《鋼管對接等離子填絲自動焊施工工法》是大慶油田建設集團有限公司完成的建築類施工工法;作者分別是賀長河、郭道厚、包鐵龍、王劍勃、葉喜太;適用範圍是油氣集輸管道的二接一,三接一管道的焊接預製施工。

《鋼管對接等離子填絲自動焊施工工法》主要的工法特點是:電孤穿透能力強,焊接速度快,能實現單面焊雙面成形,電弧穩定性強,對管口的錯邊量要求不高,施工質量易保證。

2009年10月28日,《鋼管對接等離子填絲自動焊施工工法》被中華人民共和國住房和城鄉建設部評定為國家一級工法。

基本介紹

- 中文名:鋼管對接等離子填絲自動焊施工工法

- 審批單位:中華人民共和國住房和城鄉建設部

- 完成單位:大慶油田建設集團有限公司

- 主要完成人:賀長河、郭道厚、包鐵龍、王劍勃、葉喜太

- 主要榮譽:國家一級工法(2007-2008年度)

- 類 別:工程建設類

- 工法編號:YJGF63-92

形成原因,工法特點,操作原理,適用範圍,工藝原理,工藝流程,操作要點,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

隨著管道預製化程度的不斷提高,用量的不斷加大,對管道的焊接質量要求越來越嚴格,原先採用的焊條電弧焊進行管道焊接,生產效率低下,成本高,合格率低,不能滿足施工生產需要。在油田產能建設工程中,小口徑(Φ48-Φ159毫米)油氣集輸鋼質管道占相當大的比例,在此類管道預製過程中,需要先進行二接一或三接一預製焊接後再進行防腐保溫,以滿足油田集輸工藝需要。大慶油田建設集團在1990年採用了鋼管對接等離子自動焊(簡稱等離子焊管機),進行鋼管二接一對口焊接,取代了焊條電弧焊。

工法特點

《鋼管對接等離子填絲自動焊施工工法》特點有以下四點:

1.等離子電孤穿透能力強,焊接速度快,能實現單面焊雙面成形。改進了旋轉工具機氣動裝卡裝置,對口精度高,克服了由於管子彎曲而造成錯口,保證了組對質量,在焊接前不用點固,減少了輔助時間,提高了工效。

2.研發了6毫米以下等離子無填充自動焊技術,替代了4-6毫米有填充等離子自動焊,壁厚6毫米以下可不填充焊絲進行焊接,焊透率達100%,節省大量的焊接填充材料,節省了焊接工序,提高了工效。

3.等離子電弧穩定性強,對管口的錯邊量要求不高,施工質量易保證。等離子孤焊接的“小孔效應”能產生較為對稱的焊縫,接頭內部缺陷率低,焊接熱影響區小,焊接合格率高,焊接的應力變形小。

4.該工法中使用的設備操作簡單,維護方便,安全可靠。

操作原理

適用範圍

《鋼管對接等離子填絲自動焊施工工法》適用於油氣集輸管道的二接一,三接一管道的焊接預製施工。適用的管材規格為:公稱直徑為Φ18-Φ159毫米,壁厚為3-6毫米,Ⅰ型坡口鋼管對接焊,壁厚為6-10毫米,V型坡口鋼管對接焊。適用的材質為:鋼材為碳素結構鋼(10,20)以及低合金結構鋼(如16錳 )。

工藝原理

1.焊接原理

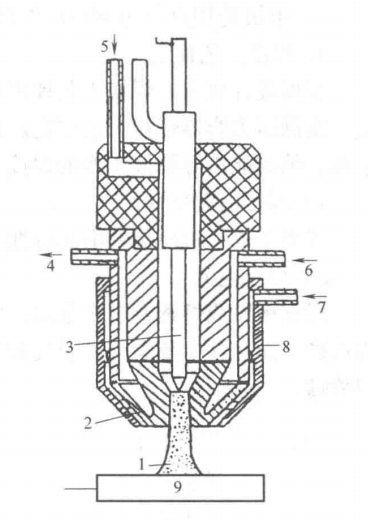

《鋼管對接等離子填絲自動焊施工工法》採用等離子弧焊接的“小孔效應”原理,將工件完全熔透並產生一個貫穿工件的小孔。被熔化的金屬在電弧吸力、液體金屬重力與表面張力相互作用下保持平衡。焊槍前進時,小孔在電弧後方鎖閉,形成完全熔透的焊縫。等離子弧焊接採用鴇棒作為電極。焊槍內有兩個單獨的氣道供氣,其中一個離子氣流由孔體內部流出環繞鴇極,並通過小孔壓縮電弧,以形成高熱而快速運動的等離子射流。另一個保護氣流是流纏噴嘴與外保護罩之間的保護氣體,它能防止周圍大氣污染熔融的焊縫金屬和電弧。等離子弧焊接工作原理如下圖。

等離子弧焊接工作原理

2.機械原理

- 焊槍枝架系統

該系統包括焊槍調節架、焊槍擺動機構、焊槍、送絲機構等。焊槍調節架上下、前後、各種角度可電動、手動調節,焊槍可自動定位。可以根據管壁厚度、坡口型式、焊接速度等使焊槍擺動,擺頻和擺幅可調。

- 旋轉工具機

為了解決管子的對口、卡緊、同步旋轉等問題,設計的旋轉工具機為氣動裝卡式,床身上裝有4隻氣動卡盤,卡緊力為7500-10000牛(氣體壓力為0.4兆帕-0.6兆帕),對口精度高。調速電機帶動減速機,通過鏈條使卡盤主軸同步轉動,在管子被卡緊同時,工具機兩端的氣缸托架同時升起,使長管在托架小滾輪上隨卡盤同步轉動,克服了由於管子彎曲而造成錯口。

- 上下管方式

上管滾道將第一根管子沿滾輪送進,通過氣動卡盤進入左卡盤和右滾道上,將其定位後按動左卡緊按鈕,左卡盤將第一根管子卡住;同時,第二根管子進入右卡盤與第一根管子對口,此時按動右卡緊按鈕,右卡盤將第二根管子止住,對口完畢待焊,管子焊完後,按動松管按鈕,卡盤鬆開,搬動滾輪下管開關,管子退出。當管端頂到行程開關後,氣缸工作並將管子翻到管架上。下管完畢。

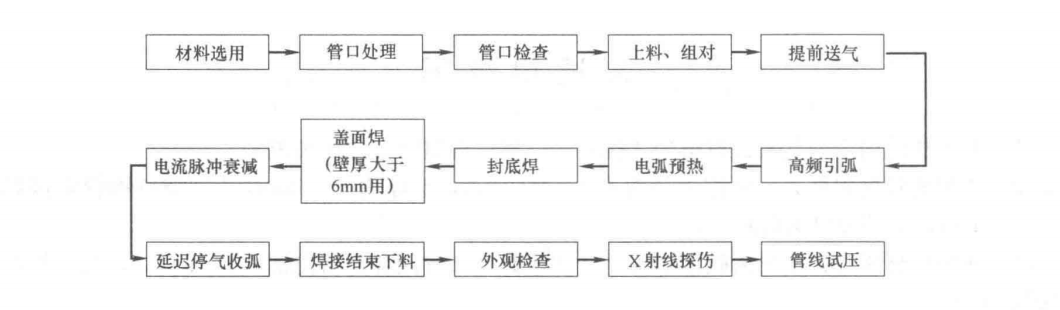

工藝流程

《鋼管對接等離子填絲自動焊施工工法》施工工藝流程圖見圖1

施工工藝流程(圖1)

操作要點

《鋼管對接等離子填絲自動焊施工工法》操作要點有以下13項:

1、施工準備

- 材料選用

1)焊接工程中所用的母材和焊接材料應具備出廠質量合格證書,或質量復驗報告。

2)焊接工程中所用焊絲必須符合GB981低碳鋼及低合金高強度鋼焊條的標準規定,並具有出廠檢查合格證。

- 焊接工藝評定

根據設計要求,焊接工藝評定試驗按《現場設備、工業管道焊接工程施工及驗收規範》GB50236或《鋼製壓力容器焊接工藝評定》JB4708規定執行。焊接技術人員應根據工藝試驗結果確定焊接工藝參數,編制能指導焊接工作的焊接工藝說明書,焊接工作應根據該說明書進行。

1.焊接電源特性

等離子焊管機使用的電源特性為下降特性。電源的空載電壓為65-80伏,採用直流正接。

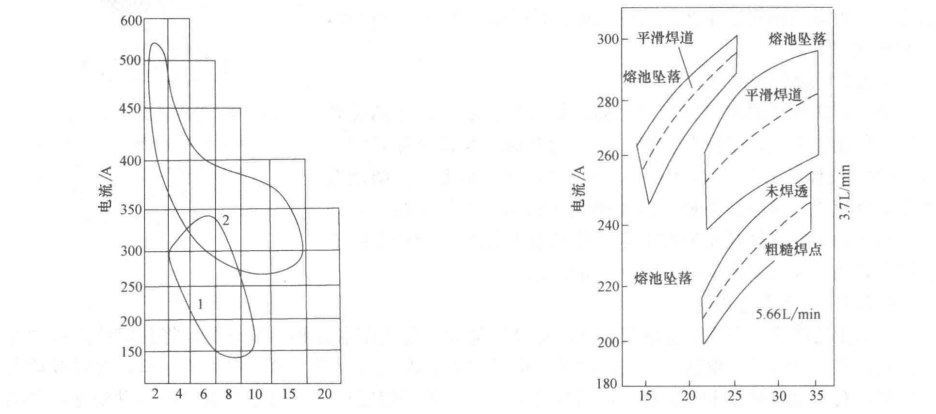

2.焊接電流

根據板厚或熔透要求來選定。為了獲得穩定的小孔焊接過程,焊接電流只能在某一個合適的範圍內選擇,而且這個範圍與離子氣的流量有關,見下左圖,圖中1為普通圓柱型噴嘴,2為收斂擴散型噴嘴。

左圖:離子氣體流量(升/分);右圖:焊接速度(厘米/分)

3.焊接速度

焊接速度應根據等離子氣流量及焊接電流來選擇。焊接速度、離子氣流量及焊接電流等這三個工藝參數應相互匹配,見上右圖。

4.噴嘴離工件的距離

噴嘴離工件的距離一般取3-8毫米。與鈣極氯弧焊相比,噴嘴距離變化對焊接質量的影響不太敏感。

5.等離子氣、保護氣及流量

根據噴嘴直徑、等離子氣的種類、焊接電流及焊接速度選擇適當的離子氣流量。等離子氣及保護氣體通常根據被焊金屬及電流大小來選擇。大電流等離子弧焊接時,等離子氣及保護氣體通常採取相同的氣體,否則電弧的穩定性將變差。

保護氣體流量應根據焊接電流及等離子氣流量來選擇,保護氣體流量應與等離子氣流量保持適當的比例。小孔型焊接保護氣體流量一般在15-30升/分範圍內。等離子焊管機的參考工藝參數見下表。

規格\參數 | 焊接電流(安) | 轉胎速度(伏) | 送絲速度(伏) | 氣體流量 (立方米/小時) | 預熱時間 (秒) | 噴嘴與工件距離(毫米) | 焊接材料與規格(Φ1.0毫米) | 坡口形式 | 對口間隙(毫米) | 脈衝頻率(赫茲) | 脈寬比 (%) | 下坡量(毫米) | |

離子氣 | 保護氣 | ||||||||||||

Φ48×3.5 | 120 | 90 | / | 0.1 | 0.25 | 2 | 4 | -— | Ⅰ | 0 | 1.5 | 40 | 6-8 |

Φ60×4 | 140 | 90 | / | 0.1 | 0.25 | 2 | 4 | — | Ⅰ | 0 | 1.5 | 40 | 12-15 |

Φ89×4.5 | 160 | 80 | / | 0.1 | 0.25 | 2 | 4 | — | Ⅰ | 0 | 1.5 | 40 | 15-17 |

Φ114×4.5 | 160 | 60 | / | 0.1 | 0.25 | 2 | 4 | — | Ⅰ | 0 | 1.5 | 40 | 20-22 |

Φ159×5 | 210 | 50 | / | 0.1 | 0.25 | 2 | 4 | — | Ⅰ | 0 | 1.5 | 40 | 20-26 |

Φ159×6 | 225 | 50 | / | 0.1 | 0.25 | 2 | 4 | — | Ⅰ | 0 | 1.5 | 40 | 20-26 |

註:轉胎速度和送絲速度為電壓值。

- 焊工考核

凡參加等離子焊接工作的焊工和參加返修工作的焊條電弧焊焊工應按《鍋爐壓力容器焊工考試規則》進行培訓、考試,並取得相應的合格證。

2、管口處理

焊接施工前將被焊管口端頭用坡口機加工成I型坡口(管壁厚為3.5-6毫米時),V型坡口(管壁厚為6-10毫米時)並在管口端頭內外20毫米範圍內打磨至見金屬光澤。坡口加工尺寸按《現場設備、工業管道焊接工程施工及驗收規範》GB50236規定執行。

3、管口檢查

施工前必須對所有管口進行檢查,管口有明顯的凹陷損傷和橢圓超過管徑±1%的不準使用。

4、組對

6毫米以下管道組對,不留間隙,不需點固,組對完畢。

5、引弧

焊接時,採取焊接電流和離子氣遞增和遞減的辦法在工件上起弧。

6、電弧預熱

為保證管道100%焊透,施焊前應對管口進行2秒預熱,使起焊點達到熔透狀態。預置程式為:調整離子氣和保護氣流量,焊接電流、焊接速度等參數,提前送氣,高頻引弧,電弧預熱。

7、封底焊

電弧預熱2秒後,利用小孔效應開始自動封底不填絲焊接。此時焊接電流、焊接速度和氣體流量等參數不變。通過電弧聲音或觀察電弧判斷是否出現小孔效應。當焊口全周封底焊完畢後,立即進入蓋面焊(如鋼管壁厚在6毫米以下時焊接完畢不用蓋面焊)。

8、蓋面焊

蓋面焊時,除脈衝電流和填絲外,焊槍應根據焊縫寬度選擇焊槍擺動幅度。當蓋面焊即將完畢時,焊接即將結束。

9、收弧

利用電流和離子氣流量衰減法來收弧閉合小孔。

10、電氣控制部分

電控方面可完成如下程式動作:提前送氣、高頻引弧、電弧預熱、開始焊接、旋轉、送絲、電流脈衝、衰減、收孤、滯後停氣、焊槍定位、焊槍擺動、管子卡緊、鬆開等控制,自動與手動兼顧,自動時在控制箱上操作,手動時通過工具機上的控制盒操縱。

11、焊接檢驗

焊接完畢,焊工應仔細清理焊縫表面,並檢查外觀質量,必要時對焊縫進行局部修整。自檢合格後,做好記錄。

效益分析

《鋼管對接等離子填絲自動焊施工工法》套用的等離子焊接方法與傳統的手工電弧焊相比,效率高、質量好、綜合費用低。以Φ114×4.5管道二接一預製為例,分析見表一、表二。

方法\項目 | 焊接時間(分) | 外觀質量 | X射線探傷 | 綜合評述 | 一次合格率 |

|---|---|---|---|---|---|

等離子焊 | 4.5 | 好 | Ⅱ以上 | 好 | 98%以上 |

焊條電孤焊 | 10.4 | 一般 | Ⅲ以上 | 一般 | 71% |

方法\項目 | 基價(元) | 人工費(元) | 材料費(元) | 機械費(元) | 備註 |

|---|---|---|---|---|---|

等離子焊 | 1460 | 304/5.3工日 | 36 | 1120 | / |

焊條電弧焊 | 1832 | 612/14.63工日 | 167 | 1053 | / |

降低費用 | 372/20% | 308 | 131 | -67 | / |

綜上所述,Φ114×4.5管道焊接採用等離子焊與手工電弧焊相比,焊接速度提高2倍以上,焊接質量好,每千米降低成本372元,減少返修費210元,經濟效益可觀。

套用《鋼管對接等離子填絲自動焊施工工法》近兩年來,每年僅焊接Φ114×4.5規格管線就達380千米,與手工電弧焊相比提高工效2倍以上,節省費用22.12萬元,加上其他管徑的管道焊接,經濟效益更加可觀。採用此種方法,焊縫合格率達98%以上,焊接質量穩定、可靠、明顯優於目前在工程方面的其他焊接方法,屬中國先進水平。

套用實例

《鋼管對接等離子填絲自動焊施工工法》套用實例如下:

- 470轉油站改造及系統工程

該工程包括計量間4座,站外站間管線、單井管線,契約工期為2007年8月2日-2008年12月30日。所預製的管材有Φ114×4.5110千米,Φ89×428千米,Φ48×3.575千米„

- 360轉油放水站改造及系統工程

該工程包括站外站間管線、單井管線,契約工期為2007年5月25日-2008年11月30日。所預製的管材有Φ159×650千米,Φ89×434千米,Φ48×3.532千米。

- 中112轉油站、聚中112轉油放水站擴建及系統工程

該工程包括站外站間管線、單井管線,契約工期為2008年6月20日-2008年11月30日。所預製的管材有Φ159×643千米,Φ89×436千米,Φ48×3.525千米。

榮譽表彰

2009年7月,中華人民共和國住房和城鄉建設部發布《關於公布2007-2008年度國家級工法的通知》,以文號建質[2009]162號公布《鋼管對接等離子填絲自動焊施工工法》為國家一級工法。