化學機理

在SCR

脫硝過程中,通過加氨可以把NO

x轉化為空氣中天然含有的氮氣(N

2)和水(H

2O),其主要的化學反應如下:

4NO + 4NH3 + O2 → 4N2 + 6H2O

6NO + 4NH3 → 5N2 + 6H2O

6NO2 + 8NH3 → 7N2 + 12H2O

2NO2 + 4NH3 + O2 → 3N2 + 6H2O

在沒有催化劑的情況下,上述化學反應只在很窄的溫度範圍內(850~1100℃)進行,採用催化劑後使反應活化能降低,可在較低溫度(300~400℃)條件下進行。而選擇性是指在催化劑的作用和氧氣存在的條件下,NH3優先與NOx發生還原反應,而不和煙氣中的氧進行氧化反應。目前國內外SCR系統多採用高溫催化劑,反應溫度在315~400℃。

影響因素

影響反應過程的因素

反應溫度

反應溫度不僅決定反應物的反應速度 , 而且決定催化劑的反應活性 。 一般來說 , 反應溫度越高 , 反應速度越快 , 催化劑的活性也越高 , 這樣單位反應所需的反應空間小 , 反應器體積變小。 綜合反應物加熱 、 系統控制及催化劑的適應溫度範圍 , 目前的SCR系統溫度常設定在320一420℃之間。

空間速度

空間速度是SCR的一個關鍵設計參數 , 它是煙氣(標準狀態下的濕煙氣)在催化劑容積內的停留時間尺度 , 在某種程度上決定反應物是否完全反應 , 同時也決定著反應器催化劑骨架的沖刷和煙氣的沿程阻力 。 空間速度大 , 煙氣在反應器內的停留時間短 , 則反應有可能不完全 , 這樣氨的逃逸量就大 , 同時煙氣對催化劑骨架的沖刷也大。 對於固態排渣爐高灰段布置的SCR反應器 , 空間速度選擇一般是(2500 ~ 3500) h。 華夏電力公司篙嶼電廠採用的SCR反應器煙氣速度為5.55 m/s (380℃時 ) 。

煙氣流型

煙氣流型的優劣決定著催化劑的套用效果 , 合理的煙氣流型不僅能較高地利用催化劑 , 而且能減少煙氣的沿程阻力。 在工程設計中必須重視煙氣的流場 , 噴氨點應具有湍流條件以實現與煙氣的最佳混合 , 形成明確的均項流動區域。

催化劑

催化劑的類型、 結構和表面積催化劑是SCR系統中最關鍵的部分,其類型、 結構和表面積對脫除NOx效果均有很大影響。

工藝流程

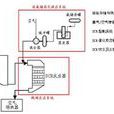

典型SCR主要工藝流程為:還原劑(

液氨)用罐裝卡車運輸,以液體狀態儲存於氨罐中;液態氨在注入SCR系統煙氣之前經由蒸發器蒸發汽化;汽化的氨和稀釋空氣混合,通過噴氨格柵噴入SCR反應器上游的煙氣中;充分混合後的還原劑和煙氣在SCR反應器中催化劑的作用下發生反應,去除NOx。

典型SCR系統的組成(以液氮為還原劑)

典型SCR系統的組成(以液氮為還原劑)SCR的基本操作運行過程主要包括以下幾個步驟:

(1)氨的準備與儲存。

(2)氨的蒸發並與預混空氣相混合。

(3)氨與空氣的混合氣體在反應器前的適當位置噴入煙氣系統中,其位置通常在反應器入口附近的煙道中。

(4)噴入的混合氣體與煙氣的混合。

(5)各反應物向催化劑表面的擴散並進行反應。

SCR的其它輔助設備和裝置主要包括SCR反應器的入口和出口的管路系統,SCR的旁路管路、吹灰裝置、省煤器旁路管路系統,以及增加脫硝裝置後需要升級成更換的尾部引風機。

特點

SCR技術具有以下特點。

①NOx脫除效率高

據有關文獻記載及工程實例監測數據,SCR法一般的NOx脫除效率可維持在70%-90%,一般的NOx出口濃度可降低至100mg/m左右,是一種高效的煙氣脫硝技術。

②二次污染小

SCR法的基本原理是用還原劑將NOx還原為無毒無污染的N2和H2O,整個工藝產生的二次污染物質很少。

③技術較成熟,套用廣泛

SCR煙氣脫硝技術已在已開發國家得到較多套用。如德國,火力發電廠的煙氣脫硝裝置中SCR法大約占95%。在我國已建成或擬建的煙氣脫硝工程中採用的也多是SCR法。

④投資費用高,運行成本高

以我國第一家採用SCR脫硝系統的火電廠—福建漳州後石電廠為例,該電廠600MW機組採用日立公司的SCR煙氣脫硝技術,總投資約為1.5億人民幣。除了一次性投資外,SCR工藝的運行成本也很高,其主要表現在催化劑的更換費用高、還原劑(液氨、氨水、尿素等)消耗費用高等。

典型SCR系統的組成(以液氮為還原劑)

典型SCR系統的組成(以液氮為還原劑)