結構原理

迴轉式精煉爐與熔煉爐、轉爐同布置在熔煉車間,是將粗銅精煉成陽極銅的熱工設備。精煉爐布置在轉爐之後,在熔煉車間的另一端,原料來源於轉爐,為熱料進爐,精煉過程所用燃料多為液體燃料,僅有少數冶煉廠使用固體燃料和氣體燃料。

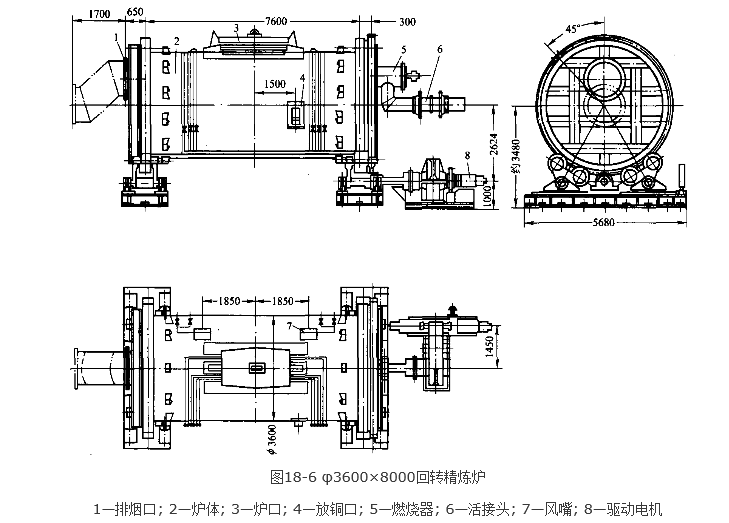

迴轉式精煉爐主要由爐體、支承裝置和驅動、控制系統四大部分組成。主要相關配套設備有燃燒裝置、助燃風系統、氧化劑、還原劑、蒸汽、壓縮空氣、冷卻水及工藝配管等。(如下圖所示)

在圓柱形爐體上設有爐口,用於裝料和出銅,爐口設有爐蓋,爐蓋只在裝料和出銅 時打開,熔化期、氧化期、還原期都是蓋上的。爐體側面設有少量風口,在氧化期通入高 壓空氣,在還原期通入還原劑。風口不操作時置於熔體面以上,進行氧化還原操作時,將 爐子傾動使風口埋入熔體內。迴轉式精煉爐要靠外供熱,因此設有燃料燃燒裝置和排煙口。

優缺點

迴轉式精煉爐的優點是散熱損失少,密封性好,操作環境改善;機械化自動化程度高、 操作靈活; 節省人員、勞動強度小。缺點是設備投資高。

耐火砌體的工作特點

迴轉式精煉爐爐膛溫度高於1350℃ (澆鑄期),最高可達1450℃ (氧化期),由於爐體 是迴轉的,爐內沒有固定的熔池渣線,爐渣的侵蝕和熔融金屬的沖刷幾乎涉及爐膛內表面 的2/3以上; 其次,由於爐體需經常轉動,砌體與鋼爐殼必須緊貼,以加大砌體與鋼殼間 的靜磨擦,使砌體與鋼殼同步轉動,以保持砌體的穩定性,因此,不設輕質隔熱層;第三, 為了減輕爐體總重 (亦即減少支承載荷及傳動功率),在鋼殼表面溫度允許 (200~250℃) 的條件下,儘量減薄內襯厚度。

砌體材質

迴轉式精煉爐的筒體內襯選用鎂鉻磚(350~400mm),磚縫小於1.5mm,其外砌粘土 質耐火磚 (64~114mm); 兩端牆選用鎂鉻磚 (425~450mm),其外砌粘土質耐火磚 (64mm),再外貼耐火纖維板 (10mm)。

迴轉式精煉爐工作條件較惡劣,對耐火材料的品質要求比較嚴格,鎂鉻磚的Cr2O3含量 國外普遍要求大於22%,風口區(即氧化還原口)和出銅口部位要求大於30%,氣孔率小 於16%,一般為直接結合或電熔再結合磚。

國產耐火材料由於原料純度、成型壓 力以及燒成溫度等方面與外國比尚存在一 定差距,但價格便宜,價格性能比幾乎與國 外相當,國內350t迴轉式精煉爐全部使用 國產耐火材料,實踐證明效果良好。今後, 國產耐火材料可望得到普遍採用。

迴轉式精煉爐的施工準備

精煉爐在冶煉廠是配套設備,與熔煉爐、轉爐配套使用。一般一台熔煉爐配備3台轉爐,兩台精煉爐。迴轉式精煉爐由於形狀簡單,涉及的磚型不多,除爐口、氧化還原口、出銅口等部位有少量異型磚外,大部分是標準型磚,施工相對比較簡單。平時維修量也不很大,維修次數較轉爐要少,可利用熔煉爐、轉爐的一些固定施工設施和精煉爐周圍的工作平台。

迴轉式精煉爐施工前,必須對金屬殼體內徑、傳動裝置、支承裝置、控制系統等進行認真檢查,確認完全正常後,方可進行砌爐。

施工平面布置及內容

要求精煉爐的砌爐時間應和熔煉爐、轉爐同時安排,間隔時間不要太長,這樣就可以利用熔煉爐砌爐時的施工設備、公用設施及道路,平面布置也簡單得多。平面布置的主要內容有:

(1)可利用原有施工應具備的道路和永久性道路;

(2)可利用原有臨時性供水、電、蒸汽和壓縮空氣管線和來源接點;

(3)可利用原有耐火材料、輔助材料和特種材料倉庫,一般工程材料露天堆放場地;

(4)可利用原有施工現場的主要臨時建築物和永久性建築物;

(5)可利用原有攪拌機、空氣壓縮機及水平、垂直運輸機械等;

(6)施工機械設備的布置要進行適當調整;

(7)可利用原有耐火磚加工機械,如切磚機、磨磚機、刨磚機;

(8)可利用原有工人休息室、食堂等。