傾動爐(Tilting Furnace)是由瑞士麥爾茲爐窯公司開發成功的,主要用來處理固體物料。它實際上是傾動式反射爐,既有固定式反射爐加料、扒渣方便的優點,又有迴轉爐可根據不同的精煉階段轉動爐體改變爐位的特點,所以,國外很多工廠採用傾動爐處理廢雜銅原料。

目前,世界上許多國家在很大程度上依靠銅廢料的再生來滿足國內需求。據統計:1976年~ 1996年的20年間,美國的銅消費量由廢銅再生的占每年銅消費量的44%~ 54.7%,再生銅占銅消費的半壁江山。因此,充分利用銅廢料具有重要意義,而傾動爐則是當今處理廢雜銅最好的爐型。

基本介紹

- 中文名:傾動式反射爐

- 外文名:Tilting Furnace

- 用途:處理固體物料

- 組成:爐基、搖座、爐體、燃燒室等

- 主要套用:精煉廢雜銅

- 意義:提高冶銅效率

定義,基本結構,工藝過程,加料及熔化階段,氧化造渣階段,還原階段,澆鑄階段,工藝特點,存在不足,

定義

傾動式反射爐是20世紀60年代由瑞士麥爾茲公司開發的,它是依照鋼鐵工業套用的傾動式平爐,結合有色金屬冶煉的特殊工藝要求開發成功的,其冶金過程和原理與固定式反射爐基本相同,均要經歷加料、熔化、氧化、還原和澆鑄幾個階段。

基本結構

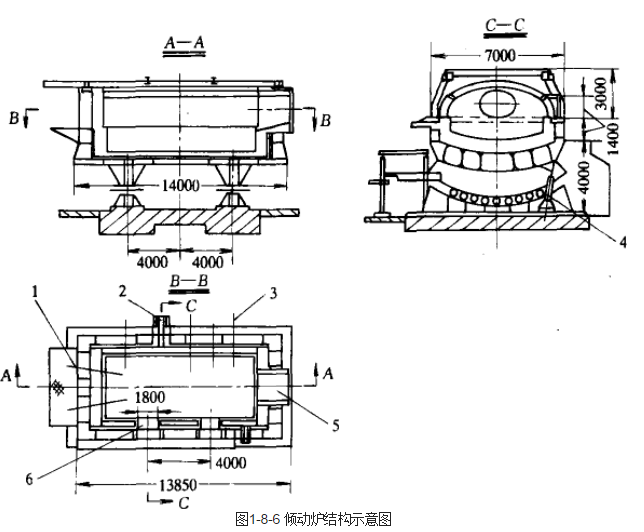

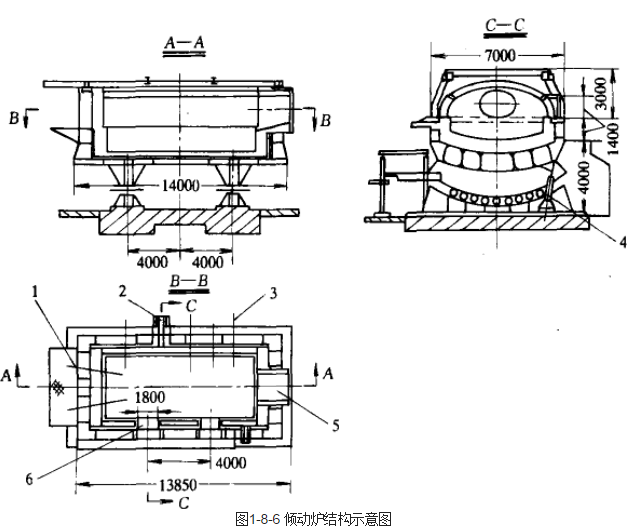

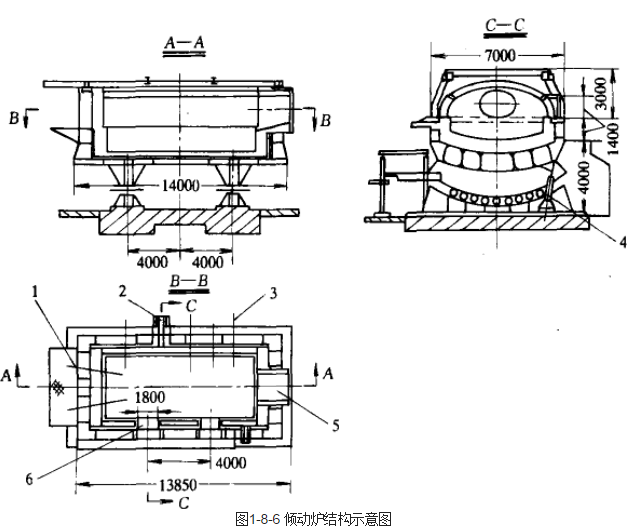

傾動爐由爐基、搖座、爐體、驅動裝置、燃燒室組成。

爐基由耐熱混凝土築成,在爐基上裝設鋼結構搖座,搖座上沿為圓弧形,裝有若干個滾輪。爐體底部也是圓弧形,座在搖座上。液壓缸底部裝在基座上,上部與爐底底部連線。伸縮液壓缸帶動爐體傾動,傾轉角為±30°。爐體的傾轉也可用齒輪裝置帶動。有快慢兩種傾轉速度,氧化、還原、倒渣用快速傾轉,澆鑄用慢速傾轉。 傾動爐結構示意圖

傾動爐結構示意圖

傾動爐結構示意圖

傾動爐結構示意圖傾動爐外殼底部為圓弧形,弧度在30°~45°,側面亦為弧形,用工字鋼或槽鋼做骨架。整個外殼是一個特殊形狀的鋼結構焊接件。爐底用鉻鎂磚和粘土砌築,爐底弧度為30°~45°。側牆用用鎂磚築成圓弧形,外部是鋼外殼。300mm厚度的吊掛爐頂為圓弧形,用鉻鎂磚砌築,弧度為45°。

在正面側牆上開有兩個工作門,供加料用。靠近尾部開有一個放渣口。正面側裝有2~4個氧化、還原風管。後側牆有一個出銅口。在一邊斷牆上開有1~2個孔裝燃燒器。

另一端端牆上開有排煙孔,經煙道與燃燒室相連,燃燒室為鋼外殼,內襯粘土磚,結構與迴轉爐相似。

右圖為傾動爐結構示意圖,圖中,1—燒嘴;2—出銅口;3—氧化還原口;4—傾動液壓缸;5—排煙口;6—爐門。

工藝過程

與其它形式的精煉爐一樣,傾動爐處理雜銅同樣有以下工藝過程:加料及熔化;氧化造渣;還原澆鑄。

加料及熔化階段

加料階段先將形狀大小不一的雜銅用打包機壓成外形尺寸一定的包塊運送至加料平台,經雜銅輸送小車沿軌道往返於吊車和加料機間的物料運輸,再由專用的移動式加料機加料。加料階段除了加入雜銅以外,還需要加入一定量的石英和生鐵。這是由雜銅的物料成份所決定的,也是與處理液態粗銅相比最大的不同之處。加入石英和生鐵的主要目的是在氧化過程中造渣。

在熔化過程中,加料門是關閉的,直到固體物料充分熔化,再加入下一批物料。整個加料及熔化階段需持續約13h。

氧化造渣階段

雜銅中含有一定量的鉛、鋅、鎳、錫等雜質,這些雜質需要通過氧化造渣除去。設定氧化風量,將爐子從中間位置向澆鑄側傾轉15°,氧化風眼浸沒在熔體下約500mm後即可開始進行氧化作業。在氧化階段,除低沸點金屬雜質揮發進入煙氣外,金屬雜質的氧化物與石英之間的造渣反應也是相當重要的。當渣型良好時,雜質與銅分離的效果好。決定渣型的主要因素如下:

①正確使用添加劑得到最佳的渣型;

②加入物料成分的配比、混合均勻;

③熔煉時快速提溫。熔煉溫度高,易造良性渣,但渣含銅高。雜質氧化物和SiO2的結合使渣的熔點降低,使得在正常爐溫下造出良性渣成為可能。但加入的石英應必須適量,以防止其與襯磚的鹼性化合物發生反應,侵蝕耐火磚;同時避免渣中過高的SiO2含量引起渣的粘度升高。

良性渣的生成取決於SiO2/FeO的重量比,SiO2/FeO=5/3是比較適宜的。氧化終點含氧約0.7%~0.9%,氧化造渣階段約持續4h~6h。

還原階段

經過氧化造渣後,殘留的大部分雜質被脫除,但銅液中的含氧升高。銅中含氧過多,使得銅變脆,延展性和導電性降低。因此必須用還原劑進行還原脫氧。氧化還原作業使用爐體上相同的風眼,還原用LPG經過風眼直接導入銅水,在還原過程中LPG裂解的碳反應不完全,影響了還原劑的利用率。但由於風眼數量比迴轉式精煉爐多,相對而言,還原效率比迴轉式精煉爐要高。傾動爐的還原劑利用率為44%,其餘部分逸出液面,少部分在爐膛內繼續燃燒,絕大部分隨煙氣進入沉渣室。沉渣室的作用有兩點:一是降低煙氣流速,回收部分煙塵,降低鍋爐和收塵系統的壓力;二是使未反應的碳黑能在沉渣室中完全燃燒,避免黑煙污染。還原終點含氧約0.15%,還原階段約持續1h。

澆鑄階段

還原完畢後,用氧氣燒開出銅口,爐體傾轉,開始澆鑄。傾動爐由液壓驅動,可以在澆鑄發生故障時往回傾轉。如果發生停電事故,泄壓後爐體具有安全自動復位功能。澆鑄時間根據澆鑄機的能力而定。

工藝特點

1.加料方便,布料均勻,熔化速度快。傾動爐專為處理固體銅料設計,在接近熔池的側牆上開設較大爐門,物料入爐後不會有較大的落差,不易損壞爐襯。大爐子可開設兩個爐門,使布料更加均勻,不致於出現爐門口堆料現象。傾動式反射爐和固定式反射爐不同,它的熔池上部兩側爐牆與爐頂拱形組成一個圓滑的弧面,對燃燒氣體形成一個朝著熔池中心的熱的反射面,消除了固定式反射爐拱角處的氣流旋渦區。所以,傾動爐傳熱條件好,熔化速度快。

2.氧化還原方式和迴轉爐一樣。物料熔化後,轉動爐體,氧化風(或還原劑)通過爐體上的固定管道進入熔體。不需人工持管,自動化程度高。

3.有利於雜質高的銅料反覆氧化作業。傾動爐在側面有爐門和出渣口,加熔劑方便,扒渣時爐體可向出渣口傾斜,人工扒渣方便快捷。

4.可避免跑銅事故,安全性強。傾動爐與迴轉爐一樣,在澆鑄期可向澆鑄口方向傾轉,將銅倒出,一旦澆鑄系統故障或有其它原因需立即停止澆鑄時,傾動爐可馬上轉回水平位置,不像固定式反射爐出銅口難堵而發生跑銅事故。在澆鑄期萬一發生停電事故,控制爐體傾動的液壓系統不能動作時,爐體可依靠自重自動恢復水平位置。

5.爐子密封操作,環保條件好。在爐子整個操作周期內,除加料期爐門打開、還原期爐內為正壓外,其餘時間爐子均為負壓操作,爐門密封,所以煙氣外逸機會少,環保條件好。

6.爐子壽命長,維修方便。傾動爐爐頂和側牆均為裝配件,可預先製作備件,一旦爐子有部位損壞,便可依靠爐頂檢修吊車快速更換上新的備件,這樣縮短了修爐時間,提高了爐子的作業率。傾動爐一般每年集中檢修兩 次,每次檢修時間兩個星期,檢修部位主要是氧化還原口及熔池渣線部位的砌磚、加料門附近的砌磚等,爐子各部位使用的耐火磚壽命大致如下:

爐體部位 | 壽命/月 |

氧化還原口及熔池渣線 | 6~12 |

爐門及燒嘴部位 | 12~18 |

爐頂 | 12~30 |

爐底及側牆 | 24~36 |

爐膛絕熱材料 | 36~60 |

耐火磚的材質為鉻鎂磚,但在爐子不同的部位鉻鎂的含量不同,磚的加工方法也有所不同,有直接澆鑄、電熔鑄和預澆鑄幾種方式。

存在不足

1.LPG利用率不高。雖然還原過程增加了插入熔體LPG管的數量,還原效率高於其它爐型,但仍有很大一部分沒有參與還原反應而逸出液面形成碳黑,增加了還原劑的消耗。國外工廠採用的透氣磚技術在熔體中鼓入氮氣,從而提高LPG的利用率,達到了控制污染,節約成本的目的。這一技術值得借鑑。

2.傾動爐精煉渣的含銅大約在30%~ 40%,必須加以回收。有條件的工廠可以將其返回到鼓風爐內處理,如只是單一精煉高品位雜銅的工廠,則要另建一套精煉渣處理設備,或者外運到其它工廠處理。

3。爐體結構複雜,加工要求高,設備投資大。