《軟弱地質條件下碼頭超深T型地下連續牆施工工法》是中國港灣工程有限責任公司、中交第四航務工程局有限公司完成的建築類施工工法,完成人是陳米、劉天雲、林治平、周翰斌、朱信群。適用於軟弱層厚、持力層埋深大、結構剛度及沉降要求高的高水位臨水環境的碼頭T形地下連續牆施工,也適用於類似地質條件下擋土支護結構、地下構築物等工程的地下連續牆施工。

《軟弱地質條件下碼頭超深T型地下連續牆施工工法》主要的工法特點是套用護壁能力強的泥漿,有效保證高水位下的T形槽壁穩定;採用帶垂直度糾正系統的旋挖鑽機引孔,保證了槽壁垂直度偏差小於1/300,提高了成槽效率;採用深層水泥攪拌樁加固新回填區T形槽壁兩側的土體,以及其他表層為鬆散砂層區域的T形槽壁陽角部位,有效防止了槽壁出現塌孔現象,確保施工安全、快捷。

2011年9月,《軟弱地質條件下碼頭超深T型地下連續牆施工工法》被中華人民共和國住房和城鄉建設部評定為2009-2010年度國家二級工法。

基本介紹

- 中文名:軟弱地質條件下碼頭超深T型地下連續牆施工工法

- 工法編號:GJEJGF298-2010

- 完成單位:中國港灣工程有限責任公司、中交第四航務工程局有限公司

- 主要完成人:陳米、劉天雲、林治平、周翰斌、朱信群

- 套用實例:埃及塞得東港貨櫃碼頭5號泊位工程

- 主要榮譽:國家二級工法(2009-2010年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

地下連續牆結構源於歐洲,初期用於壩體防滲,水庫底下截流等,後來發展為擋土支護結構、地下構築物,截至2009年,更套用於特殊地質條件下的碼頭基礎結構。

2008年9月開始建設的埃及塞得東港貨櫃碼頭5號泊位、6號泊位、7號泊位工程地處尼羅河三角洲邊緣與地中海交界處,表層為厚度超過75米的軟弱淤泥質粉砂層,採用地下連續牆作為碼頭的基礎結構,其中T形樁作為主要受力單元,平均樁長達55米,槽孔最大深度達59米以上,必須防止超深T形連續牆施工時產生塌孔、保證垂直度偏差小於1/300以及控制細長T形鋼筋籠起吊變形是項目的重大技術難題。碼頭結構三維圖見圖1。

中國港灣工程有限責任公司、中交第四航務工程局有限公司通過技術創新,開展了“軟弱地質條件下碼頭超深T形地下連續牆施工”技術研究,首次在5號泊位中成功套用,解決了上述技術難題,形成了《軟弱地質條件下碼頭超深T型地下連續牆施工工法》,並推廣套用於6號泊位、7號泊位等工程。

圖1 T形碼頭結構三維圖

工法特點

《軟弱地質條件下碼頭超深T型地下連續牆施工工法》的工法特點是:

1.採用“抬架垂直轉體法”吊裝細長T形鋼筋籠,即型鋼桁架輔助運輸、吊裝鋼筋籠,有效控制了鋼筋籠的變形,並減少了鋼筋籠加強筋的使用量。

2.套用護壁能力強的泥漿,有效保證高水位下的T形槽壁穩定。

3.採用帶垂直度糾正系統的旋挖鑽機引孔,保證了槽壁垂直度偏差小於1/300,提高了成槽效率。

4.選用加重導板型液壓抓鬥,使用超音波測壁儀對槽孔垂直度進行過程監控與檢測,動態修正成槽的垂直度,同時加快了成槽的出土效率。

5.採用深層水泥攪拌樁加固新回填區T形槽壁兩側的土體,以及其他表層為鬆散砂層區域的T形槽壁陽角部位,有效防止了槽壁出現塌孔現象,確保施工安全、快捷。

6.配置高流動度、高保塑性的高強度混凝土,保證了超深T形地下連續牆在高溫乾燥環境下的混凝土澆築質量。

操作原理

適用範圍

《軟弱地質條件下碼頭超深T型地下連續牆施工工法》適用於軟弱層厚、持力層埋深大、結構剛度及沉降要求高的高水位臨水環境的碼頭T形地下連續牆施工,也適用於類似地質條件下擋土支護結構、地下構築物等工程的地下連續牆施工。

工藝原理

《軟弱地質條件下碼頭超深T型地下連續牆施工工法》的工藝原理敘述如下:

1.利用型鋼桁架剛度大、重量較輕的特點,為鋼筋籠在製作及吊裝提供一個臨時的“抬架”,有效控制T形鋼筋籠在起吊過程中由平放轉為豎直的變形,實現鋼筋籠快速而順利地入槽,即“抬架垂直轉體法”。

2.使用能準確控制垂直度的旋挖鑽機施工導孔,以保證成槽垂直度,提高施工效率。

3.泥漿中摻入可溶於水的重晶石粉,通過提高泥漿的比重來抵抗水壓力,提高槽壁穩定性,降低了地下水對槽段施工的不良影響。

4.套用增大面積減小壓強的原理,採用加寬底板面積的“][”形鋼筋混凝土導牆,有效地分散大型施工設備對槽口及陽角超載,降低塌孔風險,保護槽壁的陽角部位。

施工工藝

《軟弱地質條件下碼頭超深T型地下連續牆施工工法》的施工工藝流程及操作要點敘述如下:

- 工藝流程

超深T形地下連續牆施工工藝流程圖詳見圖2。

圖2 超深T形地下連續牆施工工藝流程圖

- 操作要點

一、泥漿製備

超深T形地下連續牆應採用的泥漿性能指標相對較高,以穩定槽壁,降低地下水(尤其是海水)解決對成槽及混凝土施工的不利影響。

1.該工法泥漿採用"膨潤土+重晶石粉"配製的複合膨潤土泥漿,在符合規範要求的前提下,適當提高泥漿的比重、黏度以及泥皮厚度等各項指標參數。

2.泥漿在配製和使用應注意如下幾個方面∶

1)護壁泥漿在施工過程中由於土層存在變化,應根據監控數據及時調整泥漿指標。泥漿中的膨潤土摻量一般控制在4.5%~5.5%,重晶石粉的摻量一般控制在6%~8%;泥漿性能指標要求參見表1。

項目 | 密度(克/立方厘米) | 黏度(sec) | 含砂率(%) | 失水率(毫升/30分鐘) | 泥皮厚度 (毫米) | pH值 |

新漿(含重晶石粉) | 1.08~1.13 | 40-50 | n.a. | <30 | <3 | 7~11 |

使用中泥漿 | <1.25 | 40-60 | n.a. | <50 | <6 | 7~12 |

灌注混凝土前 | <1.15 | 40-50 | <4 | n.a. | n.a. | n.a. |

說明:1.n.a.為不適用。2.黏度為使用1500/946毫升的馬氏黏度漏斗的檢測數據。 | ||||||

2)槽段中的泥漿取樣檢測,採用有頂、底蓋的泥漿深層取樣器對槽孔上、中、下位置的泥漿進行取樣,使所測的泥漿指標更具有代表性。

3)泥漿使用一個循環之後,利用泥漿淨化裝置對泥漿進行分離淨化並補充新制泥漿,恢復原有的護壁性能,以提高泥漿的重複使用率。

二、攪拌樁加固槽壁

1.在深水新回填區,由於回填砂土固結時間短,成槽過程中塌孔風險非常大,成槽前採用水泥攪拌樁對T形槽段兩側的土體進行深層加固,深度為穿透原狀土2米,以有效防止塌孔的發生。

2.在其他區域,表層10~15米為鬆散砂層時,成槽施工時陽角部位容易塌孔,非常不利於T形槽的成孔,在施工導牆前,在導牆底的槽壁陽角部位採用3根水泥攪拌樁進行加固,加固底面高程根據砂性土層的埋深確定一般不超過18米,以防止施工過程中出現塌孔等事故。攪拌樁直徑為0.6米,水泥摻量為20%,水灰比為0.4,28天試塊無側限抗壓強度標準值>1.0兆帕。

三、導牆施工

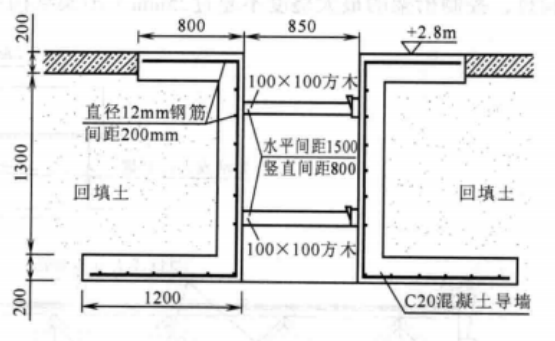

1.為保證導牆在施工過程中不變形、不塌陷移位,導牆採用增加底板面積的][形整體式C20鋼筋混凝土結構,淨寬比連續牆厚加大50毫米,深1.7米,斷面如圖3所示。

圖3 導牆斷面圖

2.導牆必須坐落在堅實基礎上,導牆基坑採用PC200挖掘機挖土,人工配合清底、夯填、整平。

3.導牆分兩次澆築成型,第一次澆築底板和側板,回填壓實後澆築頂板,壓實採用人工配合小型振沖器實施,導牆側板內側採用100毫米×100毫米方木支撐以免回填造成導牆側板移位。

四、槽段成槽施工

1.成槽施工的質量直接影響到T形鋼筋籠的入槽及樁體的使用性能。

2.T形地下連續牆的成槽按以下要求進行施工;

1)採用SD28型旋挖鑽機按圖4所示位置施工引導孔,施工時控制旋挖鑽機的鑽頭中心位置與引孔中心位置偏差不超過25毫米。施工引導孔和液壓抓鬥成槽機挖土成槽過程中,利用旋挖鑽機和成槽機上配備的垂直度檢測儀表及自動糾偏裝置來保證引導孔和成槽的垂直度,挖槽過程中的鑽頭和抓鬥入槽、出槽應慢速、平穩,以保證槽孔的垂直度偏差小於1/300。

圖4 T形地下連續牆成槽的引導孔及挖土順序布置圖

2)按圖4所示的挖土順序,採用液壓抓鬥成槽機進行槽段開挖,開挖過程中始終保持槽內泥漿面不低於導牆頂面以下0.4米及地下水位1.5~2.0米。

3)在泥漿可能漏失的土層中成槽時,儲備足夠的泥漿,並採取相應的堵漏措施。

4)槽段開挖一個階段後,採用超音波測壁儀對已完成的槽孔進行垂直度檢測,對不滿足垂直度要求的部位採取修正措施。

5)達到槽段設計深度後,首先利用成槽機抓鬥將底部泥渣抓出,並採取特製刷壁器對先行幅牆體接縫進行反覆刷動清洗,直到刷壁器上無泥為止,然後採用氣舉反循環工藝配合濾砂機除砂(即泥漿淨化裝置)進行清孔。氣舉清孔時根據具體槽深控制空壓機壓力,一般超過55米深的槽孔的6立方米空壓機壓力控制在0.7~0.9兆帕。判斷清孔是否完成的標準且採用檢測槽孔上、中、下位置的泥漿含砂率作為依據,一般情況下當泥漿含砂率<4%,密度<1.15克/立方厘米時,可以停止清孔,進入下一步的鋼筋籠吊裝工作。

五、鋼筋籠施工

1.超長T形鋼筋籠分兩至三段在鋼筋加工場內製作,採用型鋼桁架作為製作、運輸及吊裝的輔助工具,即“抬架垂直轉體法”。使T形鋼筋籠在入槽前不會發生較大的變形而可順利入槽,提高鋼筋籠安裝的效率及安全性,減少了鋼筋籠輔助加勁筋的使用。

2.鋼筋籠製作及安裝控制過程如下:

1)對鋼筋籠進行合理分段製作,合理選用吊機。應考慮選用起吊能力大的履帶吊機,以儘量減少鋼筋籠的分段數,降低鋼筋籠的接駁時間。

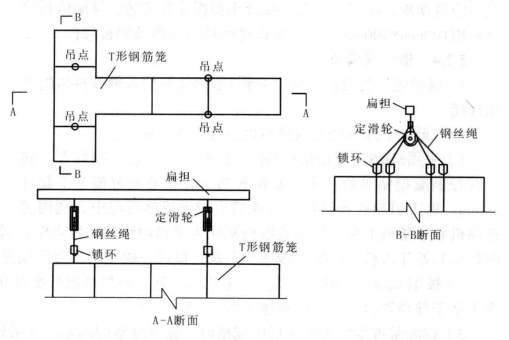

2)根據最不利起吊工況,設計鋼筋籠起吊桁架及桁架吊點,並對桁架的強度、剛度、穩定性進行驗算,控制桁架的最大撓度不超過25毫米(桁架結構示意圖參見圖5)。

圖5 超長T形鋼筋籠吊裝的桁架結構示意圖

3)鋼筋籠吊點、鋼筋籠起吊扁擔按圖6所示進行設定,並必須按照規範要求進行計算覆核。

圖6 T形鋼筋籠吊點布置示意圖(圖中未示吊裝桁架)

4)分節製作的鋼筋籠成型時,布置合理的輔助加勁筋,以保證鋼筋籠自身的剛度。

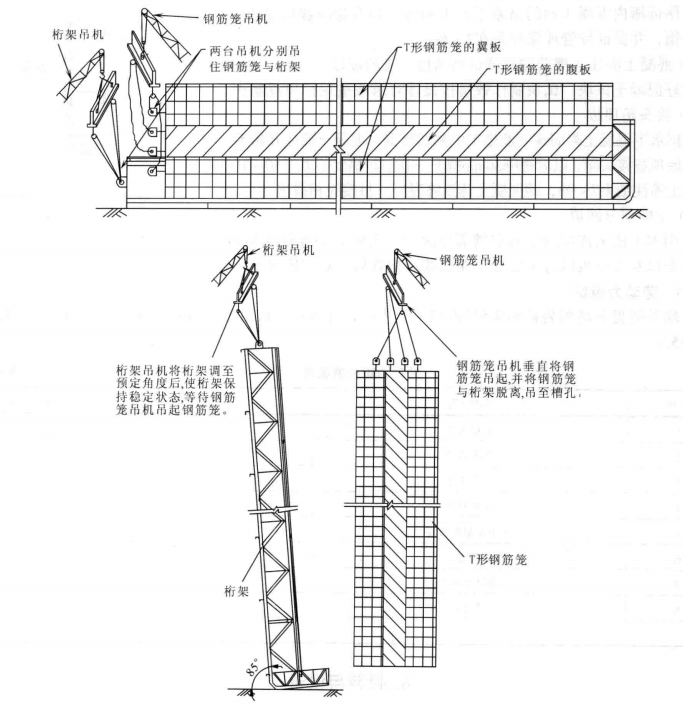

5)由兩台30噸龍門吊將鋼筋籠連同桁架一起裝上拖車出運至現場後,桁架吊機擺放在正起吊端,鋼筋籠吊機擺放在桁架的轉軸端的一側,吊臂相向。桁架吊機首先吊起桁架的起吊端,將桁架抬至與地面成85°,鋼筋籠吊機在此過程中需使鋼絲繩保持垂直鬆弛狀態。待桁架到達預定角度,鋼筋籠吊機緩緩將鋼筋籠垂直吊起,將鋼筋籠與桁架脫離並吊入槽內,對鋼筋籠、聲測管及其他預埋件進行檢查,拆除臨時斜撐。首段鋼筋籠就位後,用型鋼將其掛在導牆上,待下一段鋼筋籠起吊至其正上方,進行鋼筋籠的對接和下放入槽。起吊過程示意圖參見圖7。

圖7 "抬架垂直轉體法"起吊T形鋼筋籠示意圖

六、水下混凝土灌注施工

1.鋼筋籠下放完畢後,按設計位置布置接頭箱,接頭箱可採用圓形鋼管,接頭箱在垂直狀態下插入底部土體0.5~0.8米,上端用型鋼定位於導牆;然後下放導管,檢查槽底沉渣厚度及泥漿指標,如不符合要求則利用導管進行二次清孔。

2.水下混凝土的配合比需根據灌注的持續時間、接頭箱形式及頂拔方式來確定坍落度、流動度及初凝時間等指標。套用該工法的地下連續牆的混凝土強度等級為C50,試配強度需大於65兆帕,入槽坍落度180~210毫米,流動度不小於550毫米,入槽溫度不大於32℃,初凝時間為8~10小時。為滿足C50水下混凝土的強度要求及流動性大、保塑時間長的施工要求,混凝土經多次試配摻加了緩凝型高效減水劑與矽灰。

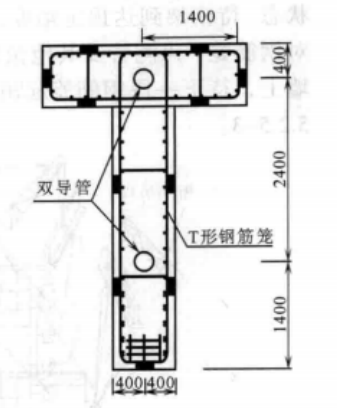

1)超深T形地下連續牆的混凝土灌注採用雙導管法進行施工(圖8為套用該工法的導管布置).導管選用直徑250毫米的圓形螺旋快速接頭,並採用橡膠圈進行密封。採取兩根導管同時灌注混凝土,避免單側灌注造成混凝土面不均勻上升。灌注時及時測量及計算槽孔內的混凝土面標高,以保證槽內混凝土面的高差不大於30厘米,以及適時拔拆導拔管和頂拔接頭箱,並保證導管埋深控制在2~6米。

圖8 灌注T形連續牆水下混凝土的雙導管布置圖

2)混凝土灌注入槽前需要測試坍落度、流動度以及溫度,在灌注過程中做好混凝土試塊。試塊製作數量按設計要求或按現行規範製作。

3)接頭箱頂拔

根據水下混凝土凝固速度及施工中測試數據,混凝土灌注開始後4~5小時左右開始頂拔接頭箱,以後每隔30分鐘提升一次,其幅度不大於50~100毫米,待混凝土灌注結束7~9小時,即混凝土達到終凝後,將接頭箱拔出。

4)空槽部分回填

套用該工法的連續牆上部空槽部分深2.0~3.5米,為保證相鄰槽段的成槽安全以及大型機械行走安全,在連續牆檢查後,對空槽部分回填砂至導牆面。

- 勞動力組織

以埃及塞得東港貨櫃碼頭5號泊位工程為例,分成兩個班組進行24小時流水作業,其勞動力組織情況見表2。

序號 | 單項工程 | 所需人數 | 備註 |

1 | 管理人員 | 3 | ╱ |

2 | 技術人員 | 8 | ╱ |

3 | 導牆施工 | 15 | ╱ |

4 | 泥漿製作 | 6 | ╱ |

5 | 鋼筋籠製作吊裝 | 100 | ╱ |

6 | 成槽施工 | 20 | ╱ |

7 | 混凝土施工 | 18 | ╱ |

8 | 輔助工 | 30 | ╱ |

╱ | 合計 | 200人 | ╱ |

參考資料:

材料設備

1.《軟弱地質條件下碼頭超深T型地下連續牆施工工法》採用的主要材料見表3。

名稱 | 規格 | 主要技術指標(API標準) | 範圍 |

高屈服型膨潤土 | OCWFF | 屈服值 塑性黏度 | >100bbl/噸 |

>16.0立方米/噸 | |||

濾失量(30Min-6.4%膨潤土 | <16.0毫升 | ||

含水量(105℃±3℃) | <13% | ||

乾法篩分分析:-(%) 100us篩網過篩率 | >98% | ||

pH值(5%懸浮液) | 9-10 | ||

高屈服型膨潤土 | OCWFF | 懸浮液屬性: 22.4克膨潤土/350毫升水,刻盤讀數@600/300(cp) | >30 |

濕法篩分分析:-(%) 200us篩網篩餘量 | <2.5% | ||

液限 塑限 塑性指數 | 400-500 | ||

>30.0% | |||

370-470 | |||

重晶石粉 | ╱ | 硫酸鋇含量: | >92% |

鎘含量 | <0.7% | ||

汞含量 | <0.5% | ||

砷含量 | <0.1% | ||

鉛含量 | <0.087% | ||

含水量 | <0.5% |

2.《軟弱地質條件下碼頭超深T型地下連續牆施工工法》採用的主要機具設備見表4。

序號 | 設備名稱 | 設備型號 | 單位 | 數量 | 用途 |

1 | 液壓旋挖鑽機 | SD28 | 台 | 2 | 引導孔施工 |

2 | 液壓成槽機 | SG40A | 台 | 4 | 成槽施工 |

3 | 50噸履帶吊 | SCC500E | 台 | 1 | 場內大型機具轉移,以及鋼筋籠起吊 |

4 | 150噸履帶吊 | 徐工 | 台 | 1 | |

5 | 180噸履帶吊 | 日本神綱 | 台 | 1 | |

6 | 30噸龍門吊 | QLM30-21A3 | 台 | 2 | 鋼筋籠在鋼筋場內裝車 |

7 | 拖車 | 420HP | 台 | 1 | 鋼筋籠及桁架運輸 |

8 | 自卸車 | 16立方米 | 台 | 8 | 成槽余泥運輸 |

9 | 濾砂機 | 黑旋風-250 | 台 | 3 | 清孔過濾泥漿 |

10 | 挖掘機 | PC200 | 台 | 1 | 場內挖土,導牆施工 |

11 | 裝載機 | LW541F | 台 | 1 | 場內裝土 |

12 | 泥漿攪拌機 | 2立方米 | 台 | 4 | 泥漿製作 |

13 | 泥漿泵 | 15千瓦 | 台 | 30 | 泥漿泵送 |

14 | 混凝土罐車 | 8立方米 | 台 | 6 | 混凝土運輸 |

15 | 液壓千斤頂 | 200噸 | 台 | 4 | 接頭箱頂拔 |

16 | 超音波測壁儀 | KODEND M602/604 | 台 | 1 | 垂直度檢測 |

參考資料:

質量控制

《軟弱地質條件下碼頭超深T型地下連續牆施工工法》的質量控制要求如下:

- 工程質量控制標準

一、導牆質量控制標準

導牆施工質量執行《港口工程地下連續牆結構設計與施工規程》JTJ 303-2003,導牆允許偏差值按表5執行。

序號 | 項目 | 單位 | 允許偏差 | |

1 | 軸線距離 | 毫米 | ±10 | |

2 | 導牆頂面 | 整體 | 毫米 | ±10 |

局部 | 毫米 | ±10 | ||

3 | 內外導牆淨距 | 毫米 | ±10 | |

4 | 牆面不平整度 | 毫米 | 10 | |

二、泥漿質量控制標準

施工中泥漿的質量控制標準採用歐標“EN 1538 Execution of special geotechnical works-Diaphragm wall"(January 2000),具體指標參見表6(對應的中國國內標準為《港口工程地下連續牆結構設計與施工規程》JTJ 303-2003)。

項目 | 施工階段 | ||

新漿 | 循環漿 | 混凝土澆筑前 | |

密度(克/立方厘米) | <1.10 | <1.25 | <1.15 |

粘度(s) | 32-50 | 32-60 | 32-50 |

失水量(毫升/30分鐘) | <30 | <50 | n.a. |

pH值 | 7-11 | 7~12 | n.a. |

含砂率(%) | n.a. | n.a. | <4 |

泥皮厚度(毫米) | <3 | <6 | n.a. |

說明:1.n.a為不適用。2.黏度為使用1500/946毫升的馬氏粘度漏斗來檢測。 | |||

EN1538-2000對於新漿的密度要求是針對於一般形式的地下連續牆的,由於超深T形截面形式特殊、深度大,為了保證施工期間槽壁穩定,泥漿中添加了重晶石粉,泥漿密度稍大於規範中的要求而達到1.13克/立方厘米,但其他過程的泥漿指標滿足規範要求的,這也是容許的。

三、槽段施工質量控制標準

施工中米用歐標“EN 1538 Execution of specialgeotechnical works-Diaphragm wall"(January 2000),具體指標參見表7(對應的中國國內標準為《港口工程地下連續牆結構設計與施工規程》JTJ303-2003)。

序號 | 項目 | 允許偏差 | 備註 | |

1 | 牆體寬度 | 不小於設計值 | ╱ | |

2 | 牆體深度 | 不小於設計值 | ╱ | |

3 | 暴露部分的軸向位置 | 20毫米 | 縱向 | 當遇到卵石或大石塊時,偏差值可適當放大 |

50毫米 | 橫向 | |||

4 | 垂直度 | 1/150 | 正面、側面 | |

5 | 相鄰槽段錯位 | 30毫米 | ╱ | |

- 質量保證措施

一、導牆質量保證措施

1.導牆的放線應正確,導牆淨寬比挖槽設備大5厘米。

2.導牆在拆模後及時在兩側板之間用方木支撐,並且在導牆達到強度以前禁止重型機械在旁邊行走,以防導牆變形。

二、成槽質量保證措施

1.成槽機成槽時及時補漿,防止塌方,泥漿液面應高於地下水位1.5~2.0米,設備在工作前必須操平對中,正確無誤。

2.在成槽期間,需通過精密儀器和預先安裝在液壓抓鬥機上的測斜儀進行監測,以保證槽壁垂直度,達到垂直度偏差小於1/300的要求。

3.控制槽段深度的測繩要求做到每抓一幅測1~2次,測繩應採用延伸率小的小直徑鋼絲繩,並應經常校核測繩的長度。

4.採用泥漿取樣器,對槽孔的上、中、下部的泥漿進行取樣檢測泥漿指標,使數據更準確,更有代表性。

5.每單元槽段開挖完成後,側壁,底部和連線處須進行妥善的清理。

三、鋼筋籠製作安裝質量保證措施

1.鋼筋籠製作的桁架平台必須平整,保證尺寸標準。桁架和鋼筋籠在運輸和起吊期間的最大撓度不宜大於25毫米,桁架在使用前進行鋼筋籠荷載試驗,測量最大撓度。

2.鋼筋籠籠頭部分與設計位置偏差不能超過±10毫米,水平縱向位置與理論位置的偏差不能超過±30毫米,水平橫向位置與設計位置不能超過士10毫米。

四、混凝土施工質量保證措施

1.在混凝土開始灌注前,檢查每個導管距槽底位置,以確保混凝土在正確的高度灌注,泥漿含砂率應小於4%,密度應小於1.15克/立方厘米。

2.記錄混凝土的拌合時間,現場檢查混凝土的坍落度、流動性能及溫度,符合規範要求的方可灌入槽內,並記錄澆築時間,配合混凝土初凝時間作為接頭箱頂拔的依據。

3.保證混凝土的質量,槽內混凝土面灌註上升速度,不應小於4米/小時,,但不宜大於8米/小時。

安全措施

採用《軟弱地質條件下碼頭超深T型地下連續牆施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

- 一般規定

一、嚴格貫徹執行《安全生產法》,執行安全生產責任制,制訂詳細的安全管理體系和制度,安全責任明確落實到工程建設中的每個人。

二、對施工人員進行進場培訓教育,增強自我保護能力;分項工程開工前,對施工人員進行分項施工安全技術交底。定期進行安全演習,提高突發事故處理能力。

三、施工現場嚴格按照當地政府和業主對用電、用火、危險品的使用的安全規定執行,做好防風、防雷、防洪等預防措施。在開挖槽段、泥漿池及鋼筋籠起吊等施工危險區域設定明顯的警示標誌及採取保護措施。

- 制訂槽段開挖、鋼筋籠起吊安裝作業專項安全預案

一、槽段開挖安全預案

1.成槽機械在槽口施工時,下墊施工墊層鋼板以減小槽口周邊土體的荷載,加強施工過程安全監測。

2.暴露的槽口設定鋼筋保護網片覆蓋,周邊設定安全標示及警示標誌以及配備救生圈等急救設備。

二、鋼筋籠起吊安裝作業安全預案

1.鋼筋籠製作桁架平台設計、製作要滿足規範要求,並經常性對桁架的結構及焊縫進行檢查、維護。

2.鋼筋籠吊點的焊接要明確焊接要求,並落實安全技術交底,實施吊裝責任制度,吊裝前對吊點焊接情況仔細檢查;吊具和吊繩的選用嚴格按照規範要求執行。

3.桁架與鋼筋籠起吊前,對桁架、混凝土保護層墊塊的可靠性及可能遺漏在籠體上的物件進行檢查排除;對起吊區域進行清場,設定安全員巡查、交通疏導及標示安全警示;起吊時;桁架起吊速度保持平穩,在籠架分離時,鋼筋籠吊機必須在鋼筋籠上方垂直吊起籠體,防止斜吊致使鋼筋籠變形、失穩。

4.風力在六級以上,停止起吊作業。

環保措施

《軟弱地質條件下碼頭超深T型地下連續牆施工工法》的環保措施如下:

1.按照當地政府(國家)及業主有關環境保護的法律、法規和制度的要求編制工程的環保制度與措施,成立環保管理和監督小組,保證環保制度與措施的落實和執行。

2.實行定期環保衛生檢查,並連同當地政府及業主對施工場地進行文明施工檢查。

3.加大環保教育與宣傳力度,增強施工人員的環保意識。

4.對施工場地進行合理的布局,對施工範圍進行圍閉管理,樹立明顯的標識、警示標誌,場內的材料堆放需按規定分類標識且有序。

5.對環境會造成污染的設備燃油、廢機油、施工與生活污水、成槽泥漿進行統一管理,按照相關規定製度進行處理;施工現場、生活區合理設定污水收集管溝、池,防止污水漫溢,並運輸或排放到指定區域,嚴禁排放到運河或其他受控區域。

6.槽段周邊做好集漿溝,防止施工過程中泥漿外溢污染施工場地。

7.定期對現場廢棄的材料進行收集、處理;所有的電纜線路規整,並標識清晰。

8.場內的便道進行硬化處理,乾燥天氣對道路進行灑水防止揚塵。廢泥漿的外運應採用密封的自卸車,防止泥漿外泄;余泥外運車輛車廂必須封閉,嚴禁超載,避免運輸過程中泥塊散落。

效益分析

《軟弱地質條件下碼頭超深T型地下連續牆施工工法》的效益分析是:

1.超深T形地下連續牆在軟弱地層較厚的地區中套用,相對其他形式的基礎結構而言,可以縮短樁長,減少工程量。由於剛度大、水平受力明確,在設計配筋時,超深T形連續牆的鋼筋使用量可以減少。超深T形連續牆作為基礎結構的同時,還可以起到圍護結構的作用。超深T形連續牆與常用的鑽孔圓樁在結構受力、材料用量方面的比較見表8。

序號 | 比較項目 | T形地下連續牆 | 鑽孔圓樁 |

1 | 鋼筋用量(千克/立方米混凝土) | 100 | 150 |

2 | 樁長 | 縮短60% | 100% |

3 | 每50米碼頭的基礎造價(萬元) | 1300 | 2100 |

註:1.以上比較均為摩擦樁;2.序號2中的上標1為以鑽孔圓樁為100%。 | |||

2.該工法提高了成槽、鋼筋籠製作吊裝、清孔、混凝土澆築的效率,降低了塌孔風險,縮短了施工工期,使基礎結構的質量得到了保證;特別是鋼筋籠的集中加工和桁架輔助吊裝的採用,提高了鋼筋籠製作與吊裝的效率,保證了鋼筋籠的質量與吊裝可靠性,具有明顯的經濟與社會效益。

3.整套工藝技術縮短了T形連續牆的成樁時間,一個T形地下連續牆槽段的施工時間控制在60~72小時,超深T形地下連續牆的質量得到了保證。

4.超深T形地下連續牆在碼頭樁基礎中得到成功套用,在提高了樁基礎的結構使用性能外,同時降低了項目成本,實現了較高的經濟與社會效益;該工法實現了在海水環境下、地質條件較差的地層中超深T形地下連續牆的高效、高質、安全施工,安全事故率為零,平均日灌注混凝土方量達到500立方米。

套用實例

《軟弱地質條件下碼頭超深T型地下連續牆施工工法》的套用實例如下:

- 實例1:埃及塞得東港貨櫃碼頭5號泊位工程

5號泊位碼頭長350米、寬35米,全部樁基礎混凝土方量約50000立方米,其中連續牆共有104個單元,平均高度53米;碼頭前沿疏浚標高為-17.5米,碼頭面標高+2.5米。由於處於4號泊位的調頭區,水深達20米,碼頭基礎結構施工前進行了20米的深水回填,由於新回填土沒有足夠固結時間,採用水泥深層攪拌樁對槽壁周邊土進行加固;所處地層均是SPT擊數為13~16擊的淤泥質粉砂層,堅硬持力層在-70米以下。採用超深T形連續牆結合一型牆構成的密封式的地下連續牆基礎結構,實現了減少樁長、控制沉降、減小回淤等目的。

施工中採用高性能泥漿與水泥攪拌樁的聯合作用有效地保證槽壁的穩定,期間未發生任何的塌孔問題;旋挖鑽機的引導孔+成槽機的"四鑽三抓"工藝,使槽壁的垂直度達到1/600,單T牆的250立方米開挖在40小時內即完成,效率較高;"抬架垂直轉體法"起吊鋼筋籠有效避免了鋼筋籠在吊裝過程中的變形和施工安全,成功率達100%;成樁後的超音波檢測I類樁牆達到97%。5號泊位運營到2009年的沉降量最大為3毫米,水平位移最大為25毫米。

該工程於2009年8月開始施工,2010年3月完工。

- 實例2:埃及塞得東港貨櫃碼頭6號泊位工程

6號泊位碼頭長度為290米,寬35米,全部樁基礎混凝土方量約38000立方米,其中T形連續牆共有84個單元,平均高度55.5米;碼頭前沿疏浚標高為-17.5米,碼頭面標高+2.5米。該泊位所處的地層為SPT擊數為8~11擊的較弱的淤泥質粉砂層,持力層位於-75米以下。

碼頭超深T形連續牆施工過程中,採用深層攪拌樁加固表層地層為鬆散砂層的槽壁陽角部位,並充分利用高性能泥漿的強護壁能力,提高槽壁自穩能力,有效減低海水對成槽及混凝土施工的不良影響,控制好泥漿與海水的液面高差,槽段的平均擴孔係數僅為1.04,塌孔問題得到很好的控制。引導孔的套用。使槽段的垂直度也控制在1/550以上。I類樁牆比率達到98%。6號泊位運營到2009年的沉降量最大為2毫米,水平位移最大為28毫米。

6號泊位工程於2010年1月開始施工,2010年5月完工。

- 實例3:埃及塞得東港貨櫃碼頭7號泊位工程

7號泊位碼頭長度為300米、寬35米,全部樁基礎混凝土方量約39000立方米,其中T形連續牆共有86個單元,平均高度58.5米;碼頭前沿疏浚標高為-17.5米,碼頭面標高+2.5米。該泊位所處的地層為SPT擊數為2~4擊的極弱的淤泥質粉砂層,持力層位於-80米以下。

超深T形連續牆施工過程中,"]["形的導牆的使用有效解決地基軟弱導致導牆下沉的問題,採用深層攪拌樁加固表層為淤泥質粉砂層的槽壁陽角部位,加入重晶石粉的泥漿提高了軟弱的淤泥質粉砂層自穩能力,槽段的平均擴孔係數僅為1.08,有效控制了塌孔。旋挖鑽機施工的引導孔,使槽段的垂直度也控制在1/550以上。I類樁牆比率達到95%。7號泊位運營到2009年的沉降量最大為2毫米,水平位移最大為21毫米。

7號泊位工程於2010年3月開始施工,2010年8月完工。

榮譽表彰

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009-2010年度國家級工法的通知》建質[2011]154號,《軟弱地質條件下碼頭超深T型地下連續牆施工工法》被評定為2009-2010年度國家二級工法。