苯酚-芳烷基環氧樹脂,外文名Xylok epoxy Resin,是淺黃色珠狀固體。

基本介紹

- 中文名:苯酚-芳烷基環氧樹脂

- 外文名:Xylok epoxy Resin

- 外觀:淺黃色珠狀固體

- 色澤:《=1

基本解釋,詳細介紹,物化性質,技術背景,合成工藝,套用領域,

基本解釋

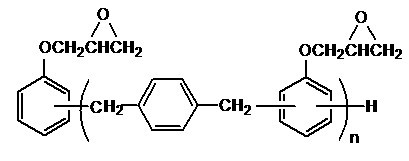

由苯酚和芳烷基化合物為單體、經過催化劑,通過Friedl-Crafts烷基化反應合成的苯酚

苯酚-芳烷基環氧樹脂

苯酚-芳烷基環氧樹脂-烷基型樹脂,再經過環氧化得到苯酚芳烷基環氧樹脂;烷基化反應隨著聚合中苯酚的增加,相對分子量分布逐漸變窄。與線性酚醛樹脂相比,苯酚-芳烷基樹脂中羥基羥基數量較少,與環氧樹脂固化後所剩下的羥基數量就

少,固化後的環氧樹脂具有耐濕熱性,吸水率低。

詳細介紹

英文術語:Xylok epoxy Resin

凡分子結構中含有環氧基團的高分子化合物統稱為環氧樹脂。固化後的環氧樹脂具有良好的物理、化學性能,它對金屬和非金屬材料的表面具有優異的粘接強度,介電性能良好,變定收縮率小,製品尺寸穩定性好,硬度高,柔韌性較好,對鹼及大部分溶劑穩定,因而廣泛套用於國防、國民經濟各部門,作澆注、浸漬、層壓料、粘接劑、塗料等用途。

近幾年開發的新型環氧樹脂的典型結構,以苯酚一亞聯苯基型環氧樹脂、苯酚-對二甲苯型環氧樹脂為代表的苯酚—芳烷基型環氧樹脂是發展最為迅速的阻燃性環氧樹脂之一。而聯苯型環氧樹脂、雙環戊二烯型環氧樹脂則是高耐熱性、低吸潮性、低應力環氧樹脂的典型代表。以上產品嘉盛德科技均有生產, 而且與環氧樹脂類似,包括苯酚.亞聯苯基樹脂(固化劑1)和苯酚一對二甲苯型樹脂(固化劑2),雙環戊二烯型苯酚樹脂(固化劑3)以及苯酚-酚醛型樹脂(固化劑4)為典型代表,而雙氰胺(固化劑5)則作為通用型環氧固化劑使用。

物化性質

外觀:淺黃色珠狀固體

性質 |

高的耐熱性、低的吸濕性、高溫下的低熱膨脹係數、自身阻燃特性、低的介電常數,固化後的樹脂表現出很好的耐熱性和化學穩定性。

套用 |

塑封料、電子包封料、CCL層壓板、撓性電路板、抗蝕刻油墨、感光阻焊油墨、熱固化阻焊油墨、耐熱乙烯基樹等耐熱材料,成型材料;塗料,粘接劑等。

項目 | PXNE2000-L PXNE2000 PXNE2000-H |

色澤 G | <1 |

比重 25℃g/cm3 | 約1.2 |

環氧當量 g/eq | 230-250 230-250 230-250 |

軟化點(環球法) ℃ | 55-65 60-73 75-78 |

粘度(150℃,ICI) cps | 150-300 350-600 700-1500 |

水解氯含量 ppm | <300 |

Na+ ppm | <5 |

Cl+ ppm | <5 |

揮發份 % | <0.1 |

運輸包裝信息 | 25kg 重型聚乙烯袋包裝 防潮 防曬 |

技術背景

苯酚-芳烷基環氧樹脂是以芳烷基醚或芳烷基醇類於苯酚為原材料,經過催化劑作用下發生Freidel-Craft反應的到的樹脂後再經過環氧化後得到的一種優良的耐熱、阻燃、耐濕和電氣絕緣性的樹脂,被廣泛套用在航天航、電子和機械等領域;20世紀60年代英國Midland Silicones公司製備得到Xylok樹脂以來,苯酚-芳烷基樹脂廣泛用於各種複合材料;

合成工藝

1.苯酚和芳烷基化合物按一定比例,在催化劑條件下反應而得。

2.將得到的苯酚-芳烷基樹脂與環氧氯丙烷在化學條件下環氧化反應得到苯酚-芳烷基環氧樹脂;

套用領域

1覆銅板行業

2塑封料行業

3耐磨材料

4膠黏劑行業

5塗料塗層行業

6本徵自阻燃複合材料

苯酚-芳烷基型自熄性環氧樹脂如前所述,環氧樹脂複合物主要是由環氧樹脂、交聯固化劑和添加劑以及固化促進劑等組成。而環氧複合物的阻燃效果主要取決於所使用環氧樹脂以及固化劑的阻燃性質。目前,環氧複合物中使用的環氧樹脂一般是鄰甲酚醛環氧樹脂,這種樹脂耐溫性雖然優良,但存在堅硬而脆的缺陷,因此使用過程中會產生裂紋等問題。近幾年,隨著先進微電子封裝技術的不斷發展,許多新型高性能環氧樹脂應運而生。典型的代表包括以聯苯、萘環、雙環戊二烯等為骨架結構的低應力、耐高溫、耐潮氣環氧樹脂以及含矽、含氮、含氟環氧樹脂等。

近幾年開發的新型環氧樹脂的典型結構,其中以苯酚一亞聯苯基型環氧樹脂(苯酚聯苯型環氧樹脂)和苯酚-對二甲苯型環氧樹脂(苯酚芳烷基環氧樹脂)為代表的苯酚-芳烷基型環氧樹脂是近年來發展最為迅速的阻燃性環氧樹脂之一。而聯苯型環氧樹脂與雙環戊二烯型環氧樹脂則是高耐熱性、低吸潮性、低應力環氧樹脂的典型代表。鄰甲酚醛型環氧樹脂以及雙酚A型環氧樹脂則是傳統通用型環氧樹脂的典型代表。

與環氧樹脂類似,近年來開發的高性能固化劑體系也是以苯酚一芳烷基型環氧樹脂固化劑,包括苯酚.亞聯苯基樹脂和苯酚一對二甲苯型樹脂,雙環戊二烯型苯酚樹脂以及苯酚-酚醛型樹脂為典型代表,而雙氰胺則作為通用型環氧固化劑使用。並套用該複合物體系製備了可用來製作印製線路板(PWBs)的環氧玻璃布層壓板以及積體電路塑封料。他們所採用的新型環氧樹脂主要是苯酚-芳烷基型環氧樹脂,而採用的固化劑主要是苯酚-芳烷基型固化劑。具體的實驗方法是將上述環氧樹脂與固化劑、熔融矽微粉以及其它添加物於100~110℃在輥式混合器中混合5min,並在170℃模壓120s,然後在175℃固化4h,製得相應的環氧樹脂複合物。

印製線路板的製作則首先是通過將無紡玻纖布在由環氧樹脂、固化劑、固化促進劑以及矽烷偶聯毫劑和合適溶劑組成的膠液進行浸漬,隨後將玻纖布進行乾燥,製備出含有未固化環氧樹脂體系的環氧玻璃布預浸料。若使用金屬氫氧化物,則將其分散加入到上述溶液中。然後將得到的預浸料(7層)在180℃壓制lh即製備出環氧-玻璃布-層壓板基印刷線路板(PWBs)。

環氧樹脂複合物的阻燃性是通過極限氧指數(Limited Oxygen Index,LOI)和UL94V方法來表征的。玻璃化轉變溫度(Tg)以及熱膨脹係數是採用熱機械分析(TMA)測試的。熱穩定性是通過熱重分析(TGA)來測試的。採用反射螢光顯微鏡觀察樣品(13mm寬,30mm長,1.6mm厚)燃燒10 s後的斷面。燃燒方法與UL94V中使用的方法相同。環氧玻璃布層壓板基PWBs的耐酸性(30℃下在1mol/dmHCl溶液中浸泡4 h)和耐鹼性(50℃下在5%NaOH溶液中浸泡5h)則是通過考察浸泡後的PWBs的外觀和質量變化來判定。PWBs的絕緣與介電性能、吸水率和銅剝離強度通過JISC6481中的方法進行測定。耐焊接溫度測試是通過觀察濕處理後並在260℃下焊接後的PWBs的分層以及膨脹情況來判定的。