專利背景

一般地說,

聚氯乙烯(PVC)樹脂具有下列缺點:1.加工性能差;2.低溫衝擊強度差;3.熱穩定性差;4.低溫韌性差。截至2013年5月,人們發明了多種方法以改善聚氯乙烯樹脂的缺點,例如:添加加工助劑以改善聚氯乙烯樹脂的加工性能;添加抗衝擊改性劑以改善聚氯乙烯樹脂的低溫衝擊性能;添加熱穩定劑以改善聚氯乙烯樹脂的熱穩定性能。但是,截至2013年5月,聚氯乙烯樹脂的低溫韌性問題一直未能得到很好地解決。而聚氯乙烯樹脂韌性問題已經成為了阻礙聚氯乙烯樹脂發展的主要障礙。例如,在給水管材領域,聚氯乙烯管材逐漸被聚乙烯(PE)管材所取代,其主要原因是當地形隨著時間的推移而發生變化時,埋入地下的聚氯乙烯管材會發生彎曲變形。由於聚氯乙烯的低溫韌性差,聚氯乙烯管材輕微的彎曲也容易發生斷裂;而PE由於斷裂伸長率高的原因,即使地形變化引起了PE管材彎曲,也不會產生PE管材的破裂。因此,長距離的給水系統往往優先選用PE管材。又如,聚氯乙烯製品難以取代木材的原因主要是由於聚氯乙烯製品容易發生釘裂現象;該現象的根本原因在於聚氯乙烯的斷裂伸長率低、韌性差。再如,聚氯乙烯門窗在溫度很低的冬天容易發生焊角的開裂,主要原因也是由於聚氯乙烯的斷裂伸長率低、韌性差。

長期以來,在聚氯乙烯改性領域存在著一大誤區:錯誤地認為提高聚氯乙烯的缺口衝擊強度和提高聚氯乙烯的韌性是一回事;錯誤地認為提高聚氯乙烯衝擊強度,將使聚氯乙烯韌性得到提高,從而使聚氯乙烯耐低溫性能得到提高,進而使得聚氯乙烯管材開裂等問題迎刃而解。因此,人們通常採用丙烯酸酯類抗衝擊改性劑(抗沖ACR)、甲基丙烯酸甲酯-苯乙烯-丁二烯共聚物(MBS)抗衝擊改性劑來提高聚氯乙烯的衝擊強度。然而,不盡如人意的是,抗沖ACR和MBS雖然能夠大幅度提高聚氯乙烯的缺口衝擊強度,但是卻難以有效改善聚氯乙烯韌性,尤其是低溫韌性。這就造成了2013年5月之前存在的聚氯乙烯樹脂不能具有與聚乙烯相同或接近的斷裂伸長率,也不能與木材具有相同的握釘力。

發明內容

專利目的

《聚氯乙烯混合物及其製備方法》摒棄了上述誤區,在經過大量研究的基礎發現,聚氯乙烯混合物的斷裂伸長率與低溫韌性之間關係密切。我們通過開發與聚氯乙烯樹脂相容性良好、斷裂伸長率很高的橡膠粉體,將其加入聚氯乙烯樹脂中大幅度提高了聚氯乙烯混合物的斷裂伸長率,改善其低溫韌性,從而完成《聚氯乙烯混合物及其製備方法》。

《聚氯乙烯混合物及其製備方法》的一個目的在於提供一種聚氯乙烯混合物,其製得的聚氯乙烯製品具有良好的低溫韌性。

《聚氯乙烯混合物及其製備方法》的另一個目的在於提供一種聚氯乙烯混合物的製備方法,其工藝簡單,且可通過調節反應條件來控制橡膠粉體的斷裂伸長率,進而控制聚氯乙烯混合物的低溫韌性。

技術方案

《聚氯乙烯混合物及其製備方法》通過以下技術方案,即可實現上述目的:

《聚氯乙烯混合物及其製備方法》提供了一種聚氯乙烯混合物,按重量份計,包括以下組分:

(a)100份的聚氯乙烯樹脂,和

(b)2~20份的增韌改性劑;

其中,所述的增韌改性劑是斷裂伸長率為1601%~2200%、且氯重量百分含量為5~45wt%的橡膠粉體;

所述的斷裂伸長率通過GB/T528-2009測定;

氯重量百分含量通過GB/T7139-2002的方法A進行測定。

根據《聚氯乙烯混合物及其製備方法》所述的聚氯乙烯混合物,優選地,按重量份計,所述的聚氯乙烯混合物還包括以下組分:

(c)0.5~5份的穩定劑,

(d)0~50份的填充物,和

(e)0~50份的木粉,和

(f)0~10份的含丙烯酸酯的聚合物,和

(g)0~10份的抗衝擊改性劑,和

(h)0~5份的潤滑劑,和

(i)0~10份的顏料。

根據《聚氯乙烯混合物及其製備方法》所述的聚氯乙烯混合物,優選地,所述的聚氯乙烯樹脂為聚氯乙烯均聚物或聚氯乙烯共聚物;

其中,聚氯乙烯共聚物包含80~99.99wt%的氯乙烯單元和0.01~20wt%的由其他單體形成的單元;

所述的其他單體選自醋酸乙烯酯、丙烯、苯乙烯、甲基丙烯酸的C1~C12烷基酯、丙烯酸的C1~C12烷基酯的一種或多種。

根據《聚氯乙烯混合物及其製備方法》所述的聚氯乙烯混合物,優選地,所述的增韌改性劑選自以下物質組成的組:氯化聚乙烯、氯化聚乙烯與(甲基)丙烯酸酯的共聚物、或者氯化聚乙烯與(甲基)丙烯酸酯聚合物的混合物。

根據《聚氯乙烯混合物及其製備方法》所述的聚氯乙烯混合物,優選地,在所述的增韌改性劑中,基於增韌改性劑的總重量,(甲基)丙烯酸烷基酯的重量百分含量為0~50wt%。

根據《聚氯乙烯混合物及其製備方法》所述的聚氯乙烯混合物,優選地,

所述的穩定劑選自有機錫熱穩定劑、鈣鋅穩定劑或鉛鹽穩定劑;

所述的填充物選自碳酸鈣、滑石粉或白炭黑;

所述的含丙烯酸酯的聚合物選自含有甲基丙烯酸烷基酯和丙烯酸烷基酯的共聚物;

所述的抗衝擊改性劑選自由甲基丙烯酸甲酯、苯乙烯和丁二烯形成的共聚物;

所述的潤滑劑選自氧化聚乙烯蠟、聚乙烯蠟、石蠟、硬脂酸、硬脂酸單甘脂、硬脂酸季戊四醇酯、己二酸季戊四醇酯或硬脂酸鈣;

所述的顏料選自鈦白粉、炭黑、群青顏料或螢光增白劑。

《聚氯乙烯混合物及其製備方法》還提供了一種上述聚氯乙烯混合物的製備方法,該製備方法包括增韌改性劑的製備步驟,具體如下:

在反應器中加入0.01~1.00重量份的分散劑,0.01~1.00重量份的乳化劑,然後加入分散介質,其中分散劑、乳化劑和分散介質的總重量份為250重量份;再加入15~40重量份的高密度聚乙烯、0.01~0.5重量份的引發劑;在30~300轉/分的攪拌轉速下,將反應物料的溫度升高至70~105℃後,維持攪拌在30~300轉/分之間;開始通入4~50重量份氯氣,通入氯氣的同時升溫至135~142℃;通氯氣的速度要滿足在135℃以下通入總氯氣量60%以下的氯氣,在135℃以上的通氯量要超過總通氯量的40%以上。

《聚氯乙烯混合物及其製備方法》還提供了另一種上述聚氯乙烯混合物的製備方法,該製備方法包括增韌改性劑的製備步驟,具體如下:

(1)氯化聚乙烯的製備:

在反應器中加入0.01~1.00重量份的分散劑,0.01~1.00重量份的乳化劑,然後加入分散介質,其中分散劑、乳化劑和分散介質的總重量份為250重量份;再加入15~40重量份的高密度聚乙烯、0.01~0.5重量份的引發劑;在30~300轉/分的攪拌轉速下,將反應物料的溫度升高至70~105℃後,維持攪拌在30~300轉/分之間;開始通入4~50重量份氯氣,通入氯氣的同時升溫至135~142℃;通氯氣的速度要滿足在135℃以下通入總氯氣量60%以下的氯氣,在135℃以上的通氯量要超過總通氯量的40%以上;

(2)氯化聚乙烯與(甲基)丙烯酸酯共聚物的製備:

在反應器中加入0.01~1.00重量份的分散劑,0.01~0.50重量份的引發劑、分散介質,其中分散劑、引發劑和分散介質的總重量份為250重量份;加入15~40重量份的步驟(1)得到的氯化聚乙烯、0.01~0.50份的乳化劑,維持攪拌轉速在30~300轉/分下,反應物料的溫度升高至70~90℃後,再加入1~40重量份的(甲基)丙烯酸烷基酯,保持溫度在80到85℃,反應2~5小時後,冷卻至40℃以下。

根據《聚氯乙烯混合物及其製備方法》所述的聚氯乙烯混合物的製備方法,優選地,所述的高密度聚乙烯的平均粒徑D50為110~300微米;

該平均粒徑採用泰勒篩分法獲得,具體測試方法如下:取200克高密度聚乙烯在不同的篩網上進行震動篩分10分鐘,然後測試篩網上的重量,取恰好篩下50%重量時的粒徑為平均粒徑D50。

根據《聚氯乙烯混合物及其製備方法》所述的聚氯乙烯混合物的製備方法,優選地,所述的高密度聚乙烯的熔融指數為0.2~4.0克/10分鐘;該熔融指數採用ASTMD1238測定,溫度為190℃,載荷為5.0千克。

改善效果

《聚氯乙烯混合物及其製備方法》從根本上解決了聚氯乙烯製品斷裂伸長率低、低溫韌性差的缺陷,在保持聚氯乙烯製品的力學性能基本不變的前提下,使得聚氯乙烯的斷裂伸長率與聚乙烯接近。這必將大大拓寬聚氯乙烯的使用範圍,提高聚氯乙烯相對於其他塑膠製品的行業競爭力。

技術領域

《聚氯乙烯混合物及其製備方法》涉及一種聚氯乙烯混合物及其製備方法,尤其是低溫韌性良好的聚氯乙烯混合物及其製備方法。

權利要求

1.一種聚氯乙烯混合物,其特徵在於,按重量份計,包括以下組分:(a)100份的聚氯乙烯樹脂,和(b)8~20份的增韌改性劑;其中,所述的增韌改性劑是斷裂伸長率為1800%~2200%、且氯重量百分含量為5~45wt%的橡膠粉體;所述的斷裂伸長率通過GB/T528-2009測定;所述的氯重量百分含量通過GB/T7139-2002的方法A進行測定。

2.根據權利要求1所述的聚氯乙烯混合物,其特徵在於,按重量份計,還包括以下組分:(c)0.5~5份的穩定劑,(d)0~50份的填充物,和(e)0~50份的木粉,和(f)0~10份的含丙烯酸酯的聚合物,和(g)0~10份的抗衝擊改性劑,和(h)0~5份的潤滑劑,和(i)0~10份的顏料。

3.根據權利要求1或2所述的聚氯乙烯混合物,其特徵在於,所述的聚氯乙烯樹脂為聚氯乙烯均聚物或聚氯乙烯共聚物;其中,聚氯乙烯共聚物包含80~99.99wt%的氯乙烯單元和0.01~20wt%的由其他單體形成的單元;所述的其他單體選自醋酸乙烯酯、丙烯、苯乙烯、甲基丙烯酸的C1~C12烷基酯、丙烯酸的C1~C12烷基酯的一種或多種。

4.根據權利要求1或2所述的聚氯乙烯混合物,其特徵在於,所述的增韌改性劑選自以下物質組成的組:氯化聚乙烯、氯化聚乙烯與(甲基)丙烯酸酯的共聚物、或者氯化聚乙烯與(甲基)丙烯酸酯聚合物的混合物。

5.根據權利要求1或2所述的聚氯乙烯混合物,其特徵在於,在所述的增韌改性劑中,基於增韌改性劑的總重量,(甲基)丙烯酸烷基酯的重量百分含量為0~50wt%。

6.根據權利要求2所述的聚氯乙烯混合物,其特徵在於:所述的穩定劑選自有機錫熱穩定劑、鈣鋅穩定劑或鉛鹽穩定劑;所述的填充物選自碳酸鈣、滑石粉或白炭黑;所述的含丙烯酸酯的聚合物選自含有甲基丙烯酸烷基酯和丙烯酸烷基酯的共聚物;所述的抗衝擊改性劑選自由甲基丙烯酸甲酯、苯乙烯和丁二烯形成的共聚物;所述的潤滑劑選自氧化聚乙烯蠟、聚乙烯蠟、石蠟、硬脂酸、硬脂酸單甘脂、硬脂酸季戊四醇酯、己二酸季戊四醇酯或硬脂酸鈣;所述的顏料選自鈦白粉、炭黑、群青顏料或螢光增白劑。

7.根據權利要求1或2所述的聚氯乙烯混合物的製備方法,其特徵在於,該製備方法包括增韌改性劑的製備步驟,具體如下:在反應器中加入0.01~1.00重量份的分散劑,0.01~1.00重量份的乳化劑,然後加入分散介質,其中分散劑、乳化劑和分散介質的總重量份為250重量份;再加入15~40重量份的高密度聚乙烯、0.01~0.5重量份的引發劑;在30~300轉/分的攪拌轉速下,將反應物料的溫度升高至70~105℃後,維持攪拌在30~300轉/分之間;開始通入4~50重量份氯氣,通入氯氣的同時升溫至135~142℃;通氯氣的速度要滿足在135℃以下通入總氯氣量60%以下的氯氣,在135℃以上的通氯量要超過總通氯量的40%以上。

8.根據權利要求1或2所述的聚氯乙烯混合物的製備方法,其特徵在於,該製備方法包括增韌改性劑的製備步驟,具體如下:

(1)氯化聚乙烯的製備:在反應器中加入0.01~1.00重量份的分散劑,0.01~1.00重量份的乳化劑,然後加入分散介質,其中分散劑、乳化劑和分散介質的總重量份為250重量份;再加入15~40重量份的高密度聚乙烯、0.01~0.5重量份的引發劑;在30~300轉/分的攪拌轉速下,將反應物料的溫度升高至70~105℃後,維持攪拌在30~300轉/分之間;開始通入4~50重量份氯氣,通入氯氣的同時升溫至135~142℃;通氯氣的速度要滿足在135℃以下通入總氯氣量60%以下的氯氣,在135℃以上的通氯量要超過總通氯量的40%以上;

(2)氯化聚乙烯與(甲基)丙烯酸酯共聚物的製備:在反應器中加入0.01~1.00重量份的分散劑,0.01~0.50重量份的引發劑、分散介質,其中分散劑、引發劑和分散介質的總重量份為250重量份;加入15~40重量份的步驟(1)得到的氯化聚乙烯、0.01~0.50份的乳化劑,維持攪拌轉速在30~300轉/分下,反應物料的溫度升高至70~90℃後,再加入1~40重量份的(甲基)丙烯酸烷基酯,保持溫度在80到85℃,反應2~5小時後,冷卻至40℃以下。

9.根據權利要求7或8所述的聚氯乙烯混合物的製備方法,其特徵在於,所述的高密度聚乙烯的平均粒徑D50為110~300微米;該平均粒徑採用泰勒篩分法獲得,具體測試方法如下:取200克高密度聚乙烯在不同的篩網上進行震動篩分10分鐘,然後測試篩網上的重量,取恰好篩下50%重量時的粒徑為平均粒徑D50。

10.根據權利要求9所述的聚氯乙烯混合物的製備方法,其特徵在於,所述的高密度聚乙烯的熔融指數為0.2~4.0克/10分鐘;該熔融指數採用ASTMD1238測定,溫度為190℃,載荷為5.0千克。

實施方式

操作內容

在《聚氯乙烯混合物及其製備方法》中,(甲基)丙烯酸酯表示丙烯酸酯和/或甲基丙烯酸酯。(甲基)丙烯酸表示丙烯酸和/或甲基丙烯酸。在《聚氯乙烯混合物及其製備方法》中,“份”與“%”均按重量計,除非另有所指。

衝擊強度和韌性是兩個不同的概念,但是2013年5月之前技術卻長期教導提高衝擊強度就可以改善韌性。衝擊強度的本質是材料受到衝擊時將衝擊能轉化為熱能的能力;而韌性的本質是斷裂伸長率和拉伸強度。拉伸強度越大、斷裂伸長率越高材料的韌性越好。因此,韌性可以理解為當材料受到應力作用或內部存在應力時,快速產生形變而消除應力的能力。《聚氯乙烯混合物及其製備方法》發現,衝擊強度與材料的相結構密切有關,韌性與材料的斷裂伸長率密切相關,所以要想提高材料的韌性就必須提高材料的斷裂伸長率。

《聚氯乙烯混合物及其製備方法》通過在聚氯乙烯樹脂中加入與聚氯乙烯樹脂具有良好相容性的高分子聚合物,相對於傳統聚氯乙烯混合物能夠大幅度提高聚氯乙烯製品的斷裂伸長率。

《聚氯乙烯混合物及其製備方法》的聚氯乙烯混合物包括聚氯乙烯樹脂和增韌改性劑。非必要地,還可以包括以下組分的一種或多種其他添加劑:穩定劑、填充物、木粉、含丙烯酸酯的聚合物、抗衝擊改性劑、潤滑劑、顏料。優選地,《聚氯乙烯混合物及其製備方法》的聚氯乙烯混合物包括聚氯乙烯樹脂、增韌改性劑和穩定劑。更優選地,《聚氯乙烯混合物及其製備方法》的聚氯乙烯混合物包括聚氯乙烯樹脂、增韌改性劑、穩定劑和抗衝擊改性劑。再優選地,《聚氯乙烯混合物及其製備方法》的聚氯乙烯混合物包括聚氯乙烯樹脂、增韌改性劑、穩定劑、抗衝擊改性劑和潤滑劑。

作為優選,《聚氯乙烯混合物及其製備方法》聚氯乙烯混合物的斷裂伸長率可以達到200%以上,還可以達到230%以上,甚至可以達到260%以上。該斷裂伸長率按照GB/T1040.1-2006進行測定。試驗條件按GB/T1040.2-2006中的規定進行,試樣採用1B型啞鈴狀試樣。試驗機的拉伸速度為5毫米/分鐘。試驗溫度按照GB/T2918-1998中的規定,溫度為24℃~25℃;相對濕度為50±5%。

《聚氯乙烯混合物及其製備方法》的特點在於使用一種斷裂伸長率為1601%~2200%的、與聚氯乙烯樹脂相容性良好的橡膠粉體作為聚氯乙烯樹脂的增韌改性劑,該橡膠粉體只要與聚氯乙烯樹脂具有很好的相容性,並且在通常的加工工藝條件下能均勻的分散到聚氯乙烯樹脂之中,則可以為任何成分。例如:可以為氯化聚乙烯、氯化聚乙烯與(甲基)丙烯酸酯類的接枝共聚物、氯化聚乙烯與(甲基)丙烯酸酯類的互穿網路共聚物、或者氯化聚乙烯與(甲基)丙烯酸酯類共聚物的混合物等。只要上述改性劑的斷裂伸長率大於1601%,就會大幅度的提高聚氯乙烯的斷裂伸長率,而不會對聚氯乙烯的其他物理和化學性能產生明顯影響。

《聚氯乙烯混合物及其製備方法》所述的聚氯乙烯增韌改性劑是一種為了提高聚氯乙烯樹脂的斷裂伸長率而加入的組分,是一種與聚氯乙烯樹脂具有良好相容性的橡膠粉體,其主要成分可以是氯化聚乙烯、氯化聚乙烯和(甲基)丙烯酸烷基酯的共聚物、或氯化聚乙烯與(甲基)丙烯酸烷基酯聚合物的混合物。重要的是,這些橡膠粉體的斷裂伸長率較高,為1601%~2200%。

製備《聚氯乙烯混合物及其製備方法》的聚氯乙烯樹脂混合物的方法沒有特別的限制,例如將聚氯乙烯樹脂、增韌改性劑、任選的其他添加劑混合均勻即可。優選地,混合物的製備方法可以是把聚氯乙烯樹脂、增韌改性劑、任選的其他添加劑在適當的溫度下用高速攪拌機混合後再用低速攪拌機冷卻後得到聚氯乙烯混合物。

《聚氯乙烯混合物及其製備方法》中的聚氯乙烯樹脂混合物的成型方法沒有特別的限制,使用一般的方法,如擠出成型或注塑成型。

《聚氯乙烯混合物及其製備方法》中使用的聚氯乙烯樹脂沒有特別的限制,任何常用的聚氯乙烯樹脂在《聚氯乙烯混合物及其製備方法》中均可使用。《聚氯乙烯混合物及其製備方法》使用的聚氯乙烯樹脂可以為聚氯乙烯均聚物或聚氯乙烯共聚物。其中,優選的聚氯乙烯共聚物可以包含80~99.99wt%的氯乙烯單元和0.01~20wt%的由其他單體形成的單元。優選的聚氯乙烯共聚物可以通過80~99.99wt%的氯乙烯單體和0.01~20wt%的能與氯乙烯共聚的其他單體共聚得到。上述製備方法是該領域所已知的那些,這裡不再贅述。能與氯乙烯共聚的其他單體可以是醋酸乙烯酯、丙烯、苯乙烯、(甲基)丙烯酸烷基酯(例如,C1~C12的烷基)或其他乙烯基單體。這些單體可以單獨使用或混合使用。其中,烷基酯中的烷基優選為C1-C12的烷基,C1-C5的烷基,C1-C3的烷基。烷基的實例包括但不限於:甲基、

乙基、丙基、丁基、

戊基、己基、庚基、辛基、壬基、癸基、十一烷基、十二烷基。

《聚氯乙烯混合物及其製備方法》所述的聚氯乙烯的平均聚合度沒有特別的限制。例如,可以使用聚合度在600~1300之間的聚氯乙烯樹脂,優選聚合度為700~1100,最優選800~1000。如果聚合度低於600,則聚氯乙烯製品的力學性能大幅度下降;如果高於1300則難以使用通用的方法進行加工。

作為優選,《聚氯乙烯混合物及其製備方法》使用的聚氯乙烯樹脂為含有不少於80wt%的氯乙烯單體單元和不多於20wt%的醋酸乙烯酯、丙烯、苯乙烯或丙烯酸酯單體單元的均聚物或共聚物。如果氯乙烯單體單元的重量百分含量小於80wt%,則聚氯乙烯樹脂的力學性能會下降。優選地,氯乙烯單體單元的含量在80wt%以上,優選90wt%以上,最優選95wt%以上,基於聚氯乙烯樹脂的全部單體單元。優選地,上述聚氯乙烯樹脂的聚合度在600~1300之間。

在《聚氯乙烯混合物及其製備方法》的聚氯乙烯混合物中,基於(a)100重量份的聚氯乙烯樹脂,含有(b)))2~20重量份的增韌改性劑。當增韌改性劑低於2重量份,則聚氯乙烯混合物的伸長率大幅度下降;當增韌改性劑高於20份,則聚氯乙烯混合物的加工性能會大幅度下降。基於(a)100重量份的聚氯乙烯樹脂,增韌改性劑的用量優選為5~15重量份,最優選8~13重量份。

《聚氯乙烯混合物及其製備方法》所使用的增韌改性劑為橡膠粉體。《聚氯乙烯混合物及其製備方法》的增韌改性劑的斷裂伸長率為1601%~2200%,優選為1800%~2195%,更優選為2000%~2190%。這樣有利於改善聚氯乙烯混合物的斷裂伸長率,從而改善其低溫韌性。這裡所述的斷裂伸長率通過GB/T528-2009測定。

《聚氯乙烯混合物及其製備方法》所使用的增韌改性劑的氯重量百分含量為5~45wt%。氯重量百分含量表示氯元素重量占增韌改性劑總重量的百分比。《聚氯乙烯混合物及其製備方法》的氯重量百分含量通過GB/T7139-2002(塑膠氯乙烯均聚物和共聚物氯含量的測定)的方法A進行測定。當氯含量低於5wt%,則增韌改性劑與聚氯乙烯樹脂不相容,無法與聚氯乙烯樹脂均勻地分散而形成網狀結構,這使得聚氯乙烯混合物的性能大幅度下降。如果氯含量超過了45wt%,則增韌改性劑的斷裂伸長率會大幅度下降,硬度會大幅度提高,聚氯乙烯混合物的力學性能會大大降低。《聚氯乙烯混合物及其製備方法》的增韌改性劑的氯重量百分含量優選為10~40wt%,最優選為25~35wt%。

《聚氯乙烯混合物及其製備方法》所使用的增韌改性劑的種類並沒有特殊限定,只要是斷裂伸長率在1601%~2200%之間且氯重量百分含量為5~45wt%的聚合物均可使用。作為優選,《聚氯乙烯混合物及其製備方法》所使用的增韌改性劑可以選自能夠與聚氯乙烯樹脂混合分散均勻的那些聚合物。作為更優選,《聚氯乙烯混合物及其製備方法》所使用的增韌改性劑可以選自以下物質組成的組:氯化聚乙烯、氯化聚乙烯與(甲基)丙烯酸酯的共聚物、或者氯化聚乙烯與(甲基)丙烯酸酯聚合物的混合物。更優選地,《聚氯乙烯混合物及其製備方法》所使用的增韌改性劑選自氯化聚乙烯、氯化聚乙烯與(甲基)丙烯酸酯的接枝共聚物、氯化聚乙烯與(甲基)丙烯酸酯類的互穿網路共聚物、或者氯化聚乙烯與(甲基)丙烯酸酯類共聚物的混合物。這些聚合物能夠與聚氯乙烯樹脂在通用的加工工藝條件下可以完全的相互分散均勻。《聚氯乙烯混合物及其製備方法》的增韌改性劑並不限於上述聚合物,也可以為在普通加工工藝條件下能夠與聚氯乙烯樹脂混合分散均勻、且斷裂伸長率在1601%~2200%之間的聚合物。

在《聚氯乙烯混合物及其製備方法》所述的增韌改性劑中,基於增韌改性劑的總重量,(甲基)丙烯酸烷基酯的重量百分含量為0~50wt%。(甲基)丙烯酸烷基酯的重量百分含量大於50wt%,則材料的粉體流動性下降,無法與聚氯乙烯樹脂混合均勻,所以(甲基)丙烯酸烷基酯的含量為0~50wt%,優選5~30wt%,最優選5~15wt%。其中,烷基酯中的烷基包括但不限於C1-C12的烷基。烷基的實例包括但不限於:甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、壬基、癸基、十一烷基、十二烷基。

從作為增韌改性劑加入到聚氯乙烯樹脂混合物中的角度看,增韌改性劑的平均粒徑(D50)優選為160~650微米,更優選為200~600微米,再優選為230~550微米。增韌改性劑的粒徑越小,其在聚氯乙烯樹脂中的分散性越好,形成的網路結構越完美,聚氯乙烯樹脂混合物的伸長率越大,聚氯乙烯製品的韌性就越好;但是粒徑太小,粉體越容易結塊,使得客戶無法使用。粉體太大,則增韌劑不能完全分散到聚氯乙烯樹脂中。採用泰勒篩分法(TaylorSieveMethod)測定增韌改性劑的粒徑。具體測試方法如下:取200克樣品在不同的篩網上進行震動篩分10分鐘,然後測試篩網上的重量,取恰好篩下50%重量時的粒徑為平均粒徑D50。

在《聚氯乙烯混合物及其製備方法》的聚氯乙烯混合物中,基於(a)100重量份的聚氯乙烯樹脂,可以包含(c)0.5~5重量份的穩定劑,優選為1~4重量份,更優選為2~3重量份。《聚氯乙烯混合物及其製備方法》使用的穩定劑沒有特殊的要求。作為優選,《聚氯乙烯混合物及其製備方法》使用的穩定劑可以為有機錫熱穩定劑、鈣鋅穩定劑或鉛鹽穩定劑等。鈣鋅穩定劑由鈣鹽、鋅鹽、潤滑劑、抗氧劑等為主要組分採用複合工藝而合成。這裡不再贅述。

在《聚氯乙烯混合物及其製備方法》的聚氯乙烯混合物中,基於(a)100重量份的聚氯乙烯樹脂,可以包含(d)0~50重量份的填充物,優選為1~40重量份,更優選為5~30重量份。《聚氯乙烯混合物及其製備方法》所述的填充物的種類沒有特殊要求,優選為惰性填料,即不與聚氯乙烯混合物中的成分發生反應的填料。作為優選,可以是碳酸鈣、滑石粉、炭黑或白炭黑等。

在《聚氯乙烯混合物及其製備方法》的聚氯乙烯混合物中,基於(a)100重量份的聚氯乙烯樹脂,可以包含(e)0~50重量份的木粉,優選為1~40重量份,更優選為5~30重量份。《聚氯乙烯混合物及其製備方法》可以使用任意的木粉。

在《聚氯乙烯混合物及其製備方法》的聚氯乙烯混合物中,基於(a)100重量份的聚氯乙烯樹脂,可以包含(f)0~10重量份的含丙烯酸酯的聚合物,優選為0.2~5.0重量份,更優選為0.5~2.0重量份。一般來說,含丙烯酸酯的聚合物能改善聚氯乙烯混合物的加工性能,使用量越大加工性能越好,但是成本也大幅度增加。因此,在能保證聚氯乙烯混合物的加工性能的情況下,用量越少越好。《聚氯乙烯混合物及其製備方法》所述的含丙烯酸酯的聚合物是指含有(甲基)丙烯酸酯單體單元的聚合物。《聚氯乙烯混合物及其製備方法》所述的含丙烯酸酯的聚合物優選為含有甲基丙烯酸烷基酯和丙烯酸烷基酯的共聚物。其中,烷基酯中的烷基優選為C1-C12的烷基,C1-C5的烷基,C1-C3的烷基。烷基的實例包括但不限於:甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、壬基、癸基、十一烷基、十二烷基。

在《聚氯乙烯混合物及其製備方法》的聚氯乙烯混合物中,基於(a)100重量份的聚氯乙烯樹脂,可以包含(g)0~10重量份的抗衝擊改性劑,優選1~8重量份,最優選2~4份重量份。抗衝擊改性劑的用量大於10份,則聚氯乙烯混合物的拉伸強度、硬度、維卡軟化點將大幅度下降。《聚氯乙烯混合物及其製備方法》所述的抗衝擊改性劑的種類並沒有特別限定,只要能提高聚氯乙烯樹脂的缺口衝擊強度的材料即可。作為優選,《聚氯乙烯混合物及其製備方法》所述的抗衝擊改性劑可以為丙烯酸酯類抗衝擊改性劑、甲基丙烯酸酯-苯乙烯-丁二烯的三元共聚物(MBS)等。

在《聚氯乙烯混合物及其製備方法》的聚氯乙烯混合物中,基於(a)100重量份的聚氯乙烯樹脂,可以包含(h)0~5重量份的潤滑劑,優選為0.1~3重量份,更優選為0.5~2重量份。作為優選,《聚氯乙烯混合物及其製備方法》所述的潤滑劑可以選自氧化聚乙烯蠟、聚乙烯蠟、石蠟、硬脂酸、硬脂酸單甘脂、硬脂酸季戊四醇酯、己二酸季戊四醇酯或硬脂酸鈣的一種或多種。

在《聚氯乙烯混合物及其製備方法》的聚氯乙烯混合物中,基於(a)100重量份的聚氯乙烯樹脂,可以包含(i)0~10份的顏料,優選為1~8重量份,更優選為2~5重量份。作為優選,《聚氯乙烯混合物及其製備方法》所述的顏料可以選自鈦白粉、炭黑、群青或螢光增白劑的一種或多種。

《聚氯乙烯混合物及其製備方法》所使用的增韌改性劑的製備方法並沒有特殊限定,只要能夠得到斷裂伸長率在1601%~2200%之間且氯重量百分含量為5~45wt%的橡膠粉末即可。下面舉例說明增韌改性劑的製備方法。

(1)氯化聚乙烯按照以下方法製備:

在反應器中加入0.01~1.00重量份的分散劑,0.01~1.00重量份的乳化劑,然後加入分散介質使三種輔助原料總重量份為250重量份,再加入15~40重量份的高密度聚乙烯,0.01~0.5重量份的引發劑,攪拌下反應物料的溫度升高至70~105℃後,根據反應釜的容積大小和攪拌漿的攪拌強度的強弱,為了保證反應液的混合均勻一致,維持攪拌轉速在30~300轉/分之間,開始通入4~50重量份氯氣,通入氯氣的同時,升溫至135~142℃,通氯氣的速度要滿足在135℃以下通入總氯氣量60%以下的氯氣,在135℃以上的通氯量要超過總通氯量的40%以上。離心,乾燥後得到斷裂伸長率為1601~2200%的橡膠粉末。

上述步驟(1)得到的氯化聚乙烯橡膠粉體可直接用於聚氯乙烯樹脂的低溫增韌改性。此外,上述步驟(1)得到的氯化聚乙烯橡膠粉體也可以通過與(甲基)丙烯酸烷基酯進行接枝或互穿網路共聚反應得到氯化聚乙烯與(甲基)丙烯酸酯的共聚物,從而形成斷裂伸長率為1601~2200%橡膠粉體。

(2)氯化聚乙烯與(甲基)丙烯酸酯的共聚物按照以下方法製備:

在反應器中加入0.01~1.00重量份的分散劑,0.01~0.50重量份的引發劑、分散介質使三種輔助原料總重量份為250份,加入15~40重量份的上面所述氯化聚乙烯、0.01~0.50份的乳化劑,維持攪拌轉速在30~300轉/分下,反應物料的溫度升高至70~90℃後,再加入1~40重量份的(甲基)丙烯酸烷基酯,保持溫度在80到85℃,反應2~5小時後,冷卻至40℃以下。離心,乾燥後得到斷裂伸長率為1601~2200%的聚合物橡膠顆粒。

在生產《聚氯乙烯混合物及其製備方法》的增韌改性劑時,上述高密度聚乙烯(HDPE)的平均粒徑Dn(優選為D50)可以在110到300微米之間。高密度聚乙烯的粒徑小於110微米時,則氯化反應過程中反應溶液的粘度太大,使得反應攪拌困難,反應溶液的混合效果很差,反應難以進行。如果高密度聚乙烯平均粒徑大於300微米,儘管反應溶液的粘度不大,但是由於氯氣很難進入HDPE的內部,所以氯化反應的速度變慢,氯化的均勻度下降,使得增韌改性劑的性能下降。《聚氯乙烯混合物及其製備方法》的增韌改性劑的生產中所用的HDPE的平均粒徑D50在100~300微米之間,優選120~200微米,最優選130~150微米。

上述平均粒徑採用泰勒篩分法獲得,具體測試方法如下:取200克高密度聚乙烯在不同的篩網上進行震動篩分10分鐘,然後測試篩網上的重量,取恰好篩下50%重量時的粒徑為平均粒徑D50。

在生產《聚氯乙烯混合物及其製備方法》的增韌改性劑時,上述高密度聚乙烯(HDPE)的熔融指數為0.2~4.0克/10分鐘。熔融指數低於0.2克/10分鐘,則增韌改性劑與聚氯乙烯樹脂的相容性下降,不能均勻地分散到聚氯乙烯樹脂中,使材料的力學性能下降;熔融指數高於4.0克/10分鐘,則聚氯乙烯混合物的拉伸強度等力學性能會大幅度下降。所以HDPE的熔融指數為0.2~4.0克/10分鐘,優選0.3~3.0克/10分鐘,更優選0.4~1.0克/10分鐘。上述熔融指數採用ASTMD1238測定。

在《聚氯乙烯混合物及其製備方法》的增韌改性劑製備過程中,通常所使用的分散介質為水。

在《聚氯乙烯混合物及其製備方法》的增韌改性劑製備過程中,所使用的分散劑的種類並沒有特別限定。例如,所使用的分散劑可以包括水溶性的(甲基)丙烯酸烷基酯和(甲基)丙烯酸的共聚物。其中,烷基酯中的烷基優選為C1-C12的烷基,C1-C5的烷基,C1-C3的烷基。烷基的實例包括但不限於:甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、壬基、癸基、十一烷基、十二烷基。

在《聚氯乙烯混合物及其製備方法》的增韌改性劑製備過程中,所使用的乳化劑的種類並沒有特別限定。例如,所使用的乳化劑可以包括聚氧乙烯烷基醚、聚氧乙烯脂肪酸酯或十二烷基硫酸鈉。

在《聚氯乙烯混合物及其製備方法》的增韌改性劑製備過程中,引發劑可以是水溶性的聚合引發劑和油溶性的聚合引發劑。例如,引發劑可以是無機引發劑(例如過硫酸鹽)、有機過氧化物或偶氮化合物。這些引發劑可以單獨使用;也可以與亞硫酸鹽,硫代硫酸鹽,甲醛化次硫酸氫鈉等組成氧化-還原體系一起使用。在《聚氯乙烯混合物及其製備方法》的引發劑中,過硫酸鹽可以選自過硫酸鈉、過硫酸鉀、過硫酸銨等。有機過氧化物可以選自叔丁基過氧化氫、過氧化苯甲醯等。

根據使用的目的,通過適當的調整反應溫度、通氯的速度和通氯量可以得到所需要的斷裂伸長率的增韌改性劑。

總體而言,《聚氯乙烯混合物及其製備方法》的增韌改性劑可以通過一步反應、二步或多步反應獲得。如果使用二步或多步反應時,要在確認前一步反應已經完成後再加入下一步的反應物。據此,每一步的反應物和下一步的反應物不相混。

在反應完成後,所得到的聚合物橡膠顆粒根據需要採用常規方式進行離心、水洗和乾燥。

下面通過實施例和比較例詳細說明《聚氯乙烯混合物及其製備方法》,其中所有的“份”與“%”均按重量計,除非另有所指。應特別需要被理解的是《聚氯乙烯混合物及其製備方法》並不局限於這些例子。

(1)增韌改性劑的斷裂伸長率的測定:

按照GB/T528-2009(硫化橡膠或熱塑性橡膠拉伸應力應變性能的測定)進行測定。試樣按照HG/T2704-2010中第5.9節的規定進行製備:壓片溫度85±2℃,混煉時間3分鐘,平板硫化溫度130℃,恆溫5分鐘,保壓2分鐘。試樣採用1型啞鈴狀試樣,拉力試驗機的拉伸速度為500毫米/分鐘。試驗溫度按照GB/T2941-2006中的規定,溫度為24℃~25℃;相對濕度為50±5%。

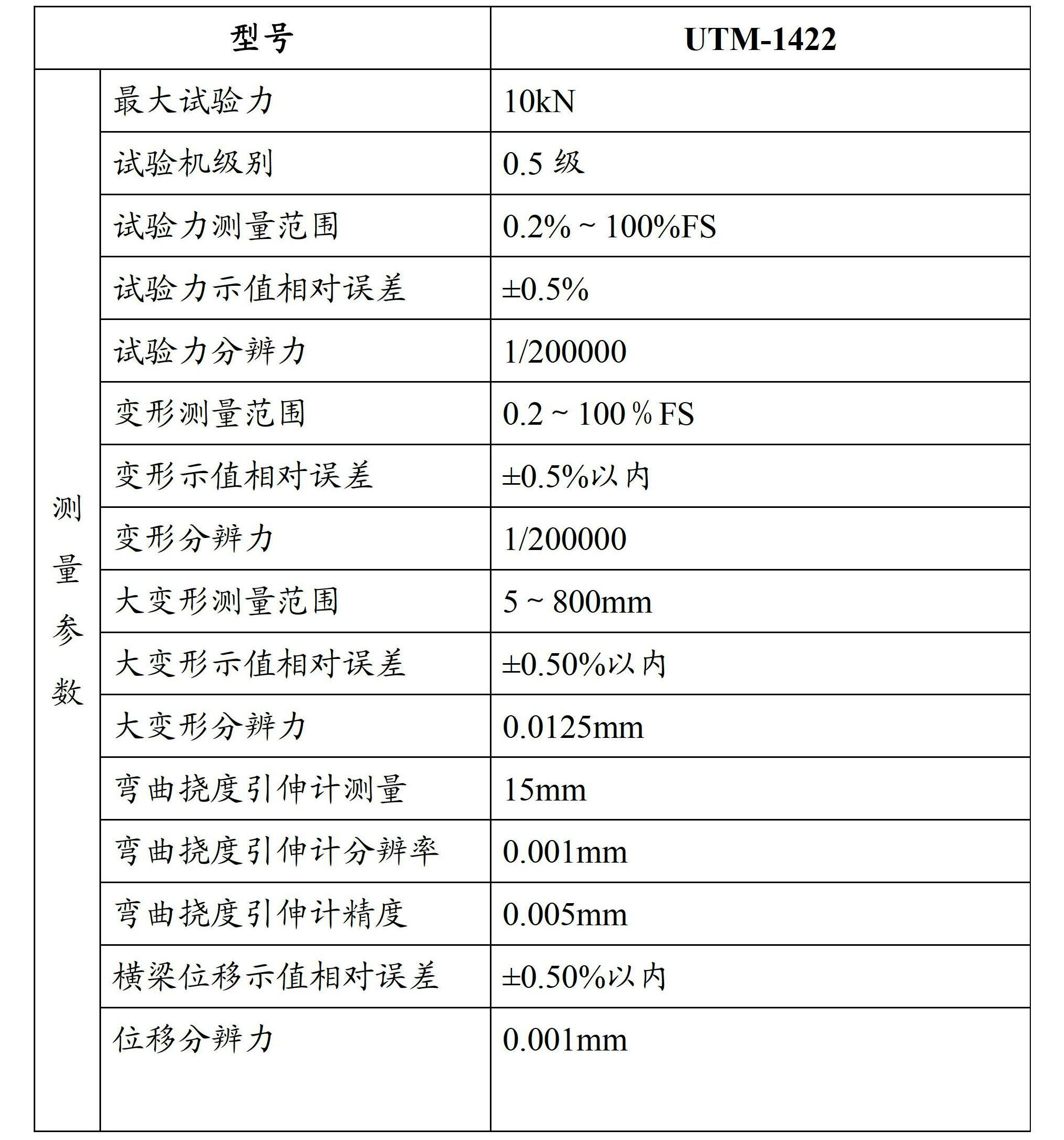

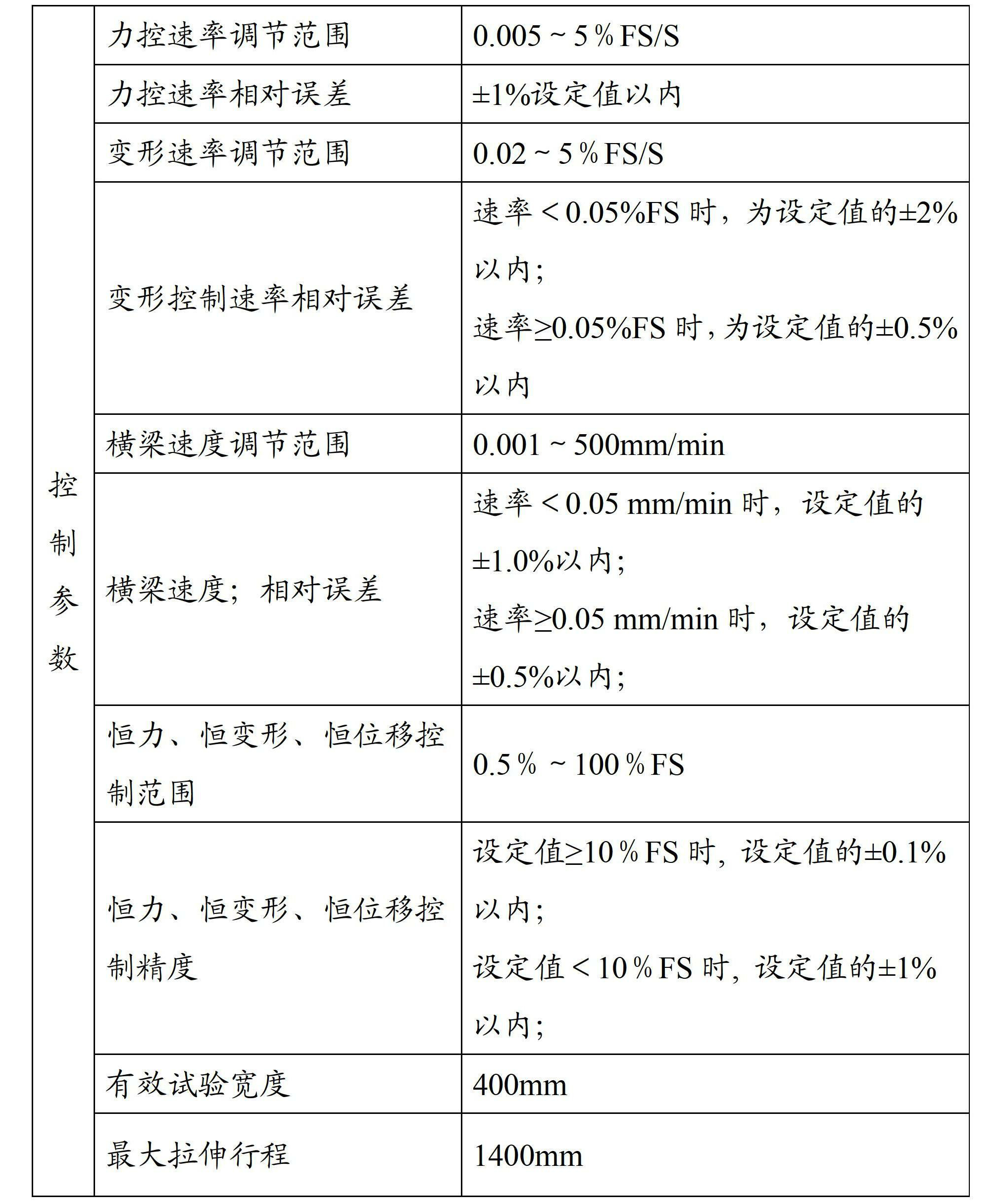

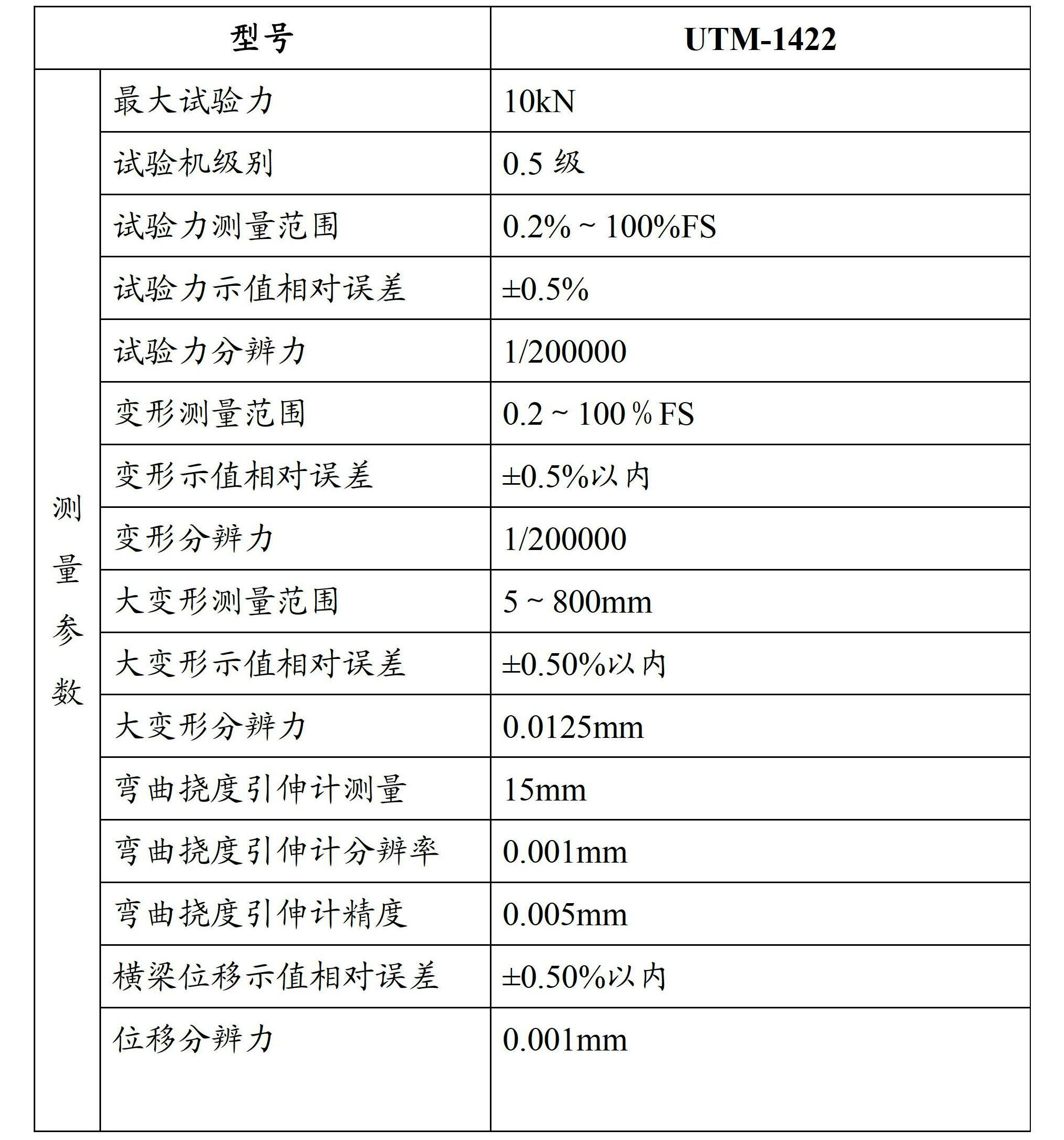

拉力試驗機採用改進的型號為UTM-1422的萬能試驗機(承德市金建檢測儀器有限公司),具體參數如下:

(2)聚氯乙烯混合物的斷裂伸長率的測定:

按照GB/T1040.1-2006(塑膠拉伸性能的測定第1部分:總則)進行測定。試驗條件按GB/T1040.2-2006(塑膠拉伸性能的測定第2部分:模塑和擠塑塑膠的試驗條件)中的規定進行。試樣採用1B型啞鈴狀試樣。試驗機的拉伸速度為5毫米/分鐘。試驗溫度按照GB/T2918-1998中的規定,溫度為24℃~25℃;相對濕度為50±5%。

(3)反應轉化率的測定:

根據以下公式計算反應的轉化率:

反應轉化率=(生成的橡膠粉末的重量/進料反應物的量)×100%;其中氯氣為反應物時,氯氣的量按實際加入量的二分之一計算。

(4)粉體粒徑的測定:

採用泰勒篩分法(Taylor Sieve Method)測定。具體測試方法如下:取200克樣品在不同的篩網上進行震動篩分10分鐘,然後測試篩網上的重量,取恰好篩下50%重量時的粒徑為平均粒徑D50。

(5)高密度聚乙烯(HDPE)的熔融指數的測定:

採用ASTMD1238測定,溫度為190℃,載荷為5.0千克。熔融指數的單位為克/10分鐘。

用於擠出聚氯乙烯片材製品的擠出機各個區段溫度如下:C1=165℃,C2=175℃,C3=185℃。模頭溫度=185℃。

擠出機的規格如下:

螺桿:長徑比(L/D)=25,壓縮比=2.5,主機轉速=60轉/分。

模頭:寬=100毫米,厚=3毫米。

實施案例

(1)增韌改性劑的製備:

向裝有攪拌槳的30升的反應器中,加入0.25份溶入水的甲基丙烯酸甲酯/丙烯酸共聚物作為分散劑,加入0.24份的聚氧乙烯十二烷基醚作為乳化劑,然後加入水,使總用水量和所有的輔助原料,為250份,再加入30份的高密度聚乙烯、0.2份的過氧化苯甲醯,在90轉/分攪拌下,將反應物料的溫度升高至80℃後,開始通入36份氯氣,然後一邊通氯氣一邊升溫至135℃,在升溫時間內通入的氯氣量為20份,升溫和通氯氣同時進行,在反應溫度達到135℃後,保持溫度在135℃,通入剩餘的16份氯氣。離心、乾燥後得到斷裂伸長率為1640%的橡膠粉末(樣品1)。

反應的轉化率為99.7%,氯含量(即氯重量百分含量,下同)為37.4%,粉體的平均粒徑D50為240微米。

(2)聚氯乙烯混合物和聚氯乙烯片狀製品的製備:

在高速混合器中,加入100份的聚氯乙烯(中國石油化工公司齊魯分公司生產的S-1000,平均聚合度為1000),10份的上述橡膠粉末(樣品1),2份的甲基丙烯酸甲酯-苯乙烯-丁二烯共聚物MBS(RK-56)作為抗衝擊改性劑,5份的碳酸鈣,5份的二氧化鈦,2份的甲基錫(錫含量為18%)熱穩定劑,1份的硬脂酸鈣,0.5份的石蠟(熔點為60℃),0.5份的聚乙烯蠟(熔點為110℃),然後開啟攪拌,內部升溫至120℃,冷卻後得到粉末狀聚氯乙烯混合物。

將該混合物在擠出機上按照前述條件擠出得到聚氯乙烯片狀製品,測試斷裂伸長率。實驗結果參見表1。

(1)增韌改性劑的製備:

向裝有攪拌槳的24升的反應器中加入水,0.1份的聚甲基丙烯酸甲酯/丙烯酸共聚物分散劑,0.05份的過氧化苯甲醯,使總用水量和所有的輔助原料,為250份,再加入30份的樣品1、0.2份的十二烷基硫酸鈉,在60轉/分的攪拌轉速下將反應物料的溫度升高至80℃後,再加入3份的丙烯酸丁酯和1份甲基丙烯酸甲酯,保持溫度在80~85℃,反應3小時後,冷卻至40℃以下,離心,乾燥得到斷裂伸長率為1660%的橡膠粉末(樣品2)。

反應的轉化率為99.3%,粉體的平均粒徑D50為310微米。

(2)聚氯乙烯混合物和聚氯乙烯片狀製品的製備:

聚氯乙烯混合物和聚氯乙烯片狀製品的製備方法與實施例1相同。實驗結果參見表1。

(1)增韌改性劑的製備:

向裝有攪拌槳的24升的反應器中,加入0.25份溶入水的甲基丙烯酸甲酯/丙烯酸共聚物作為分散劑,加入0.24份的聚氧乙烯十二烷基醚作為乳化劑,然後加入水,使總用水量和所有的輔助原料,為250份,再加入30份的高密度聚乙烯、0.2份的過氧化苯甲醯,攪拌下(120轉/分攪拌速度)反應物料的溫度升高至80℃後,開始通入36份氯氣,一邊通氯氣一邊升溫至136℃,升溫和通氯氣同時進行,在反應溫度達到136℃後,通入剩餘的16份氯氣。離心、乾燥後得到斷裂伸長率為1720%的橡膠粉末(樣品3)。

反應的轉化率為99.5%,氯含量為37.3%,粉體的平均粒徑D50為250微米。

(2)聚氯乙烯混合物和聚氯乙烯片狀製品的製備:

聚氯乙烯混合物與聚氯乙烯片狀製品的製備方法與實施例1相同。實驗結果參見表1。

(1)增韌改性劑的製備:

向裝有攪拌槳的30升的反應器中,加入0.25份溶入水的甲基丙烯酸甲酯/丙烯酸共聚物作為分散劑,加入0.24份的聚氧乙烯十二烷基醚作為乳化劑,然後加入水,使總用水量和所有的輔助原料,為250份,再加入30份的高密度聚乙烯、0.1份的叔丁基過氧化氫,攪拌下(120轉/分攪拌速度)反應物料的溫度升高至90℃後,開始通入20份氯氣,然後一邊通氯氣一邊升溫至136℃,升溫和通氯氣同時進行,在反應溫度達到136℃後,通入剩餘的16份氯氣。離心、乾燥後得到斷裂伸長率為1870%的橡膠粉末(樣品4)。

反應的轉化率為99.1%,氯含量:37.2%,粉體的平均粒徑D50為260微米。

(2)聚氯乙烯混合物和聚氯乙烯片狀製品的製備:

聚氯乙烯混合物和聚氯乙烯片狀製品的製備方法如實施例1相同。實驗結果參見表1。

(1)增韌改性劑的製備:

向裝有攪拌槳的30升的反應器中,加入0.25份溶入水的甲基丙烯酸甲酯/丙烯酸共聚物作為分散劑,加入0.24份的聚氧乙烯十二烷基醚作為乳化劑,然後加入水,使總用水量和所有的輔助原料,為250份,再加入30份的高密度聚乙烯、0.1份的過氧化苯甲醯,攪拌下(120轉/分攪拌速度)反應物料的溫度升高至95℃後,開始通入20份氯氣,一邊通氯氣一邊升溫至137℃,升溫和通氯氣同時進行,在反應溫度達到137℃後,通入剩餘的16份氯氣。離心、乾燥後得到斷裂伸長率為1950%的橡膠粉末(樣品5)。

反應的轉化率為98.9%,氯含量為37.0%,粉體的平均粒徑D50為280微米。

(2)聚氯乙烯混合物和聚氯乙烯片狀製品的製備:

聚氯乙烯混合物和聚氯乙烯片狀製品的製備方法如實施例1相同。實驗結果參見表1。

(1)增韌改性劑的製備:

向裝有攪拌漿的30升的反應器中,加入0.25份溶入水的甲基丙烯酸甲酯/丙烯酸共聚物作為分散劑,加入0.24份的聚氧乙烯十二烷基醚作為乳化劑,然後加入水,使總用水量和所有的輔助原料,為250份,再加入25份的樣品5、0.08份的過硫酸鉀,在60轉/分攪拌下反應物料的溫度升高至80℃後,然後加入8份的丙烯酸辛酯和2份的甲基丙烯酸丁酯,保持溫度在80~85℃,反應4小時後,冷卻至40℃以下,離心,乾燥得到斷裂伸長率為2140%的橡膠粉末(樣品6)。

反應的轉化率為99.0%,粉體的平均粒徑D50為430微米。

(2)聚氯乙烯混合物和聚氯乙烯片狀製品的製備:

聚氯乙烯混合物和聚氯乙烯片狀製品的製備方法與實施例1相同。實驗結果參見表1。

(1)增韌改性劑的製備:

向裝有攪拌槳的30升的反應器中,加入0.25份溶入水的甲基丙烯酸甲酯/丙烯酸共聚物作為分散劑,加入0.24份的聚氧乙烯十二烷基醚作為乳化劑,然後加入水,使總用水量和所有的輔助原料,為250份,再加入30份的高密度聚乙烯、0.15份的叔丁基過氧化氫,攪拌下(120轉/分攪拌速度)反應物料的溫度升高至95℃後,開始通入19份氯氣,一邊通氯氣一邊升溫至137℃,升溫和通氯氣同時進行,在反應溫度達到137℃後,通入剩餘的17份氯氣。離心、乾燥後得到斷裂伸長率為2080%的橡膠粉末(樣品7)。

反應的轉化率為98.7%,氯含量為37.0%,粉體的平均粒徑D50為300微米。

(2)聚氯乙烯混合物和聚氯乙烯片狀製品的製備:

聚氯乙烯混合物和聚氯乙烯片狀製品的製備方法如實施例1相同。實驗結果參見表1。

(1)增韌改性劑的製備:

向裝有攪拌槳的30升的反應器中,加入0.35份溶入水的甲基丙烯酸甲酯/丙烯酸共聚物作為分散劑,加入0.44份的聚氧乙烯十二烷基醚作為乳化劑,然後加入水,使總用水量和所有的輔助原料,為250份,再加入30份的高密度聚乙烯、0.2份的過氧化苯甲醯,攪拌下(120轉/分攪拌速度)反應物料的溫度升高至100℃後,開始通入19份氯氣,然後一邊通氯氣一邊升溫至137℃,升溫和通氯氣同時進行,在反應溫度達到137℃後,通入剩餘的17份氯氣。離心、乾燥後得到斷裂伸長率為2190%的橡膠粉末(樣品8)。

反應的轉化率為98.5%,氯含量為36.9%,粉體的平均粒徑D50為330微米。

(2)聚氯乙烯混合物和聚氯乙烯片狀製品的製備:

聚氯乙烯混合物和聚氯乙烯片狀製品的製備方法如實施例1相同。實驗結果參見表1。

(1)增韌改性劑的製備:

向裝有攪拌漿的30升的反應器中,加入0.25份溶入水的甲基丙烯酸甲酯/丙烯酸共聚物作為分散劑,加入0.24份的聚氧乙烯十二烷基醚為乳化劑,然後加入水,使總用水量和所有的輔助原料,為250份,再加入25份的樣品7、0.02份的過硫酸鉀,在60轉/分攪拌轉速下,將反應物料的溫度升高至80℃後,然後加入2份的丙烯酸辛酯和1份的甲基丙烯酸丁酯,保持溫度在80到85℃,反應4小時後,冷卻至40℃以下,離心,乾燥得到斷裂伸長率為2185%的橡膠粉末(樣品9)。

反應的轉化率為99.0%,粉體的平均粒徑D50為530微米。

(2)聚氯乙烯混合物和聚氯乙烯片狀製品的製備:

聚氯乙烯混合物和聚氯乙烯片狀製品的製備方法與實施例1相同。實驗結果參見表1。

(1)改性劑的製備:

向裝有攪拌槳的30升的反應器中,加入0.25份溶入水的甲基丙烯酸甲酯/丙烯酸共聚物作為分散劑,加入0.24份的聚氧乙烯十二烷基醚作為乳化劑,然後加入水,使總用水量和所有的輔助原料,為250份,再加入30份的高密度聚乙烯、0.1份的過氧化苯甲醯,攪拌下(120轉/分攪拌速度)反應物料的溫度升高至80℃後,開始通入25份氯氣,一邊通氯氣一邊升溫至130℃,升溫和通氯氣同時進行,在反應溫度達到130℃後,通入剩餘的11份氯氣。離心、乾燥後得到斷裂伸長率為740%的橡膠粉末(對比樣品1)。

反應的轉化率為99.7%,氯含量為37.4%,粉體的平均粒徑D50為200微米。

(2)聚氯乙烯混合物和聚氯乙烯片狀製品的製備:

聚氯乙烯混合物和聚氯乙烯片狀製品的製備方法與實施例1相同。實驗結果參見表1。

(1)改性劑的製備:

向裝有攪拌漿的30升的反應器中,加入0.25份溶入水的甲基丙烯酸甲酯/丙烯酸共聚物作為分散劑,加入0.24份的聚氧乙烯十二烷基醚作為乳化劑,然後加入水,使總用水量和所有的輔助原料,為250份,再加入30份的高密度聚乙烯、0.2份的叔丁基過氧化氫,攪拌下(120轉/分攪拌速度)反應物料的溫度升高至75℃後,開始通入22份氯氣,一邊通氯氣一邊升溫至135℃,升溫時間為一小時,升溫和通氯氣同時進行,在反應溫度達到135℃後,通入剩餘的14份氯氣。離心、乾燥後得到斷裂伸長率為1040%的橡膠粉末(對比樣品2)。

反應的轉化率為99.7%,氯含量為37.4%,粉體的平均粒徑D50為220微米。

(2)聚氯乙烯混合物和聚氯乙烯片狀製品的製備:

聚氯乙烯混合物和聚氯乙烯片狀製品的製備方法與實施例1相同。實驗結果參見表1。

表1

由表1可以看出,增韌改性劑橡膠粉末的斷裂伸長率越大,聚氯乙烯片材製品的斷裂伸長率也越大,所以聚氯乙烯製品的低溫韌性就越好。

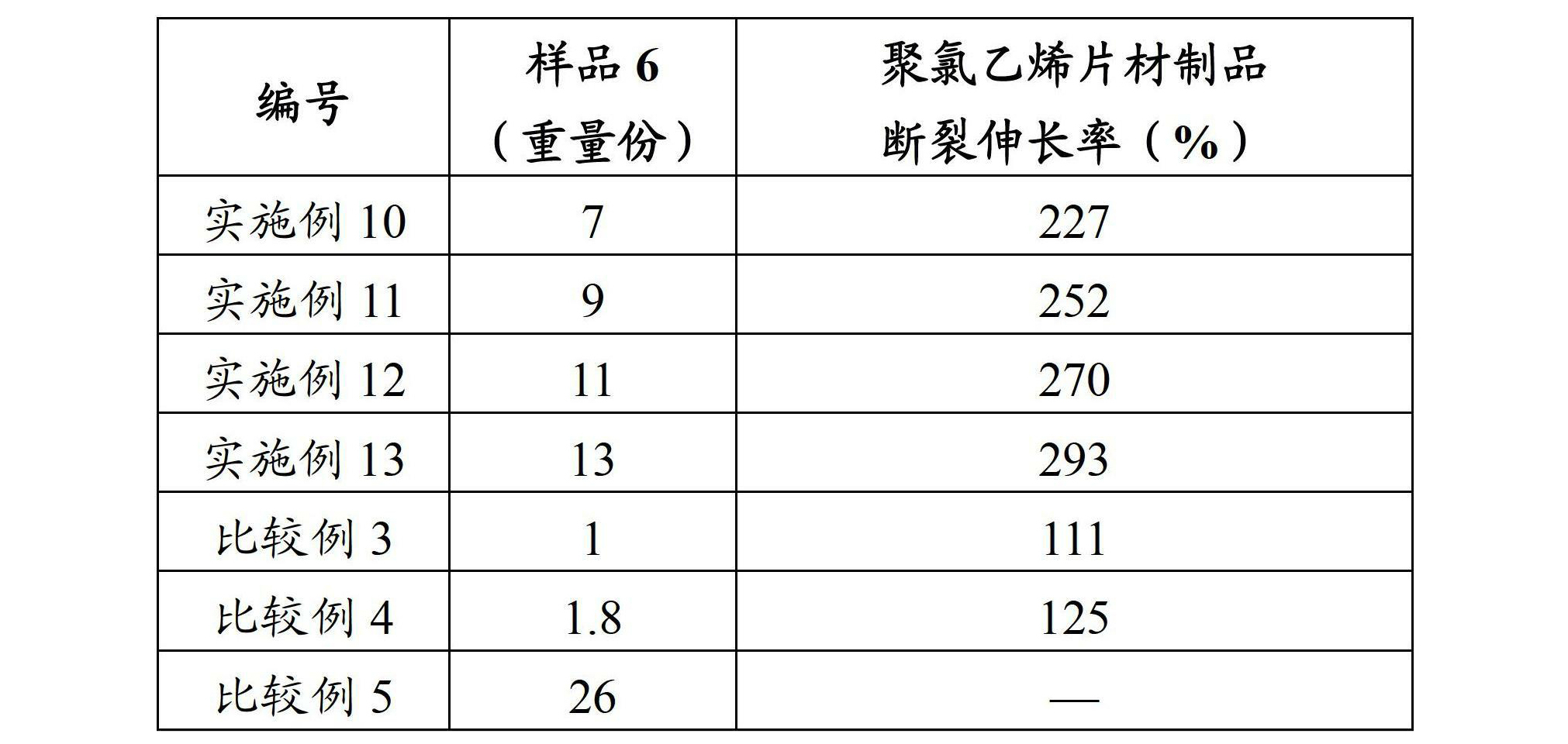

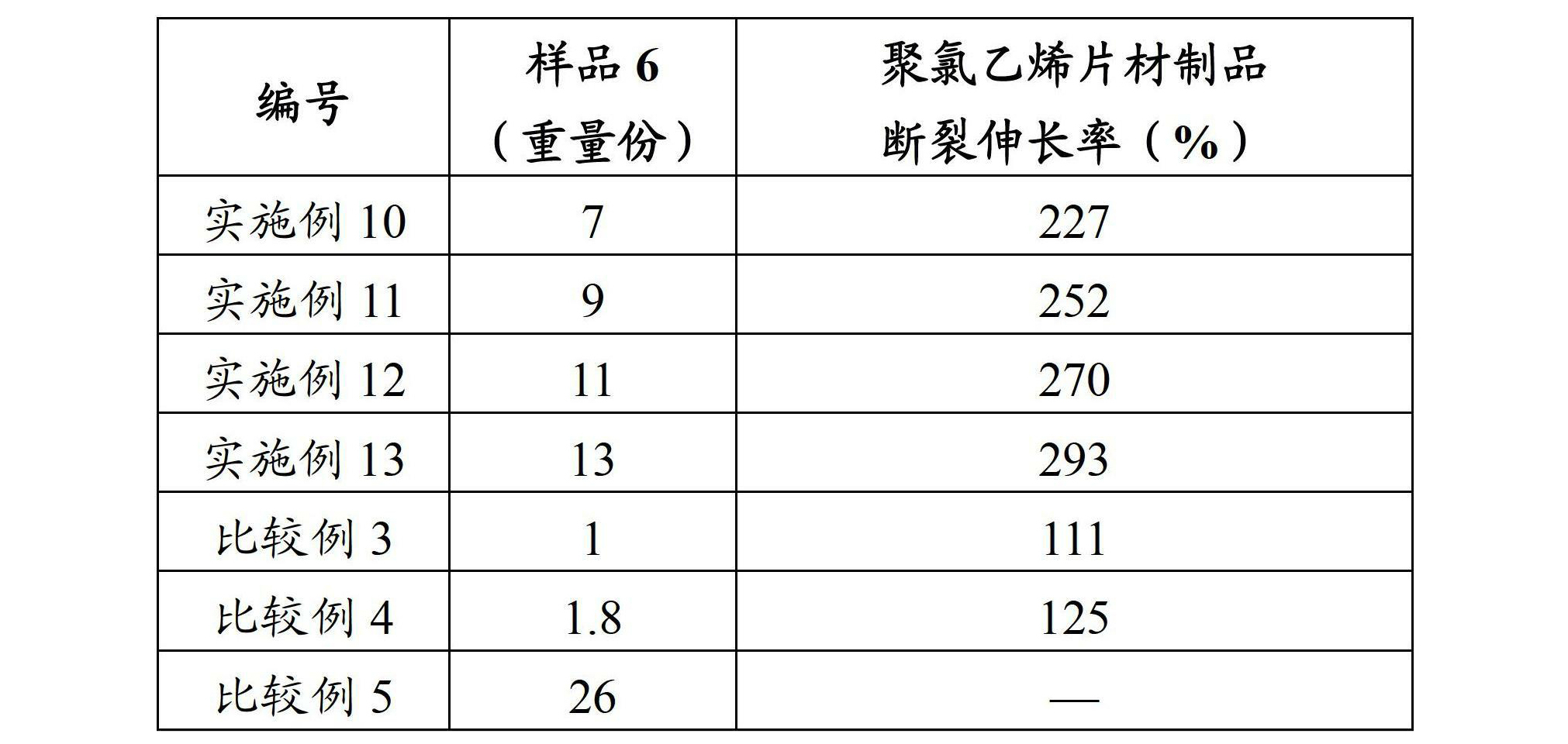

除了改變增韌改性劑(樣品6)在聚氯乙烯混合物中的用量之外,其餘步驟和條件與實施例6相同。在實施例10、11、12、13中,樣品6的用量依次為7份、9份、11份、13份。實驗結果參見表2。

除了改變增韌改性劑(樣品6)在聚氯乙烯混合物中的用量之外,其餘步驟和條件與實施例6相同。在比較例3、4中,樣品6的用量依次為1份、1.8份。實驗結果參見表2。

除了改變增韌改性劑(樣品6)在聚氯乙烯混合物中的用量之外,其餘步驟和條件與實施例6相同。在比較例6中,樣品6的用量為26份。但是,由於聚氯乙烯混合料的加工性能差,在擠出機中不能擠出成型。實驗結果參見表2。

由表2可知,增韌改性劑的用量越高,則聚氯乙烯的斷裂伸長率越大。增韌改性劑的用量小於2份時,則聚氯乙烯混合物的斷裂伸長率很低。而聚氯乙烯增韌改性劑的用量大於20份時,聚氯乙烯混合物難以加工成型。

表2

榮譽表彰

2018年12月20日,《聚氯乙烯混合物及其製備方法》獲得第二十屆中國專利優秀獎。