紡紗簡介,基本原理,除雜,松解,開松,梳理,精梳,牽伸,加捻,卷繞,工藝系統,棉紡紡紗系統,毛紡紡紗系統,絹紡紡紗系統,原料準備,軋棉設備,軋工質量,原棉的打包,發展史,雙手搓捻,手工紡紗桿及錠子,紡車,中國紡車的演進,紡紗機械化,防火措施,

紡紗簡介

紡紗原就屬於一項非常古老的活動,自史前時代以起,人類便懂得將一些較短的纖維紡成長紗,然後再將其織成布。 所謂的紡紗,乃是取動物或植物性纖維運用加捻的方式使其抱合成為一連續性無限延伸的

紗線,以便適用於織造的一種行為。

紗本身的捻度會使纖維自然而緊密的抱合在一起,因而非常有利織造或針織。其中紗的捻度與紗的直徑有關,測量的方式是由每一吋紗中有幾轉來決定,並以低、中或高來表示,通常捻度愈高即紗的轉數越多的,表示紗的強度愈好。低捻紗常用來製造平滑,光澤或柔軟無光的織物;反之,具皺摺感或表面粗硬的織物則需要高捻紗來製造。

中國棉紡織信息網提供圖片-紡紗原理

中國棉紡織信息網提供圖片-紡紗原理基本原理

除雜

紡紗學是研究將紡織短纖維加工成紗線的一門科學,紗線一般都是由許多長度不等的短纖維通過捻接的方法製成的,還有由很長的連續單絲捻合而成。

在紡紗過程中首先需要清除雜疵,即對原料進行初步加工,也稱為紡紗原料的準備。原料的種類不同,雜質的種類和性質不同,加工的方法和工藝亦不同。原料的初步加工方法主要有物理方法(如軋棉)、化學方法(如麻的脫膠、絹絲的精練)以及物理和化學相結合的方法(如羊毛的洗滌和去草炭化)。

松解

將雜亂無章、橫向緊密聯繫的纖維加工成縱向順序排列,而且具有一定要求的光潔紗線,需要將塊狀纖維變成單根纖維狀態,解除纖維原料存在的橫向聯繫,建立起牢固的首尾銜接的縱向聯繫。前者稱為纖維的松解,後者稱為纖維的集合。

纖維的松解是徹底解除纖維與纖維之間存在的橫向聯繫.但是必須儘可能減少纖維的損傷。纖維的集合是使松解加工的纖維重新建立起排列有序的縱向聯繫,這種聯繫是連續的,而且應使集合體內的纖維分布是均勻的,並同時具有一定的線密度和強度。

纖維集合體,還需要加上一定的捻度。集合過程也不是一次完成的,要經過梳理、牽伸以及加捻等多次加工才能夠完成。

開松

開松是把大塊纖維撕扯成為小塊、小纖維束。廣義上說,麻的脫膠也是一種開松。隨著開松作用的進行,纖維和雜質之間的聯繫力減弱,從而使雜質得到清除,同時使纖維之間得到混和作用。開松作用和雜質的去除並不是一次完成的,而是經過撕扯、打擊以及分割等作用的合理配置漸進實現的。

梳理

梳理作用是由梳理機上的大量密集梳針把纖維小塊、小束進一步松解成單根狀態,從而進一步完善了纖維的松解。梳理後纖維間的橫向聯繫基本被解除,除雜和混和作用更加充分。但其中有大量的纖維呈彎曲狀.且有彎鉤,每根纖維之間仍有一定的橫向聯繫。

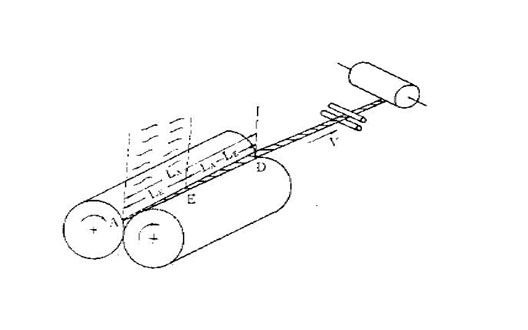

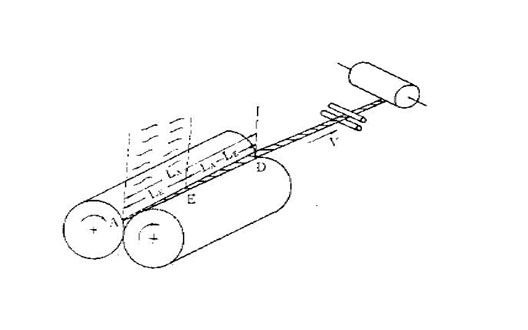

最早的紡紗機

最早的紡紗機精梳

精梳機的梳理作用是利用梳針對纖維的兩端分別進行握持狀態下的更為細緻的梳理。精梳機加工能夠排除一定長度以下的短纖維和細小雜疵,促使纖維更加平行、順直。化學纖維因其長度整齊、雜質少、伸直平行狀態好,一般不經過精梳機的加工。

牽伸

把梳理後的條子抽長拉細,逐漸達到預定粗細,這個過程叫做牽伸。為纖維之間牢固地建立有規律的首尾銜接關係奠定了基礎。但是,牽伸會帶來紗條短片段不勻,因此,需要配置合理的牽伸裝置和工藝參數。

加捻

加捻是將須條繞其本身軸線加以扭轉,使平行於須條軸向的纖維呈螺旋狀,從而產生徑向壓力使纖維間的縱向聯繫固定下來。

卷繞

將半成品或者成品卷繞成一定的形式,以便於儲存、運輸和下一道工序的加工,該過程稱卷繞。卷繞過程應該在不影響產品產量、質量的基礎上連續地進行,應該努力實現各工序之間的連續化生產,儘可能地減少卷繞過程造成的質量問題。

總之,紡紗過程一般包括原料準備、開松、梳理、除雜、混和、牽伸、併合、加捻以及卷繞等作用,有些作用是經過多次的反覆來實現的。

工藝系統

為了獲得具有不同品質標準的紗線,對於不同的纖維材料,應採取不同的紡紗方法和紡紗系統。

棉紡紡紗系統

棉紡生產所用的原料有棉纖維和棉型化纖,其產品有純棉紗、純化纖紗和各種混紡紗等。在棉紡紡紗系統中,根據原料品質和成紗質量要求,又分為普梳系統、精梳系統和廢紡系統。

(一)普梳系統

一般用於紡制粗、中特紗,供織造普通織物

(二)精梳系統

精梳系統用以紡制高檔棉紗、特種用紗或棉與化纖混紡紗。

(三)廢紡系統

廢紡系統用於加工價格低廉的粗特棉紗。

(四)化纖與棉混紡系統

滌綸(或其他化學纖維)與棉混紡時,因滌綸與棉纖維的性能及含雜不同,不能在清梳工序混和加工,需各自製成條子後,再在頭道並條機(混並)上進行混合,為保證混勻,需採用三道並條。

毛紡紡紗系統

毛紡紡紗系統是以羊毛纖維和毛型化纖為原料,在毛紡設備上紡制毛紗、毛與化纖混紡紗和化纖純紡紗的生產全過程。

(一)粗梳毛紡系統(二)精梳毛紡系統

精梳毛紡紡紗系統工序多、流程長,可分為制條和紡紗兩大部分。

精梳制條也叫毛條製造,可單獨設立工廠,產品(精梳毛條)可作為商品出售。

有些精梳毛紡廠沒有制條工序,用精梳毛條作為原料,生產流程包括前紡、後紡;多數廠還沒有毛條染色和復精梳的條染復精梳工序,復精梳是指毛條染色後的第二次精梳,復精梳工序流程和制條工序相似。另外,還有一種介於精梳和粗梳之間的半精梳紡紗工藝系統。

絹紡紡紗系統

絹紡包括兩個紡紗系統——絹絲紡系統和蚰絲紡系統,前者紡紗線密度小,用於織造薄型高檔絹綢;後者紡紗線密度大,成紗疏鬆、毛茸,別具風格。

(一)絹絲紡系統

1.精練工程

利用不能繅絲的疵繭和廢絲加工成的絹絲用於織造絹綢。

2.制綿工程

制棉工程的任務是對精幹綿進行適當混和,細緻開松,除去雜質、綿粒和短纖維,製成纖維伸直平行度好、分離度好且具有一定長度的精綿。

3.絹絲紡系統

圓梳制綿以後的絹絲由並條工程[包括配綿、2道延展、制條、3道並條(練條)]、粗紗工程(包括延絞、粗紗)、細紗工程和並捻、整理等後加工工序組成。

(二)蚰絲紡系統

蚰絲紡是利用制綿工程中末道圓梳機的落綿為原料,可採用棉紡普梳紡紗系統或棉紡轉杯紡紗系統或粗梳毛紡系統紡紗。

四、麻紡紡紗系統

麻紡有苧麻、黃麻、亞麻三種紡紗系統。

(一)苧麻紡紗系統

一般借用精梳毛紡或絹紡系統,只是在設備上做局部改進。原麻先要經預處理加工成精於麻,而短苧麻、落麻一般可用棉紡紡紗系統進行加工。

(二)亞麻紡紗系統

亞麻紡紗的原料是打成麻,利用亞麻長麻紡紗系統加工,其中,長麻紡的粗紗要經過煮練後再進行細紗加工。長麻紡的落麻、回麻則進入短麻紡紗系統。

(三)黃麻紡紗系統

黃麻紡紗的工藝流程為:原料原料準備梳麻並條細砂。

原料準備

棉花的初步加工通常稱為軋棉或軋花。通常將50kg籽棉經軋棉後所得的皮棉占籽棉的百分率稱為該籽棉的衣分率,又稱皮棉製成率,衣分率一般在31%~42%。

軋棉的基本要求如下:(1)保護纖維原有品質。棉纖維的自然特性和長度、能力、成熟度、色澤等,確定了相應的紡紗價值。因此,不同品種、不同品級、不同長度的籽棉,不能混和加工。軋棉時要儘量減少纖維的軋斷、棉籽的軋碎和棉短絨的大量軋入皮棉之中,特別要防止產生和棉結等疵點。

(2)清除纖維中雜質。(3)按照不同品種、等級,分別打包、編批。

軋棉設備

有皮輥軋棉機和鋸齒軋棉機兩類,其原理即通過皮輥與刀片或者鋸齒的作用,使棉籽和纖維相互分離。所得纖維分別稱為皮輥棉和鋸齒棉。皮輥軋產量低,作用緩和,不易軋斷纖維,適宜加工長絨棉或成熟度差的籽棉和留種棉等。鋸齒軋棉易產生棉結、索絲等疵點,因其具有清花部件,故鋸齒棉雜質少,短絨率(皮棉中長度在16mm以下的短絨量對皮棉量的百分比)低,纖維長度整齊度好,且生產率很高。

軋工質量

軋工質量的判斷主要通過“三觀察”來完成。

(1)觀察軋出原棉的外觀形態。

(2)觀察纖維的長度變化。

(3)皮輥棉著重觀察

黃根的多少,鋸齒棉著重觀察疵點的多少。

原棉的打包

經軋棉機加工後的皮棉是鬆散的,為了便於貯存和運輸,必須進行打包。

四、含糖棉的處理

含糖棉預處理方法有如下幾種:

(一)噴水給濕法

利用給濕將原棉中糖分水解,給濕堆放時間為在室溫20~25℃、原棉含水量10%左右的條件下放置24h。

(二)汽蒸法

採用烘房或蒸鍋蒸棉,利用高溫蒸汽促使原棉中糖分加速水解,有一定的去糖效果。

(三)水洗法

採用天然水源或人工水池漂洗原棉,去糖較徹底。

(四)酶化法

採用糖化酶加鮮酵母溶液的方法,促使原棉中糖分分解,去糖效果好。

(五)防粘助劑法

也稱消糖劑、乳化劑、油劑等等,均主要由平滑劑、抗靜電劑、柔軟劑、穩定劑等組成,對纖維內在品質不會造成損傷。作用機理是使纖維表面生成一層極薄的隔離膜,並以纖維為載體不斷地在紡紗通道上形成薄薄的油膜,起到隔離、平滑、減少摩擦,改善可紡性能的作用。

絨毛的洗滌與炭化

發展史

雙手搓捻

大多數天然纖維,例如羊毛、

棉花等等,只有幾吋長,所以必須先把它們搓成長紗,然後才能織布,最先採用這個辦法的,大概是公元前9000年左右生活在米索不達米亞扎格洛斯山區的居民,因為他們是最先馴服綿羊的的民族。在此時,大概只須用雙手搓捻,就可搓出原始的羊毛紗。後來,亞麻和棉花纖維也被用來製造紗線,使得織品的種類更為豐富。

手工紡紗桿及錠子

從公元前7000年左右起,人類開始用燃桿(紡紗桿)和

錠子紡紗。紡紗者一隻手拿著上有纖維的捻桿,另一隻手把纖維抽成一根松紗,繞在另一根棒或錠子頂端的凹槽裏。錠子底下用扁平的石塊或錠盤加重固定。紡紗者把錠子像陀螺那樣旋轉,錠子便把松紗燃緊成紗線,然後再把紗線繞在錠子上。此種方法沿用了幾千年,所製造的一些紗線品質相當好。

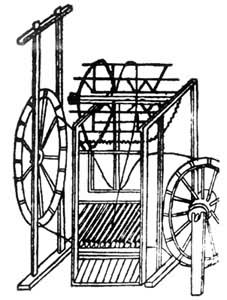

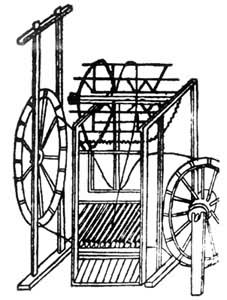

紡車

紡車的出現對紡紗技術起了的重大的影響。一般認為紡車起源於中國,是由繅絲機演變而來。歐洲紡車的起源並不清楚,它們出現的年代較晚,最早記載紡車的年代約是在十四世紀左右。十五世紀,在

撒克遜(如今東德一部分)出現了一種經過改進的紡車,燃桿裝在機器上,輪子用腳踏板操縱,這種機器可以同時紡紗和繞線,紡紗者於是可以騰出雙手,減輕勞動力。

中國棉紡織信息網提供圖片-紡車

中國棉紡織信息網提供圖片-紡車中國紡車的演進

中國最原始的紡織工具應為紡磚,它是由石片或陶片所作成的扁圓形的

紡輪,中間有一短桿,利用物體迴轉的慣性,從事卷繞捻合紗線的工作。 從出土的紡織品中,可以推斷出春秋時期即已有紡車。

秦漢時,手搖單錠紡車已廣為使用。

宋代紡車的改良邁向突破性的發展,麻紡

大紡車與水運大紡車的出現實際上已具備小型工廠的雛形。在紡織技術上最重要的成就,是紗羅錦鍛等織物的織造方法和提花工藝。棉織業也逐步發展。

同時由於

棉織品在南宋躍升為織品的主流,為因應大量需求,只有發展更快速的紡

棉紗機器才能解決問題。根據元

陶宗儀所著<綴耕錄>記載,

宋末松江一地雖種植棉花,但因沒有踏車、椎弓,只能用線弦與竹弧彈紡,效率極低。

元代元楨年間,流落涯州的

黃道婆回到故鄉後,有感於從事紡織婦女的辛勞,遂將其所學貢獻,改良舊有的紡織機械成為一套集桿、彈、紡、織的生產工具。此外,她又創造三錠

腳踏紡車,可同時紡三根紗。三紡車在當時是非常了不起的發明,在機器紡車出現以前,即便是要找到一個可以同時紡兩根紗的人都非常不容易,三紡車不但提高了工作效率,更讓產量增加,而且這遠比歐洲的「

珍妮機」還要早上五百年呢。

清代出現的多錠紡紗車,將手工紡織機器的發展推向高峰,對手工紡紗業而言,多錠紡紗車已是提升效率最完備、最快的紡車了。

紡紗機械化

直到出現

工業革命,市場急速成長,生產速度的需求增加後,才出現新的紡紗技術。從西元1738年至1779年的四十年間,紡紗由手工生產轉變成龐大的工業製造。

公元1737年保羅(L. Paul)發明的羅拉式紡紗方法,成為往後許多發明的先驅。

公元1764年,哈格瑞佛斯(J. Hargreaves)發明傑尼紡紗機(spinning Jenny),這部機器可使十六個錠子同時運作,此外它還可以依設定次序操作多個紗線。 隨後,引用其他動力源的紡紗機相繼出現 。

公元1769年亞克賴特(R. Arfwright)得鐘錶匠的協助,改良老式紡車,發明了水力紡紗機。最早的水力紡紗機使用的是馬力帶動,後來才引用水力。這件運用水力操作的機器,在

紡織工業史上占有極重要的意義,那就是以前使用手工操作機器時,紡織工人可以在家操作機器,可是一旦使用動力後,工作者就無法離開動力源,因而被視為工廠制度的開端。歷史上首批工廠的建立就是為了製造紡織品。

公元1779年克朗頓(S. Crompton)結合傑尼紡紗機與水力紡紗機的優點,開發出走錠紡紗機(spinning Mule),可紡出又細又結實的細紗,同時結合軋棉機的發明與

惠特尼(E. Whitney)的蒸汽動力機器的運用,從分離棉花與棉籽到紡成紗,完全改以機器代勞,以前從事這項費時工作(分離棉花與棉籽)的工人們,便可將多出來的勞力用來從事其他田間的生產,加速了紡織工業化的腳步。因為它能以機器來。美國就是因為走錠紡紗機與軋棉機的運用,而使其成為原棉出口的重要國家

防火措施

1、倉庫應避開繁華鬧市,靠近市區邊緣且有水源的地方,處在該地常年主導風向的上風向或側風向,並應修築圍牆或採取其他防護措施。原料倉庫庫房、堆場與室外變配電站、建築物的防人間距應按國家有關規定的具體要求布置。

2.原料庫房和堆場內不得修建易燃建築,庫房內不宜設定休息室、保管員辦公室。庫房的耐火等級、層數和面積應符合有關規定。

3.庫房內儲存的原料應有一定的限額。堆垛之間留出通道,主要通道的寬度至少保持2米,小通道至少保持1.5米,以利操作和通風。在一、二級耐火等級的庫房內,垛高距房頂不小於2米;在人字形屋頂和三級耐火等級的庫房內,垛高距房梁不小於1米。

4、露大、半露天堆場總儲量超過5000噸的原料時,應設分堆場,堆場之間防火間距至少保持30米。每垛底面積應小於100平方米,垛高小於6米。堆垛分組布置,每組小於6垛,垛與垛之間的距離大於6米,組與組之間的距離大於15米。堆垛與外牆的距離大於5米。垛基需防潮,堆頂用苫布覆蓋,防止雨水、飛火落入垛內。勿用鐵絲等金屬捆綁苫布,防止雷擊產生感應電流。

5.庫房不得裝設電源線和電器裝置,庫內可採用投光燈照明。動力電源在未改電瓶以前,庫內用電應在庫外設插座,用無破損無接頭的橡套電纜引入庫內,用完後立即切斷電源。電線、插座、電閘下方不得堆放原料。

6.庫區電線應埋地纜線。需採用架空線時,應從庫房外側通過,線下勿堆原料。庫區內運輸原料的通道上空,架空線須距地5米以上。

7.電氣線路和設備,不可超負荷運行。每周對線路和設備進行一次以上的檢查,每年進行二次以上絕緣搖測。若發現短路、絕緣老化等異常情況,需立即停止使用,進行檢修。

中國棉紡織信息網提供圖片-紡紗原理

中國棉紡織信息網提供圖片-紡紗原理 最早的紡紗機

最早的紡紗機 中國棉紡織信息網提供圖片-紡車

中國棉紡織信息網提供圖片-紡車