APT是自動編程工具(Automatically Programmed Tool)的簡稱,是一種對工件、刀具的幾何形狀及刀具相對於工件的運動等進行定義時所用的一種接近於英語的符號語言。

基本介紹

- 中文名:精確APT語言

- 外文名:Automatically Programmed Tool

- 簡稱:APT

- 時間:1955年

- 系統:計算機

- 套用學科:計算機原理

基本介紹,版本,組成,基本符號,辭彙,語句,程式步驟,

基本介紹

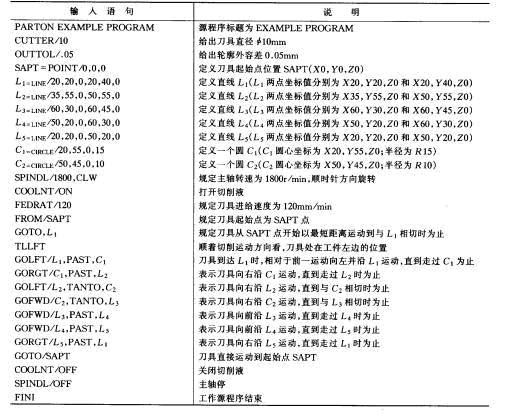

APT是自動編程工具(Automatically Programmed Tool)的簡稱,是一種對工件、刀具的幾何形狀及刀具相對於工件的運動等進行定義時所用的一種接近於英語的符號語言。把用APT語言書寫的零件加工程式輸入計算機,經計算機的APT語言編程系統編譯產生刀位檔案(CLData file),然後進行數控後置處理,生成數控系統能接受的零件數控加工程式的過程,稱為APT語言自動編程。

APT語言是由一套規定好的基本符號、字母和數字組成,並用一定的語法和詞法進行規定,這些符號及規則接近於日常車間用語,用它來描述零件的形狀、尺寸大小、幾何元素間的相互關係及走刀路線、工藝參數等。APT語言具有簡單、直觀、使用方便、易懂易修改等特點,用該語言編寫出的零件加工程式亦稱作零件加工源程式。

版本

APT於1955年推出,其後又出現了APT一Ⅱ(平面曲線編程)、APT一Ⅲ(3~5坐標立體曲面編程)、APT—IV(自由曲面編程),後又發展到APT-V。由於APT系統語言豐富、定義的幾何元素類型多,並配有多種後置處理程式,通用性好,因此在世界範圍內廣泛套用。在APT的基礎上,世界各工業國家也發展了各具特色的數控語言系統,如德國的EXAPT、日本的FAPT和HAPT、法國的IFAPT、我國的SKC和ECX等。我國原機械工業部1982年頒布的《NC工具機自動編程用輸入語言》(JB/T 3112—1982)採用了APT的辭彙語法;1985年ISO公布的《工具機數字控制數控(NC)處理程式輸入基本零件源程式參考語言》(ISO 4342~1985)也是以APT語言為基礎的。

組成

APT語言由基本符號、辭彙和語句組成。

基本符號

基本符號是語言中不能再分的基本成分,語言中的其他成分均由基本符號組成。

辭彙

辭彙是APT語言所規定的具有特定意義的單詞的集合。每一個單詞由6個以下字母組成,編程人員不得把它們當作其他符號使用。APT語言中,大約有300多個辭彙,按其作用大致可分為下列幾種:

(1)幾何元素辭彙:如POINT(點)、LINE(線)、PLANE(平面)等;

(2)幾何位置關係狀況辭彙:如PARLEL(平行)、PERPT0(垂直)、TANTO(相切)等;

(3)函式類辭彙:如SINF(正弦)、COSF(餘弦)、EXPF(指數)、SQRTF(平方根)等;

(4)加工工藝辭彙:如SPINDL(主軸)、FEDRAT(進給速度)、TOLER(容差)等;

(5)刀具名稱辭彙:如CUTTER(刀具)、DRILL(鑽孔)等;

(6)與刀具運動有關的辭彙:如GOFWD(向前)、GODLTA(走增量)、TLLFT(刀具在左)等。

語句

語句是數控程式語言中具有獨立意義的基本單位,由辭彙、數值、標識符號等按語法規則組成。按語句在程式中的作用大致可分為幾何定義語句、刀具運動語句、後置處理語句等幾類。

程式步驟

(1)分析零件圖:在編制零件源程式之前,詳細分析零件圖,明確構成零件加工輪廓的幾何元素,確定出圖紙給出的幾何元素的主參數及各個幾何元素之間的幾何關係。

(2)選擇坐標系:確定坐標系原點位置及坐標軸方向的原則是使編程簡便、幾何元素的參數換算簡單,確保所有的幾何元素都能夠較簡便地在所選定的坐標系中定義。

(3)確定幾何元素標識符:建立起抽象的零件加工輪廓描述模型,為在後續編程中定義幾何表面和編寫刀具運動語句提供便利。

(4)進行工藝分析:這一過程與手工編程相似,要依據加工輪廓、工件材料、加工精度、切削餘量等條件,選擇加工起刀點、加工路線,並選擇工裝夾具等。

(5)確定對刀方法、對刀點和走刀路線:對刀點是程式的起點,要根據刀具類型和加工路線等因素合理選擇。而對刀方法是關係到重複加工精度的重要環節,批量加工時可以在夾具上設定專門的對刀裝置。走刀路線的確定原則是保證加工要求,路線簡捷、合理,並便於編程,依據工具機、工件及刀具的類型及特點,並要與對刀點和起刀點一起綜合考慮。

(6)選擇容差、刀具等工藝參數:容差和刀具要依據工件的加工要求和工具機的加工能力來選擇。其他工藝參數和特有指令要根據特定的數控工具機而定。

(7)編寫幾何定義語句:根據加工輪廓幾何元素之間的幾何關係,依次編寫幾何定義語句。

(8)編寫刀具運動定義語句:根據走刀路線,編寫刀具運動定義語句。

(9)插入其他語句:這類語句主要包括後置處理指令及程式結束指令。

(10)檢驗零件源程式:常見錯誤包括功能錯誤和語法錯誤。功能錯誤主要有定義錯誤。所有錯誤儘可能在上機前改正,以提高上機效率。

(11)填寫源程式清單。