硫酸吸銨法回收氨(ammonia recovery by semi-direct process)是指焦爐煤氣回收氨的一類方法。它以硫酸為吸收液,回收煤氣中的氨。同時製成硫酸銨。最早開發的方法是直接法,該法用硫酸在焦爐煤氣初冷前直接吸收煤氣中的氨,對煤焦油質量有不利影響,故被半直接法所取代。

基本介紹

- 中文名:硫酸吸銨法回收氨

- 外文名:ammonia recovery by semi-direct process

- 學科:冶金工程

- 領域:能源

- 範圍:煉焦化工

- 釋義:焦爐煤氣回收氨的一類方法

硫酸吸銨法回收氨(ammonia recovery by semi-direct process)是指焦爐煤氣回收氨的一類方法。它以硫酸為吸收液,回收煤氣中的氨。同時製成硫酸銨。最早開發的方法是直接法,該法用硫酸在焦爐煤氣初冷前直接吸收煤氣中的氨,對煤焦油質量有不利影響,故被半直接法所取代。

硫酸吸銨法回收氨(ammonia recovery by semi-direct process)是指焦爐煤氣回收氨的一類方法。它以硫酸為吸收液,回收煤氣中的氨。同時製成硫酸銨。最早開發的方法是...

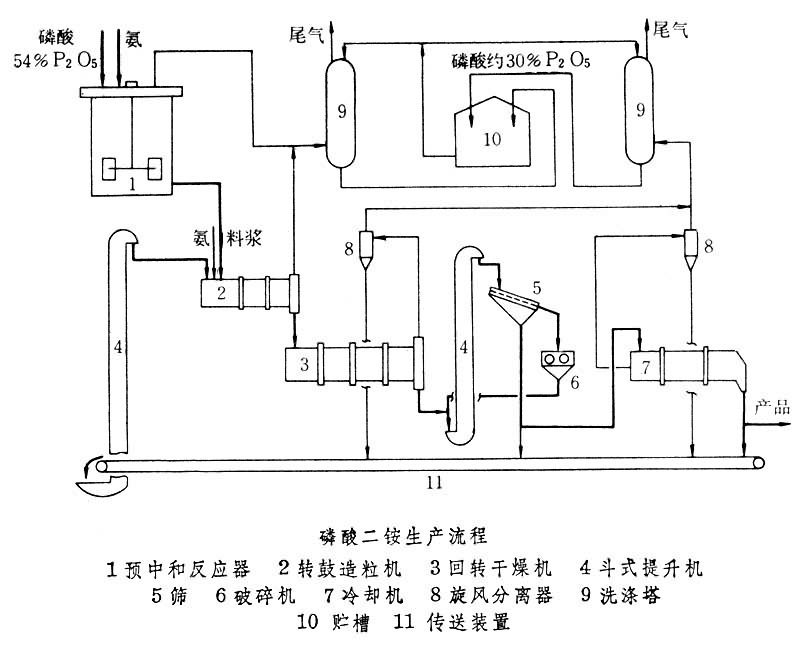

20世紀40年代以後,焦化廠的硫酸銨滯銷,造成了嚴重虧損。這迫使焦化工業開發焦爐煤氣回收氨的新工藝。40年代,美國在焦化廠採用磷酸吸氨法回收氨生產了磷酸氫二銨[DAP...

九、飽和器法生產硫酸銨的主要操作和常見事故處理78第二節 磷酸吸氨法回收煤氣中的氨85一、生產工藝原理85二、無水氨生產工藝流程86...

磷酸銨類肥料指的磷酸(包括多磷酸)與氨經中和反應並加工製成的氮、磷複合肥料。這是一類產量最大和最受歡迎的化肥,幾乎適用於所有的土壤和作物,有效成分濃度高,...

磷酸銨是一種高濃度氮磷複合肥料。磷酸銨在農業上用作肥料時,要特別注意其遇熱分解及遇鹼分解。在pH值大於7.5的石灰性土壤上,很易發生分解和引起氨的揮發損失,...

任務六 氨水法脫硫 項目四 煤氣中氨和粗輕吡啶的回收 任務一 硫酸吸收法生產硫酸銨 任務二 磷酸吸收法回收煤氣中的氨 任務三 粗輕吡啶的回收 任務四 剩...

九、飽和器法生產硫酸銨的主要操作和常見事故處理79第二節磷酸吸收法回收煤氣中的氨85一、生產工藝原理85二、無水氨生產工藝流程86...

磷酸二銨,是指標準產品含N18%,P2O548%,結晶形狀為平斜棱晶,25C水中溶解度為71%,其飽和溶液的pH達到8,比磷酸一銨高得多。將磷礦粉在過量的NH,F溶液、pH6〜...

磷酸銨鎂(MgNH4PO4·6H2O,以下簡稱MAP)化學沉澱法,基本原理是向含氨廢水中投...相比具有沉澱反應速度快,不受溫度、水中毒素的限制,而且能從廢水中回收氨等諸多...

磷酸二氫銨,化學製劑,是一種白色的晶體,化學式為NH4H2PO4,加熱會分解成偏磷酸銨(NH4PO3),可用氨水和磷酸反應製成,主要用作肥料和木材、紙張、織物的防火劑,...

b 硫酸吸氨法生產 (NH4 ) 2 SO4 , 其中包括飽和 器法和酸洗塔法 。 c 磷酸吸氨法回收氨 ,包括制磷酸氫二銨法和弗薩姆法,我廠舊系統採用半直接飽和器法回...

焦爐煤氣回收氨 水洗氨法回收氨 制濃氨水法 間接法制硫酸銨 聯鹼法 氨分解法 洗氨塔 蒸氨塔 硫酸吸氨法回收氨 飽和器法 酸洗塔法 磷酸吸氨法回收氨 制磷酸...

七、飽和器法生產硫酸銨常見事故及處理 22任務二 磷酸吸氨法回收煤氣中的氨 23一、生產工藝原理 23二、無水氨生產工藝流程 23三、操作條件 25...