簡介 在天然橡膠硫化中,橡膠分子的斷鏈超過了交聯, 導致各項物理性能下降,這樣,不僅對性能不 利,而且還多消耗能源。合成橡膠過硫,雖然不 會使斷鏈加劇,但會出現無節制的繼續交聯,導致彈性受損。總的來說,必須恰如其分地掌握 好最佳的硫化狀態。 過去,配方設計人員儘管明白掌握最佳硫化狀態的重要性,但苦於沒有合適的方法和手段來確定,只能定出幾個時間點,測定每個時間點上的某項性能(通常是定伸應力,因為它直接 反映交聯密度),然後,把各個點連線成曲線,從 中找出最高(佳)點所對應的硫化時間。這個方法當然符合硫化原理,但定點不能太多,以避免 費時耗工;定得太少,又怕準確性不夠。

自從硫化儀出現後,大大簡化了硫化曲線 繪製選點、計算和點繪的工作量。因為,每批膠 料都有特定的硫化曲線,而且曲線上的每一點 都代表相對應的性能值。曲線本身就是硫化儀轉矩的軌跡,是連續的,而不是靠區區幾個孤立 點來連線,其準確性也是無可置疑的。曲線不僅如實地呈現了整個硫化過程的走向,而且能 一目了然地找到正硫化點的位置。 所以,通過使用硫化儀,可連續、動態地提 供膠料硫化狀態的全貌,這對確定生產工藝條件具有重要意義。

硫化方法 按硫化條件可分為冷硫化、室溫硫化和熱硫化三類。冷硫化可用於

薄膜 製品的硫化,製品在含有2%~5%

氯化硫 的

二硫化碳 溶液中浸漬,然後洗淨、乾燥即可。室溫硫化時,硫化過程在室溫和常壓下進行,如使用室溫硫化膠漿(

混煉膠 溶液)進行腳踏車

內胎 接頭、修補等。熱硫化是橡膠製品硫化的主要方法。根據硫化介質及硫化方式的不同,熱硫化又可分為直接硫化、間接硫化和混氣硫化三種方法。①直接硫化,將製品直接置入熱水或蒸汽介質中硫化。②間接硫化,製品置於熱空氣中硫化,此法一般用於某些外觀要求嚴格的製品,如膠鞋等。③混氣硫化,先採用空氣硫化,而後再改用直接蒸汽硫化。此法既可以克服蒸汽硫化影響製品外觀的缺點,也可以克服由於熱空氣傳熱慢,而硫化時間長和易老化的缺點。

上述硫化方法均屬於間歇生產,有些長度不限的橡膠製品可以連續硫化,如壓出製品的鹽浴硫化、

沸騰床 硫化、微波或高頻硫化、膠帶及膠板的

鼓式硫化機 硫化等。除硫磺硫化外,橡膠製品還可採用無硫硫化、高能

射線 硫化等,但其套用面均有限。

硫化過程 研究硫化的過程對於研究硫化配合劑和正確掌握配合技術極有裨益。說明硫化過程最簡便的方法一般是利用各種硫化儀作出硫化曲線。

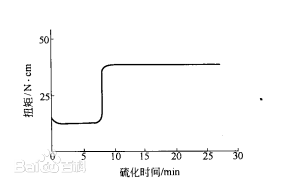

硫化曲線可將硫化反應過程分為誘導期(或稱焦燒時間)、硫化反應期和過硫化期三個階段。

誘導期 誘導期是指正式硫化開始前的時間。即膠料放入模腔內隨著溫度的上升開始變軟,黏度下降,而後達到一個最低值。由於繼續受熱,膠料將開始硫化。從膠料放人模腔內至出現輕度硫化整個過程所需要的時間稱為誘導期,通常稱為焦燒時問。這段時問的長短是衡量膠料在硫化前的各加工過程,如混煉、壓延、壓出或注射等過程中,受熱的作用發生早期硫化(即焦燒)難易的尺度,該時間越長,越不容易發生

焦燒 ,膠料的操作安全性越好。

硫化反應期 硫化反應期是指正式硫化進行的過程,在此階段特性隨硫化時間而上升,以致達到正硫化。這段時間的長短是衡量硫化速率快慢的尺度,從理論上說該時間越短越好。

過硫化期 過硫化期是指達到正硫化後,如果繼續硫化,

硫化 膠物性反而下降的過程。過硫化時,有的硫化膠變硬,有的則變軟,後者通常稱為硫化還原。從達到硫化到出現過硫化所經過的時間稱為平坦硫化時間,在這段時間裡硫化膠仍然保持良好的物性。平坦硫化時間越長,過硫化的危險性愈小,即硫化操作愈安全。

理想的硫化過程應如下圖所示,誘導期或焦燒時間較長,硫化速率快,平坦硫化時間較長。要實現理想的硫化過程,除選擇最佳的硫化條件外,硫化配合劑的選擇,特別是促進劑的選擇具有決定性的意義。

理想的硫化過程  理想的硫化過程

理想的硫化過程