專利背景

軋輥是

焊接鋼管生產中消耗量最大的主要部件,軋輥質量與壽命的高低直接影響著焊接鋼管的質量與生產效率。軋輥直接接觸軋件並完成整個軋制過程。在承受較大壓應力的作用的同時,還要承受滾動和滑動摩擦,有的還要受到激冷激熱的影響,所以磨損嚴重,需要頻繁更換。

2006年前代表國際先進水平的焊接鋼管用軋輥是德國產牌號為X165CrMoV12或X155CrMoV121、義大利產牌號為X165CrMoV12KU、美國產牌號為D2和日本產牌號為SKD11、SKD61的合金工具鋼鍛造軋輥,中國國內如

寶鋼、上海中油天寶、山東勝利油田華銳等引進的國際先進水平焊接鋼管生產線使用的就是

德國和

日本的產品。

2006年前中國國內較先進的焊接鋼管軋輥採用的材質是接近於上述中國國外牌號的Cr12MoV冷作模具鋼,使用這種鋼對材質純淨度要求較高、鍛造和熱處理難度都很大,中國國內只有少數廠家能生產直徑較小的鍛造Cr12MoV軋輥,而且成品率很低,價格也較貴,直徑大於Ф500的鍛造Cr12MoV軋輥中國國內2006年前尚無廠家生產,需依賴進口,中國國外生產廠家也很少,大直徑的鍛造合金工具鋼焊接鋼管用軋輥的生產廠家主要是義大利的EURO公司和日本的 山陽精機公司。

中國國內焊接鋼管用軋輥,2006年前基本採用GCr15、3Cr2W8V、Cr12(YB/T128)及9Cr2Mo等鍛造合金工具鋼進行生產。由於材料的性能、生產工藝水平等諸多因素的影響,使得這些軋輥在耐磨等性能上表現較差,尤其不能適應2006年前國際先進水平生產線的工況條件和技術要求,與國際先進水平產品相比尚有一定距離。

以上所述用於焊接鋼管的各種軋輥,中國國內外2006年前所採用的都是鍛造合金工具鋼工藝,在鍛造軋輥生產中存在如下明顯的不足和缺點。

①上述合金工具鋼鍛造軋輥生產工藝較複雜、工藝難度較高、而且流程長:通常需要經過煉鋼、精煉、真空脫氣、(中國國外還加真空脫碳,要求非金屬夾雜總量低於0.10%)澆鑄、鍛造、粗加工、熱處理、再精加工才能交付使用。

②由於合金工具鋼焊接鋼管用軋輥規格品種多、同規格品種批量太小,基本同規格品種只需製造1~2件,因加工鍛模成本高較難形成模鍛,多數採用自由鍛。因此鍛坯與實際需要尺寸差距較大,使得後續機加工量大,材料利用率低,一般在50~60%,個別的僅有30%。

③合金工具鋼焊接鋼管用大直徑軋輥,除上面①所述原因外,還因為體積粗大,很難通過鍛造來改善鋼的內部組織結構以達到良好的性能指標。

④合金工具鋼焊接鋼管用軋輥必須經過熱處理,以獲得所需要的表面高硬度工作層。但是合金工具鍛鋼的硬度是靠淬火來改變其金相組織而獲得的。因淬火的深度有限,所以形成的高硬度工作層比較薄,且組織結構不均勻,由表及里造成硬度梯度。在工作中為保證軋輥精度,需進行多 次修磨,當磨損超過有效淬火層時,硬度便降低,乃至無法繼續使用,從而影響了軋輥的使用壽命。

截至2006年11月,中國國內外對高鉻鑄鐵或高鉻鑄鋼新材料的研究有了很大進展,中國國內外也均有高鉻鑄造軋輥在板帶生產中套用的實例和報導,但還未曾見有將鑄造高鉻鐵或鑄造高鉻鋼軋輥套用到焊接鋼管生產中的報導或實例。

發明內容

專利目的

該發明的目的是要解決上述焊接鋼管用軋輥在加工製造和使用過程中所存在的問題,因而提供了一種鑄造高鉻鐵或鑄造高鉻鋼軋輥,用來替代2006年前的合金工具鋼鍛造軋輥,以解決合金工具鋼鍛造軋輥在加工製造時工藝流程長、難度大、生產效率低、材料利用率低,耐磨性低,使用性能和使用效果差,使用壽命低等缺點。

技術方案

《焊接鋼管用鑄造高鉻鐵或鑄造高鉻鋼軋輥》套用於軋制焊接鋼管的軋機上;所說的焊接鋼管可以是直縫焊接鋼管、螺旋焊接鋼管、矩形焊接鋼管等各種形狀的焊接鋼管。

該發明套用於軋制焊接鋼管軋機上的鑄造高鉻鐵軋輥的成分以重量百分比計為:C:1.8~2.8%,Si:≤1.0%,Mn:≤1.0%,P:≤0.05%,S:≤0.05%,Cr:12~22%,Ni:0.5~3.0%,Mo:0.8~3.0%,Ti:0~0.3%,V:0~1.0%,Cu:0~1.0%,RE:0.01~0.5%,其餘為Fe。

該發明套用於軋制焊接鋼管軋機上的鑄造高鉻鋼軋輥的成分以重量百分比計為:C:0.7~1.2%,Si:≤1.0%,Mn:≤1.0%,P:≤0.05%,S:≤0.05%,Cr:8~12%,Ni:0.5~2.0%,Mo:0.8~3.0%,Ti:0~0.3%, V:0~1.0%,W:0~0.8%,RE:0.01~0.5%,其餘為Fe。

該發明通過高鉻鐵或高鉻鋼常規的熔煉,鑄造、粗加工、熱處理、精加工(省去了複雜的精煉和鍛壓工藝)製成鑄造高鉻鐵或高鉻鋼軋輥,套用在軋制焊接鋼管的軋機上。

該發明在製造焊接鋼管用高鉻鐵或高鉻鋼軋輥時採用鑄造成型,與通常採用鍛壓成型相比可以更加接近成品軋輥尺寸,減少加工量,提高材料的利用率,一般可以達到70%,最高可達80%。

改善效果

《焊接鋼管用鑄造高鉻鐵或鑄造高鉻鋼軋輥》與2006年11月之前的技術比較,其優點在於:

①採用鑄造成型工藝,比採用鍛壓成型更加接近成品軋輥尺寸,減少加工量,提高材料利用率;

②該發明採用高鉻鐵或高鉻鋼鑄造成焊接鋼管用軋輥,尤其是大直徑的軋輥,其金相組織比鍛造合金工具鋼軋輥要合理,其強度、硬度和耐磨等性能比鍛造合金工具鋼軋輥優良,因此其使用效果和使用壽命均優於鍛造合金工具鋼軋輥;

③在製造焊接鋼管用鑄造高鉻鐵或高鉻鋼軋輥時採用鑄造成型工藝,其流程比鍛壓工藝製造焊接鋼管用鍛造合金工具鋼軋輥短、工藝簡單、成本要低。

附圖說明

圖1為焊接直縫鋼管用側擠壓軋輥

圖2為焊接直縫鋼管用上擠壓軋輥

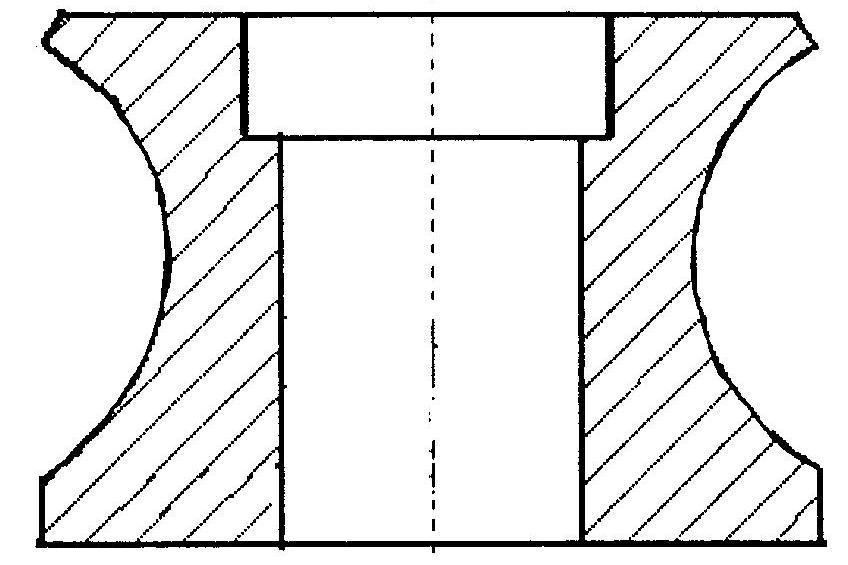

圖3為焊接矩形鋼管用下軋輥

附圖說明

權利要求

1、《焊接鋼管用鑄造高鉻鐵或鑄造高鉻鋼軋輥》其特徵在於該軋輥套用於軋制焊接鋼管的軋機上。

2、根據權利要求1所述的焊接鋼管用鑄造高鉻鐵或鑄造高鉻鋼軋輥,其特徵在於所說的焊接鋼管為直縫焊接鋼管、螺旋焊接鋼管、矩形焊接鋼管等各種形狀的焊接鋼管。

3、一種權利要求1所述的焊接鋼管用鑄造高鉻鐵或鑄造高鉻鋼軋輥,其特徵在於鑄造高鉻鐵軋輥的成分以重量百分比計為:C:1.8~2.8%,Si:≤1.0%,Mn:≤1.0%,P:≤0.05%,S:≤0.05%,Cr:12~22%,Ni:0.5~3.0%,Mo:0.8~3.0%,Ti:0~0.3%,V:0~1.0%,Cu:0~1.0%,RE:0.01~0.5%,其餘為Fe。

4、一種權利要求1所述的焊接鋼管用鑄造高鉻鐵或鑄造高鉻鋼軋輥,其特徵在於鑄造高鉻鋼軋輥的成分以重量百分比計為:C:0.7~1.2%,Si:≤1.0%,Mn:≤1.0%,P:≤0.05%,S:≤0.05%,Cr:8~12%,Ni:0.5~2.0%,Mo:0.8~3.0%,Ti:0~0.3%,V:0~1.0%,W:0~0.8%,RE:0.01~0.5%,其餘為Fe。

實施方式

操作內容

《焊接鋼管用鑄造高鉻鐵或鑄造高鉻鋼軋輥》首先套用於焊接鋼管軋機上來替換不同材質的鍛造合金工具鋼軋輥的,可以用在直縫焊接鋼管軋機、螺旋焊接鋼管軋機、矩形焊接鋼管軋機等各種形狀的焊接鋼管軋機上。該發明根據軋輥所在部位的具體工況條件、技術要求選定高鉻鐵或高鉻鋼成分的具體配比,使用相應的鐵合金、廢鋼等原料進行常規熔煉,獲得需要的鋼水,採取常規的鑄造,獲得需要的毛坯,然後進行常規的熱處理和常規的車、磨等加工,生產出焊接鋼管用鑄造高鉻鐵或高鉻鋼軋輥。

該發明的鑄造高鉻鐵可為以下成分(以重量百分比計):C:1.8~2.8%,Si:≤1.0%,Mn:≤1.0%,P:≤0.05%,S:≤0.05%,Cr:12~22%,Ni:0.5~3.0%,Mo:0.8~3.0%,Ti:0~0.3%,V:0~1.0%,Cu:0~1.0%,RE:0.01~0.5%,其餘為Fe。

該發明的鑄造高鉻鋼可為以下成分(以重量百分比計):C:0.7~1.2%,Si:≤1.0%,Mn:≤1.0%,P:≤0.05%,S:≤0.05%,Cr:8~12%,Ni:0.5~2.0%,Mo:0.8~3.0%,Ti:0~0.3%,V:0~1.0%,W:0~0.8%,RE:0.01~0.5%,其餘為Fe。

該發明的焊接鋼管用鑄造高鉻鐵或鑄造高鉻鋼軋輥中加入了稀土元素RE。稀土進入鋼液形成硫化物、氧化物和其它夾雜化合物,其熔點高於鋼液凝固溫度,因此,稀土化合物質點在澆鑄凝固過程中起晶核作用,從而有效地細化鑄造軋輥的結晶組織,減輕了枝晶程度,對高鉻鑄鐵或鑄鋼軋輥尤為顯著。由於稀土元素的加入,使高鉻鑄鐵或鑄鋼軋輥的晶粒更加細化,提高了高鉻鑄鐵或鑄鋼軋輥的塑性和衝擊韌性;改善了鑄件的表面質量,提高了成品率,減少了軋輥的熱裂傾向。

實施案例

實施例1

參照圖1所示,該實施例根據該發明所述的將鑄造高鉻鐵或鑄造高鉻鋼軋輥套用於軋制焊接鋼管的軋機上的用途,用鑄造生產工藝製造了一套共2件Ф530.0焊接鋼管用側擠壓軋輥,其成分選用以下高鉻鐵成分(以重量百分比計):C:1.8%,Si:≤1.0%,Mn:≤1.0%,P:≤0.05%,S:≤0.05%,Cr:13%,Ni:1.0%,Mo:1.2%,Ti:0.2%,V:0.2%,Cu:0.5%,RE:0.05%,其餘為Fe。該實施例熱處理後的硬度為HRC58~59.8。

根據成分要求選定原料配比,在中頻感應電爐中進行熔煉、鑄造,獲得需要的毛坯,然後進行熱處理和車、磨等加工,製造出焊接鋼管用側擠壓軋輥。

該實施例1的焊接鋼管用側擠壓軋輥,毛坯重量為1657千克/件,成品重量為1292.5千克/件,材料利用率為78%。由於該實施例的孔型很深,即外型直徑差距較大,兩端最大直徑為φ856毫米,中間孔型凹處最小直徑為φ589.63毫米,高度為575毫米,內孔為φ330毫米,若採用自由鍛方式取得毛坯,材料利用率最高只能達到50%左右。該實施例的熱處理後硬度為HRC59.5~62,在中國國內引進國際先進水平φ610焊接鋼管軋機上實驗,其使用壽命達到並超過了進口鍛造合金工具鋼焊接鋼管軋輥的水平,完全可以替代進口,提供國產高水平高壽命焊接鋼管用軋輥。

實施例2

實施2的形狀如圖2所示。根據該發明所述的用途用鑄造生產工藝製造了一套共2件Ф273.1焊接鋼管用上擠壓軋輥,其成分選用以下高鉻鋼成分(以重量百分比計):C:0.9%,Si:≤1.0%,Mn:≤1.0%,P:≤0.05%, S:≤0.05%,Cr:10%,Ni:0.5%,Mo:0.8%,Ti:0.3%,V:0.5%,W:0.3%,RE:0.015%,其餘為Fe。

根據成分要求選定原料配比,在中頻感應電爐中進行熔煉、鑄造,獲得需要的毛坯,然後進行熱處理和車、磨等加工,製造出焊接鋼管用上擠壓軋輥。

實施例2為焊接鋼管用上擠壓軋輥,毛坯重量為91.6千克/件,成品重量為65.5千克/件,材料利用率為71.5%。該實施例若採用自由鍛方式取得毛坯,材料利用率最高只能達到55%左右。該實施例的熱處理後硬度為HRC55.5~57,在中國國內引進的國際先進水平φ325焊接鋼管軋機上實驗,其使用壽命達到並超過了日本鍛造合金工具鋼軋輥的水平。經4次車削修復,每次車削量為2毫米左右,外徑減少16毫米後硬度仍保持HRC55~57。

實施例3

實施3的形狀如圖3所示。根據該發明所述的用途用鑄造生產工藝製造了一套共2件500×500毫米焊接矩形鋼管用下軋輥,其成分選用以下高鉻鐵成分(以重量百分比計):C:2.8%,Si:≤1.0%,Mn:≤1.0%,P:≤0.05%,S:≤0.05%,Cr:22%,Ni:2.5%,Mo:2.0%,Ti:0.1%,V:0.3%,Cu:0.5%,RE:0.1%,其餘為Fe。

根據成分要求選定原料配比,在中頻感應電爐中進行熔煉、鑄造,獲得需要的毛坯,然後進行車、磨等加工,生產出焊接矩形鋼管用下軋輥。

實施例3為500×500毫米焊接矩形鋼管用下軋輥,毛坯重量為3513千克/件,成品重量為2780千克/件,材料利用率為79.1%。該軋輥最大外徑Ф1350毫米、最小外徑Ф660毫米、高度為530毫米、內孔為Ф350毫米,該實施例若 採用自由鍛方式取得毛坯,材料利用率最高只能達到55%左右。該實施例的鑄態硬度為HRC55~58,在中國國內最大的焊接方矩鋼管軋機上實驗,其一次性使用壽命達到國產鍛造合金工具鋼軋輥的3倍,且每次修復後的使用壽命均可達到國產鍛造合金工具鋼軋輥的3倍以上。

實施例4

該實施例根據該發明所述的將鑄造高鉻鐵或鑄造高鉻鋼軋輥套用於軋制焊接鋼管的軋機上的用途,用鑄造生產工藝製造了一套共1件Ф219.1焊接鋼管用下擠壓軋輥,其成分選用以下高鉻鐵成分(以重量百分比計):C:2.3%,Si:≤1.0%,Mn:≤1.0%,P:≤0.5%,S:≤0.5%,Cr:18%,Ni:0.8%,Mo:0.8%,Ti:0.2%,V:0.4%,Cu:0.3%,RE:0.02%,其餘為Fe。

根據成分要求選定原料配比,在中頻感應電爐中進行熔煉、鑄造,獲得需要的毛坯,然後進行熱處理和車、磨等加工,製造出焊接鋼管用側擠壓軋輥。

該實施例1的焊接鋼管用側擠壓軋輥,毛坯重量為122千克/件,成品重量為91.5千克/件,材料利用率為75%。由於該實施例的形狀較複雜,中間凸出部分最大直徑為φ401.52毫米、厚106毫米,兩邊凸起處直徑為φ250毫米、單面厚47毫米,內孔為φ160毫米,若採用自由鍛方式取得毛坯,材料利用率最高只能達到49%左右。該實施例的熱處理後硬度為HRC58.8~61,在中國國內引進國際先進水平φ250焊接鋼管軋機上實驗,其使用壽命達到並超過了進口鍛造合金工具鋼焊接鋼管軋輥的水平,完全可以替代進口,提供國產高水平高壽命焊接鋼管用軋輥。

該發明以鑄造高鉻鐵或高鉻鋼作為焊接鋼管用軋輥的材質。由於其良好的合金化材料配比,製成高鉻鐵或高鉻鋼焊接鋼管用軋輥可以獲得表理一致的金相組織,從而獲得表里一致的強度、硬度和耐磨性能,克服了前述合金工具鋼鍛造軋輥由於淬硬層厚度有限、由表及里組織不均勻、形成硬度梯度,難於滿足實際使用需要的不足,其生產工藝簡單、工序較少,生產周期短,生產成本也較低。

用該發明所設計的高鉻鐵或高鉻鋼鑄造工藝製造的焊接鋼管用軋輥,其強度達到6b≥500兆帕;硬度達到HRC55~65;其一次性使用壽命可達到國產鍛造合金工具鋼焊接鋼管軋輥的2~3倍,且每次修復後的使用壽命均可達到國產鍛造合金工具鋼軋輥的2~3倍以上,可達到和超過德國、義大利、日本等國際先進水平鍛造合金工具鋼焊接鋼管軋輥的使用壽命:修磨多次至報廢其工作面硬度仍可保持原有水平而不會降低。

該發明的焊接鋼管用鑄造高鉻鐵或鑄造高鉻鋼軋輥由於採用鑄造高鉻鐵或高鉻鋼工藝,製造的軋輥產品材料組織里外均勻,耐磨性以及韌性有很大提高,使用壽命成倍增加。節約了原材料,生產成本降低。該發明已在中國國內一些焊接鋼管生產廠家進行了試驗,其使用壽命達到並超過了進口鍛造合金工具鋼焊接鋼管軋輥的水平,其一次性使用壽命可達到國產鍛造合金工具鋼焊接鋼管軋輥的2~3倍,且每次修復後的使用壽命均可達到國產鍛造合金工具鋼軋輥的2~3倍以上。

榮譽表彰

2015年11月27日,《焊接鋼管用鑄造高鉻鐵或鑄造高鉻鋼軋輥》獲得

第十七屆中國專利獎優秀獎。