專利背景

人們佩戴的近視、老花眼鏡所使用的樹脂眼鏡片是採用熱固化樹脂材料單體灌注在玻璃模具中經升溫曲線固化成型的。生產樹脂鏡片的工廠普遍採用電熱烘箱作為固化設備,將灌注了單體的玻璃模具工件整批擺放在多層板的工件車上推入烘箱內封閉,按照溫控儀設定的升溫曲線,在21小時完成單體固化目的。採用電熱烘箱固化方式所生產的樹脂鏡片無法保證產品品質的一致性,直接影響到鏡片後道HMC工藝參數的控制和導致產品的合格品率低下,這是由於電熱烘箱內溫度的分布不均勻,工件接受固化溫度的條件不一致引起的,單台日產600副產品的烘箱記憶體在著品質差異,百台烘箱大批量產品的品質差異就更大;烘箱完成升溫曲線固化後,要對烘箱內進行降溫處理,取出工件車後將烘箱內殘留的高溫恢復到升溫曲線的初始段低溫,推入待固化的工件車,進行下一個升溫曲線的工作開始以保持生產的連續性,降溫處理不僅浪費了大量的熱能,而且還要為消除這些熱能施加製冷能耗;其次,電熱烘箱採用的是電阻式加熱電路,在樹脂鏡片大規模生產時採用這種加熱方式是極不合理的能源消耗,也是不經濟的。

發明內容

專利目的

《炕道式熱固化流水線及其套用》提供了一種炕道式熱固化流水線,可以使樹脂鏡片生產的升溫曲線固化過程在炕道式熱固化流水線上完成,實現了產品質量的一致性、穩定性和高產出率,合理利用、節約了能源,有效降低了生產成本。

技術方案

一種炕道式熱固化流水線,包括炕道式加熱固化區域、餘熱循環利用區域、工件卸貨區域和工件裝車區域,並且其具體包括:環形熱固化炕道殼體、環形軌道、運載工件車、工件車驅動系統、熱風循環系統、溫度感測系統和計算機自動控制系統,其特徵在於:所述的炕道式熱固化流水線是整體環狀的循環式運載熱固化通道,通道內鋪設環形軌道,通道二側每隔2.0米對應設定熱風循環系統和溫度感測系統,通道入口處鐵軌中間凹槽內設工件車驅動系統,運載工件車首尾相接在環形軌道上運行;並且所述的熱風循環循環系統採用離心式工業風機和散熱片加熱系統的組合,分別安裝在炕道的內壁兩側,空氣經風機驅動沿頂層空間轉向、越過散熱片、炕道內的工件車形成風循環,從而將所述散熱片加熱系統的熱量均勻分散到工件上,並形成風閘保持各段間的恆溫要求使段與段間的升溫曲線平穩過渡。

所述的環形熱固化炕道整體呈橢圓形排列延伸,其外殼是10厘米厚的雙層板內以石棉保溫材料充填,炕道外殼與內壁之間夾層是空氣循環通道,熱固化流水線總長度不低於100米,炕道的環形半徑6米,以運載工件車能夠順利拐彎為準。

所述的環形軌道採用工字鋼型材製作,鋪設在環形熱固化炕道內的底部。

所述的運載工件車底部安裝四個與工字鋼匹配的鐵質滑動輪,車內設多層工件筐擱放架。

所述的工件車驅動系統安裝在熱固化流水線入口處二條鐵軌的中間下部凹槽內,由鏈條及鏈輪、減速箱,調速驅動電機組成,鏈條總長度為3.0米,在鏈條上勻布三個推動塊,推動塊的間距為1.0米、為一輛運載工件車的車長。

所述的加熱系統採用導熱油供熱,導熱油經水煤漿燃燒爐加熱後通過油泵、油管道、各散熱片組成循環導熱油路,根據流量閥控制各段溫度高低,各散熱片供油管閥的啟閉由計算機自動控溫系統控制,設定旁通閥穩定油路供油壓力,配置電加熱輔助裝置提高恆溫性。

所述的熱風循環系統採用的是離心式工業風機和散熱片加熱系統的組合,分別安裝在炕道的內壁兩側,空氣經風機驅動沿頂層空間轉向、越過散熱片、炕道內的工件車形成風循環,炕道縱向每隔2.0米處安裝一組,將加熱系統的熱量均勻散布到工件上,並形成風閘保持各段間的恆溫要求使段與段間的升溫曲線平穩過渡。

所述的溫度感測系統採用溫度感測器在炕道內每隔2米處安裝一個溫度感測單元,探測炕道流水線內各段點的溫度參數,並將所有探測點的數據組合成曲線圖像,與工藝設定的升溫曲線直觀對照。

所述計算機控制系統包括計算機自動控溫系統和計算機自動調速系統,計算機自動控溫系統根據溫度感測系統輸入的信號驅動加熱系統的啟閉,以保證局部溫度的恆定性;計算機自動調速系統是根據產品固化工藝要求的設定自動控制調速電機的轉速,保證運載工件車的運行速度。

《炕道式熱固化流水線及其套用》同時提供一種炕道式熱固化流水線生產樹脂鏡片的套用。

將盛放製作鏡片單體的玻璃模具灌注單體,分層裝入運載工件車內,沿道叉進入環形熱固化炕道殼體右側的入口端,在工件車驅動系統的動力驅動下進入炕道預備c區,使工件從炕道外的常溫狀態調整到升溫曲線的預備狀態,前行進入餘熱循環利用區域b段,前移進入炕道式加溫固化區域a段,在加熱系統和熱風循環系統的共同作用下,由溫度感測系統和計算機控溫系統配合按段提供工藝設定的最佳溫度,保證工件在炕道里運行的過程就是工件接受升溫曲線的固化過程;完成熱固化後進入餘熱循環利用區域b段,通過餘熱循環風道將熱量散除,進入炕道預備c區,工件卸貨,經固化完畢。

有益效果

炕道式固化流水線整體運行過程就是一個升溫曲線過程,炕道的每段保持為恆溫狀態,易於控制和穩定;加熱裝置只要按各段需求功率配置,無須烘箱那樣按最大功率配置;炕道的熱風循環系統同樣也會存在死角,但由於在100米長的炕道內各段的死角位置各不相同,便產生了互補性,保證了工件接受升溫曲線固化的基本一致性,且升溫曲線組合成一體,直觀可控;炕道同時是一條工件運輸線,進出炕道的工件車在相對固定位置,有利於現場管理;炕道式固化流水線是一條連續的產品生產線,提高了日產量;《炕道式熱固化流水線及其套用》整體結構呈環形,炕道的頭尾並排而立,升溫曲線末端的高溫消除區和升溫曲線的始端低溫升溫區通過風道連線,形成風循環,經控溫系統控制進行適量的熱冷風對流轉換,既充分利用了熱能源,又減少了冷處理費用。《炕道式熱固化流水線及其套用》套用於脂鏡片大規模生產,保證了樹脂鏡片的升溫曲線固化,工藝控制穩定可靠一致,提升了產品品質和產量,節省了人力,降低了能耗。

附圖說明

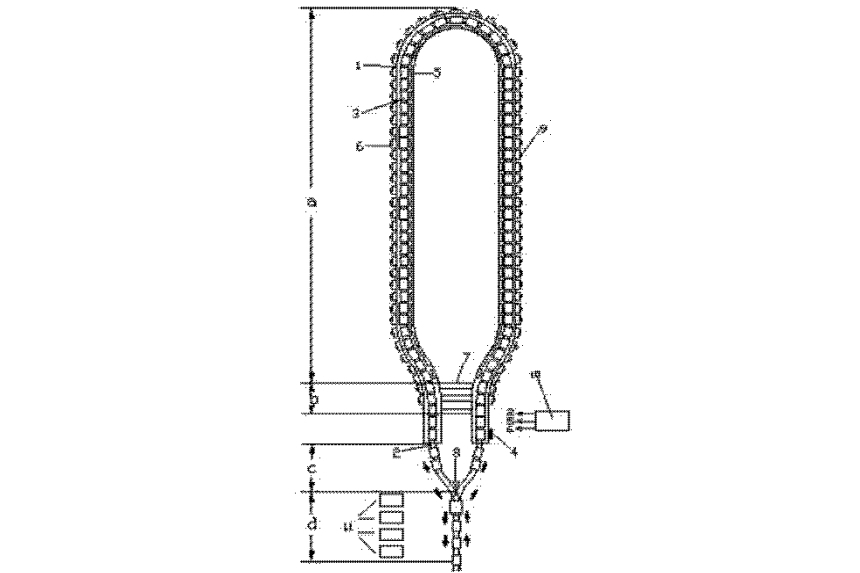

圖1是《炕道式熱固化流水線及其套用》的炕道式熱固化流水線整體結構示意圖。

圖2是《炕道式熱固化流水線及其套用》的炕道式熱固化流水線結構剖面圖。

圖3是《炕道式熱固化流水線及其套用》的炕道式熱固化流水線工件車驅動系統結構示意圖。

圖4是《炕道式熱固化流水線及其套用》的炕道式熱固化生產線升溫曲線分段示意圖。

圖中1環形熱固化炕道殼體、2環形軌道、3運載工件車、4工件車驅動系統、5散熱片加熱系統、6熱風循環系統、7餘熱循環風道、8道叉、9溫度感測系統、10計算機控制系統、11工作檯、a炕道式加熱固化區域、b餘熱循環利用區域、c工件卸貨區域、d工件裝車區域。

技術領域

《炕道式熱固化流水線及其套用》涉及樹脂鏡片生產設備與工藝方法技術領域,尤其是關於一種炕道式熱固化流水線的生產方法及其在樹脂鏡片上的套用。

權利要求

1.一種炕道式熱固化流水線,包括炕道式加熱固化區域、餘熱循環利用區域、工件卸貨區域和工件裝車區域,並且其具體包括:環形熱固化炕道殼體(1)、環形軌道(2)、運載工件車(3)、工件車驅動系統(4)、熱風循環系統(6)、溫度感測系統(9)和計算機自動控制系統(10),其特徵在於:所述的炕道式熱固化流水線是整體環狀的循環式運載熱固化通道,通道內鋪設環形軌道(2),通道二側每隔2.0米對應設定熱風循環系統(6)和溫度感測系統(9),通道入口處鐵軌中間凹槽內設工件車驅動系統(4),運載工件車(3)首尾相接在環形軌道(2)上運行;並且所述的熱風循環系統(6)採用離心式工業風機和散熱片加熱系統(5)的組合,分別安裝在炕道的內壁兩側,空氣經風機驅動沿頂層空間轉向、越過散熱片、炕道內的工件車形成風循環,從而將所述散熱片加熱系統(5)的熱量均勻分散到工件上,並形成風閘保持各段間的恆溫要求使段與段間的升溫曲線平穩過渡。

2.根據權利要求1所述的一種炕道式熱固化流水線,其特徵在於:所述的散熱片加熱系統(5)採用導熱油供熱,導熱油經水煤漿燃燒爐加熱後通過油泵、油管道、各散熱片組成循環導熱油路,各散熱片供油管閥的啟閉由計算機自動控溫系統控制,設定旁通閥穩定油路供油壓力,配置電加熱輔助裝置。

3.根據權利要求1所述的一種炕道式熱固化流水線,其特徵在於:所述的環形熱固化炕道整體呈橢圓形排列延伸,炕道殼體採用不鏽鋼材料製作,其外殼是10厘米厚的雙層板,內以石棉保溫材料充填;外殼與內壁之間夾層是空氣循環通道,所述熱固化流水線總長度不低於100米,炕道的環形半徑6米,以運載工件車能夠順利拐彎為準。

4.根據權利要求1所述的一種炕道式熱固化流水線,其特徵在於:所述的環形軌道(2)採用工字鋼型材製作,鋪設在環形熱固化炕道內的底部。

5.根據權利要求1所述的一種炕道式熱固化流水線,其特徵在於:所述的運載工件車(3)採用不鏽鋼材料製作,底部安裝四個與工字鋼匹配的鐵質滑動輪,車內設多層工件筐擱放架。

6.根據權利要求1所述的一種炕道式熱固化流水線,其特徵在於:所述的工件車驅動系統(4)安裝在熱固化流水線入口處二條鐵軌的中間下部凹槽內,由鏈條(4-1)及鏈輪(4-2)、減速箱(4-4)和調速驅動電機(4-5)組成,鏈條(4-1)總長度為3.0米,在鏈條(4-1)上勻布三個推動塊(4-3),推動塊的間距是一輛運載工件車(3)的車長,鏈條旋轉帶動推塊推動運載工件車(3)在軌道上移動。

7.根據權利要求1所述的一種炕道式熱固化流水線,其特徵在於:所述的溫度感測系統(9)採用溫度感測器在炕道內每隔2米處安裝一個溫度感測單元,探測炕道流水線內各段點的溫度參數,並將所有探測點的數據組合成曲線圖像,與工藝設定的升溫曲線對照。

8.根據權利要求1所述的一種炕道式熱固化流水線,其特徵在於:所述的計算機自動控制系統(10)包括自動控溫系統和自動調速系統,自動控溫系統是根據溫度感測系統(9)輸入的信號驅動加熱系統的啟閉,自動調速系統是根據產品固化工藝要求的設定自動控制調速電機的轉速。

實施方式

從圖1中知,炕道式熱固化流水線包括環形熱固化炕道殼體1、環形軌道2、運載工件車3、工件車驅動系統4、熱風循環系統6、餘熱循環風道7、道叉8、溫度感測系統和計算機控制系統10,炕道式熱固化流水線為整體環狀的循環式運載熱固化通道,通道內鋪設環形軌道2,通道二側每隔2.0米對應設定熱風循環系統6、散熱片加熱系統5及溫度感測系統9,通道入口處鐵軌中間凹槽內設工件車驅動系統4,運載工件車3首尾相接在環形軌道2上運行。所述的環形熱固化炕道整體呈橢圓形排列延伸,殼體採用不鏽鋼材料製作,其外殼是10厘米厚的雙層板內以石棉保溫材料充填,炕道外型高1.6米,寬2.2米,炕道內壁空間高1.3米,寬1.5米,炕道外殼與內壁之間夾層是空氣循環通道,熱固化流水線總長度不低於100米,炕道的環形半徑6米,以運載工件車3能夠順利拐彎為準。

由圖2知,是《炕道式熱固化流水線及其套用》的炕道式熱固化流水線結構剖面圖。環形軌道2採用工字鋼型材製作,鋪設在環形熱固化炕道內的底部,軌道間距1.3米。

所述的熱風循環系統6採用離心式工業風機和散熱片加熱系統5的組合,分別安裝在炕道的內壁兩側,空氣經風機驅動沿頂層空間轉向、越過散熱片、炕道內的運載工件車3形成風循環,炕道縱向每隔2.0米處安裝一組,其作用是將加熱系統的熱量均勻散布到工件上,並形成風閘作用保持各段間的恆溫要求和段與段間的升溫曲線的平穩過渡。

由圖3知,是《炕道式熱固化流水線及其套用》的炕道式熱固化流水線工件車驅動系統結構示意圖。運載工件車3採用不鏽鋼材料製作,長1.0米、寬1.3米、高1.2米,底部安裝四個與工字鋼匹配的鐵質滑動輪,車內設多層工件筐擱放架。所述的工件車驅動系統4安裝在熱固化流水線入口處二條鐵軌的中間下部凹槽內,由鏈條4-1、鏈輪4-2、減速箱4-4,調速驅動電機4-5和推動塊4-3組成,鏈條4-1總長度為3.0米,在鏈條4-1上勻布三個推動塊4-3,推動塊的間距為1.0米,是一輛運載工件車3的車長,鏈條旋轉時,其中一個推動塊推動運載工件車在軌道上向前勻速移動,正常情況下運載工件車每小時前進4米,即每15分鐘從炕道分別進出一輛運載工件車。

所述的散熱片加熱系統5採用導熱油供熱,導熱油經水煤漿燃燒爐加熱後通過油泵、油管道、各散熱片等組成循環導熱油路,根據流量閥控制各段溫度高低需求範圍,各散熱片供油管閥的啟閉由計算機自動控溫系統控制,設定旁通閥穩定油路供油壓力,配置電加熱輔助裝置提高恆溫性。

所述的溫度感測系統9採用溫度感測器在炕道內每隔2米處安裝一個溫度感測單元,探測炕道流水線內各段點的溫度參數,並將所有探測點的數據組合成曲線圖像,方便與工藝設定的升溫曲線直觀對照。

所述計算機控制系統10包括自動控溫系統和自動調速系統,自動控溫系統根據溫度感測系統輸入的信號驅動加熱系統的啟閉,以保證局部溫度的恆定性。所述的計算機自動調速系統根據產品固化工藝要求的設定自動控制調速電機的轉速,保證運載工件車的運行速度。

《炕道式熱固化流水線及其套用》裝配方法如下:將環形熱固化炕道殼體1按每4米一段在平坦的生產車間水泥地面上順序排列拼接組裝,每裝好一段殼體的同時把環形軌道2同時鋪設在環形熱固化炕道殼體1的底部與前一段環形軌道2用導軌夾板和螺拴固定連線起來,依次順延裝配後組裝成一條完整的炕道式鏡片加溫固化流水線,最後把工作車驅動系統4、熱風循環系統6、溫度感測系統9和計算機控制系統10進行電氣連線測試調整,達到設計要求。

一種炕道式熱固化流水線生產樹脂鏡片的套用。

將盛放製作鏡片單體的玻璃模具灌注單體,分層裝入運載工件車內,沿道叉8進入環形熱固化炕道殼體1右側的入口端,在工件車驅動系統4的動力驅動下進入炕道預備c區,使工件從炕道外的常溫狀態調整到升溫曲線的預備狀態,前行進入餘熱循環利用區域b段,也是進入了升溫曲線固化的初始段,前移進入炕道式加溫固化區域a段,在熱風循環系統的作用下,由溫度感測系統和計算機控溫系統配合按段提供工藝設定的最佳溫度,保證了工件在炕道里運行的過程就是工件接受升溫曲線的固化過程;完成熱固化後進入餘熱循環利用區域b段,通過餘熱循環風道7將熱量散除,進入c區,工件卸貨,經固化完畢。運載工件車3在炕道式熱固化流水線a段完成熱固化後進入餘熱循環利用區域b段,通過餘熱循環風道7將熱量散除,進入c區,工件卸貨,被卸載的工件車推入d區,待裝載新灌注的工件後沿道叉8按箭頭所指方向進入炕道熱固化流水線,進行下一輪作業。在傳統的鏡片單體固化方法中,通常使用單台電熱烘箱來獨立完成升溫曲線過程,一個升溫曲線過程需要經過21-24小時,受烘箱體積的限制,產品出產量的提增只有投入大量的烘箱,一個日產5萬副樹脂鏡片的工廠需要100台電熱烘箱,每台烘箱的監控、工件的運送都會由於人為因素造成不可預期的損失,工廠的現場管理難度大,每台烘箱的參數不一致性以及烘箱內空氣循環死角導致產品品質的不一致性是生產管理者難以解決的技術問題,每台烘箱升溫曲線完成後要消除殘留高溫所付出的製冷費用更是產品生產成本居高不下。

參照圖4:運載工件車延續前移進入炕道式加溫固化區域a段,在熱風循環系統6的作用下,由溫度感測系統和計算機控溫系統配合按段提供工藝設定的最佳溫度,保證了工件在炕道里運行的過程就是工件接受升溫曲線的固化過程。具體參數如下:(以1.499樹脂鏡片單體固化為例)

運載工件車在預備區用時90分鐘,行程6米後始進入升溫曲線固化區,在第1段區用時60分鐘,行程4米,工件從20攝氏度以下低溫勻升至37攝氏度,續在1-1.5段區用時30分鐘,行程2米,工件37攝氏度勻升至40攝氏度,從1.5至8.5段區用時420分鐘,行程28米,工件40攝氏度勻升至50攝氏度,從8.5至14.5段區用時360分鐘,行程24米,工件50攝氏度勻升至60攝氏度,從14.5至18.5段區用時240分鐘,行程16米,工件60攝氏度勻升至70攝氏度,從18.5至21段用時150分鐘,行程10米,其中自18.5至20.2段區工件由70攝氏度勻升至82攝氏度,然後工件在82攝氏度保溫狀態下持續54分鐘進入降溫區,完成了升溫曲線固化工藝的全過程。升溫曲線固化工藝部分總長84米,用時21小時,預備區和降溫區共長16米,用時4小時,炕道裝機總長度100米,工件運行總用時25小時。

炕道式固化流水線設計運載車的運行速度為4米/小時,運載工件車的車長為1米,則每隔15分鐘出產1車完成固化的半產品,每輛車工件裝載容量為600副,理論(24小時)日產量為57600副。

專利榮譽

2021年6月24日,《炕道式熱固化流水線及其套用》獲得第二十二屆中國專利優秀獎。