將所處理的固體破碎、研磨成細粉,增加固體與氣體的接觸面積,縮短顆粒內部的傳遞和反應距離。自下而上流經這些粉料的氣體,在達到一定速度時,會將固體顆粒懸浮起來,使之不斷運動,猶如流體,故稱流態化。此項技術已廣泛用於化工、冶金等領域。

基本介紹

- 中文名:流態化焙燒

- 外文名:liutaihuabeikao

- 類別:焙烤

- 特點:流態化

正文

△p=(ρs-ρf)(1-ε)H

其中ρs和ρf分別為固體顆粒和流體的重度;H為床高。再進一步,可將空隙度隨流速u在對數坐標上的近似線性關係寫成線性,即

u=utεn

其中空隙度指數n為這線性關係的斜率。

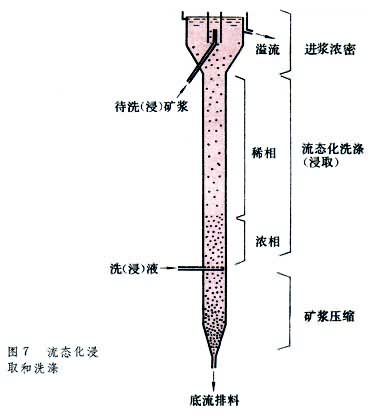

以上兩個近似處理,可將一般的液-固流態化的規律抽象為理想流態化。理想流態化這一概念對許多複雜的工程問題提供了簡化的途徑。例如對於同時加入和送出固體顆粒的流態化系統,就可採用液、固相對速度代替上式中的流速u,從而形成廣義流態化的關係式:其中ud為固體的速度。從這一關係,可以定量地描述流體向上或向下、顆粒向上或向下、稀相或濃相、受阻沉降或移動床輸送等多種流態化操作,甚至包括加速運動。

聚式流態化流動規律 以氣體-固體為代表的聚式流態化體系的行為與液-固散式流態化有本質上的不同。如圖1所示,在開始流態化後,固體床層起伏不已,床層壓降波動頻繁。圖8右下方用波動範圍的虛線代表這一不穩定的流動。超過臨界流態化的氣體,大部分以氣泡通過床層,因此床層的膨脹遠小於散式流態化。這種聚式流態化床又稱為鼓泡床,俗稱沸騰床。當氣速再進一步增大,氣泡逐步消失,而床中出現絮狀的固體密集體,時而形成,時而消失。這一狀態可見於快速流態化和載流過程中,此時,床層一般呈下部濃上部稀。圖8右中的凸形空隙度曲線表明,在同一流速下,床中同時存在濃、稀兩個相。

由此可見,上述現象可以歸納為兩種聚式流態化:①在鼓泡床中,氣體聚集為氣泡,成為非連續相,散布於周圍連續的乳相中;②在較高流速下,絮狀體成為非連續相,分散於連續的稀相中。顯然兩者之間的過渡,可看作為聚式流態化的一種倒置過程。

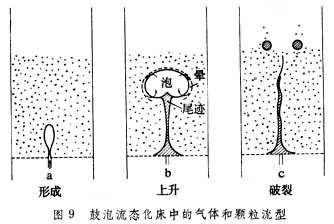

鼓泡床中氣體和顆粒的流型遠比散式流態化複雜。氣體從分布板孔中射出,先形成長形空穴,如圖9a所示,待其長大後,即與底板脫離,成為懸浮於周圍濃相或乳相中的單泡。除了基本上不含顆粒的空穴外,氣泡周圍有一外殼,如圖9b所示,其中的氣體在泡底進入泡內,在泡頂回入外殼。這一外殼稱為“暈”。泡底一般向上隆起,帶有從氣泡生成區的顆粒,隨著氣泡尾跡在乳相中上升。在達到床頂部界面時,氣泡破裂,如圖9c所示,尾跡中的顆粒一般形成環狀結構,撒於床面。氣泡尾跡中所夾帶的顆粒,在上升過程中不斷脫落,形成指形料柱。撒於料面的環狀體夾帶顆粒,則在氣泡周圍的乳相中再度下沉。鼓泡床中這種顆粒的流動混和機理,與散式流態化中以單獨顆粒為主、隨機行走產生離散的現象,完全不同。 流動模型及其數學模擬 基於上述流型,近年來提出了許多數學模型,用於定量地描述這一現象。最簡單的是將鼓泡床分割為氣泡區和乳相區的兩相模型。圖10表示了包括了暈的三相模型,即泡相、暈相和乳相。進入流態化床的氣流分為三部分,分別以uB、uC和uE的速度流入泡相B、暈相C和乳相E。泡相中顆粒甚少,氣-固反應一般可以忽略。在暈相和乳相中氣體按不同流型和固體反應。因此,在相鄰地區這三相中的氣體成分也不相同。泡相和暈相之間的氣體進行交換,在一定程度上使氣體成分趨於接近。同時,暈相和乳相之間的氣體以及固體顆粒也相互交換。按這一物理模型,即可寫出一組描述鼓泡床中氣-固行為的公式,為設計這種反應器提供方法。 具有顆粒集聚的快速流態化和載流過程中的氣體和顆粒的流動,又與鼓泡床截然不同。在這種聚式流態化中,床內的顆粒下濃上稀,已如前述。圖11左方表示出不同流速下這種空隙度分布。在中流速下,顯然下部有濃相床、上部有稀相床。在低流速下,濃相區變稠,空隙度下降,床面上移,甚至可超出設備頂部。同樣,在高流速下,濃相區稀釋,床面可下移至設備底部以下。圖11右方表示了用於數學模擬的物理模型。在任意床高z處,顆粒的密集體,在下部的濃相區按擴散規律向上轉移,而一旦進入上部較稀床層後,這些密集體又按重力而下沉、離析。在穩態下,向上的擴散和向下的離析的通量相等,由此可推導出空隙度隨床高的分布。

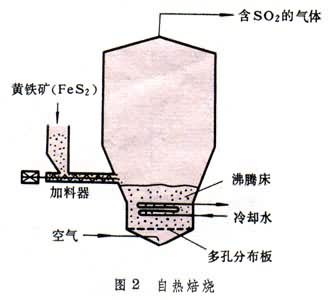

焙燒反應器的設計和研製流態化焙燒反應器的設計,與其他異相反應裝置一樣,必須依靠對顆粒與氣體之間反應機理和速率、顆粒內部以及顆粒與氣體之間熱量和質量的傳遞、以及顆粒和流體的流型的了解。簡單的設計包括對反應器及其尺寸的選擇以及操作制度的確定。較高級的設計則包括對某種特定礦物及其加工工藝,從化學和工程原理出發研製合理的焙燒反應器。

基本的異相化學反應的考查始於單粒礦物,如圖12左方所示。單一礦物本身不具孔隙,因此稱為堅粒。礦物反應的產物可為氣態物質或固態物質,後者或從外部剝落,不斷暴露新的反應界面,或者包裹在其外部,要求反應的氣體通過這產物層,向內擴散至反應界面,進行反應。外圍的氣體又需通過礦粒周圍的氣膜層向內擴散。設計中的一個重要問題是確定,整個單粒反應過程的主要阻力為化學反應還是氣體通過氣膜(或產物層)的擴散,也即是說,反應速度是化學反應控制還是擴散控制。只有在明確這一前提後,才能選擇合適的數學模型。一個常用的判據式為以下的無量綱數Da: 其中k為不包括擴散的本徵反應速率係數;De為擴散係數;R為顆粒的半徑。一般來說,若Da>25,需考慮由於擴散而帶來的阻力。

若礦粒本身為若干礦物的團粒,可將上述堅粒的基本模型組合成具有堅粒與堅粒之間有空隙擴散的松粒,如圖12b所示。這樣,在堅粒的氣膜和產品層之外,還需加上堅粒之間的擴散。可以構想,接近團粒外圍的堅粒由於粒間擴散離氣體主流近,要比位於內部的堅粒反應得更快,如圖12b所示。 在焙燒反應器中的眾多礦石顆粒,各自帶著它內部的堅粒,還與周圍的氣體一起,進行著具有各自特徵的、但並不是相互無關的運動,如圖12c所示。這種運動對反應器設計帶來新的粒群問題:反應不全的顆粒可能提前從連續操作的反應器中排出,而反應完全的顆粒卻可能留著不走;對於返回混合的氣體,也存在著類似的停留時間分布的問題。 參考書目

郭慕孫、莊一安:《流態化──垂直系統中均勻球體和流體的運動》,科學出版社,北京,1963。 郭慕孫:《流態化浸取和洗滌》,科學出版社,北京,1979。

D. Kunii & O. Levenspiel,Fluidization Eng-ineering,John Wiley & Sons,New York,1969.

J.F.Davidson & D.Harrison ed.,Fluidization,Academic Press,London,1971.

J. R. Grace et al.,Fludization,Proceedings of 1980 International Fluidization Conference,plenum,New York,1980.