基本介紹

- 中文名:注漿成型過程

- 外文名:Injection molding process

- 釋義:顆粒懸浮液體中,注入多孔質模具

- 階段:吸漿成坯階段

- 影響因素:泥漿顆粒度等

- 套用:成型工藝

注漿成型過程的階段

吸漿成坯階段

鞏固脫模階段

注漿成型種類

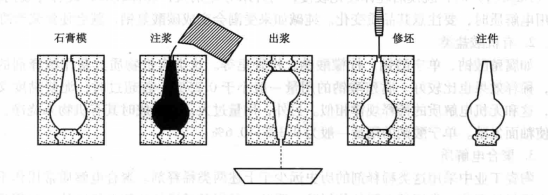

空心注漿

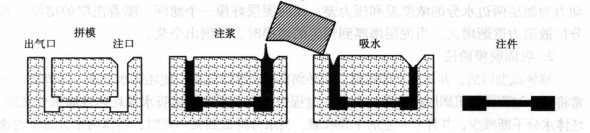

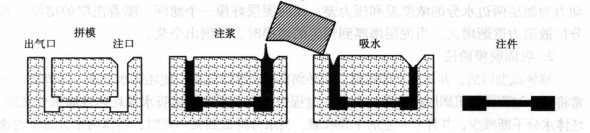

實心注漿

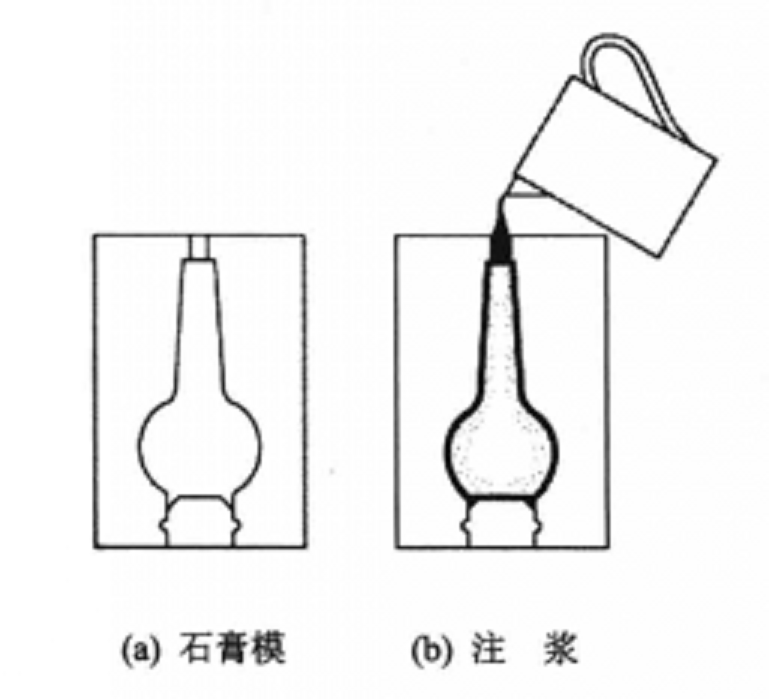

一般的注漿成型是基於多孔石膏模吸收水分的特性,其注漿過程基本上可分為三個階段。從泥漿注入石膏模後模壁吸水開始到形成薄泥層為第一階段。此階段的成型力為石膏模的毛細管力,即在石膏模毛細管力的作用下開始吸收泥漿中的水,使靠近...

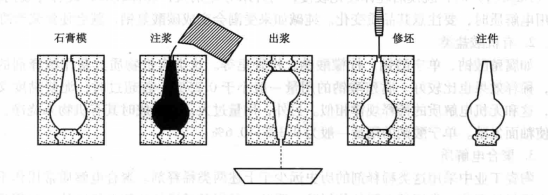

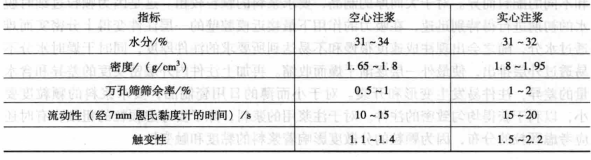

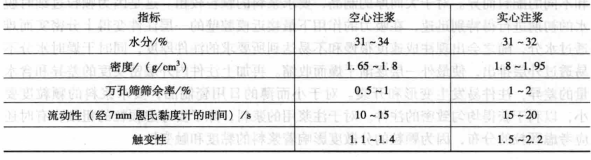

注漿成型的方式有空心澆注、實心澆注、壓力澆注、離心澆注、真空澆注等,其中空心澆注是最主要的澆注方式。(1)空心澆注 空心澆注的特點是石膏模不帶任何型芯,所以又稱單面澆注或單面吸漿。泥漿注入石膏模型後,在模腔內壁形成坯體的...

注漿成型是把泥漿澆注在石膏模中使之成為製品的一種成型方法。花瓶、品鍋、茶壺、糖缸、奶位、調愛等形狀較複雜的制元多果用注漿法成型。注槳成型法較為簡單,即將坯料製成的泥漿注入石膏模型中,因石膏棋有吸水性,所以,靠近模型...

用注漿成型取代壓坯成型生產衛生陶瓷,是衛生陶瓷生產史上第一次技術革命。到了二十世紀七十年代,國外先後研究成功了低壓快排水、中壓澆注和高壓澆注成型技術,使作業技術、作業環境、勞動強度和生產效率得到了很大的提高。潔具注漿在我國的...

陶瓷器成型是指陶瓷坯料製成具有一定形狀和規格的坯體的工作過程。陶瓷器成型方法有可塑成型、注漿成型和乾壓成型。產品簡介 使可塑狀態的坯料在外力作用下發生塑性變形而製成坯體的方法。這種坯料含水率一般為18~26%,應有較高的屈服...

《粉末冶金與陶瓷成型技術》是由劉軍、佘正國編寫,化學工業出版社於2005年8月發行出版。本書介紹了粉末燒結材料的特點,系統闡述了粉末冶金材料和陶瓷材料的成型技術,包括壓製成型、軋製成型、擠壓成型、注漿成型、熱壓注成型、注射成型等...

3.1先進陶瓷成型方法的分類64 3.2壓製成型方法66 3.2.1乾法壓製成型法67 3.2.2等靜壓成型法79 3.3可塑成型方法90 3.3.1擠壓成型法90 3.3.2軋膜成型法97 3.3.3注射成型法103 3.4漿料成型方法110 3.4.1注漿成型法111...

(1)注漿成型 注漿成型的成型過程包括物理脫水過程和化學凝聚過程,物理脫水通過多孔的石膏模的毛細作用排除漿料中的水分,化學凝聚過程是因為在石膏模表面CaSO4 的溶解生成的Ca2+提高了漿料中的離子強度,造成漿料的絮凝。在物理脫水和化學...

2、注漿成型法:注漿成型是氧化鋁耐磨陶瓷使用最早的成型方法。由於採用石膏模、成本低且易於成型大尺寸、外形複雜的部件。注漿成型的關鍵是氧化鋁漿料的製備。通常以水為熔劑介質,再加入解膠劑與粘結劑,充分研磨之後排氣,然後倒注入石膏...

值得注意的是:矽線石在選礦場浮選時,或多或少帶入浮選時所用的化學活性劑,這對製品成型時的注漿性能幹擾很大。注漿成型時,要慎重選擇結合劑,即電解質,才能滿足異型製品的成型要求。2工藝控制指標 ① 原料 矽線石精礦:Al O ≥...

96簡述硬質塊狀原料製備泥漿的流程。50 97簡述若進廠原料未經破碎加工、黏土與硬質原料共同粉磨、質量配料的情況下,注漿坯料製備的工藝流程。51 98衛生陶瓷注漿成型對泥漿性能有哪些要求?51 99泥漿的細度與粒度分布對澆注成型有...

注漿和模具簡介 78 印坯的步驟 82 單開模模具的製作步驟 86 模具的製作步驟 88 雙開模模具的製作步驟 92 注漿成型的步驟 96 畫廊:注漿成型及模具作品 98 藝術家簡介:Heather Mae Erickson 100 拉坯的簡介 102 拉坯機的種類 104 ...

(4)成型。批量生產的美術瓷多採用注漿成型。局部需用化妝土的,也在此過程完成。一件作品有多合模印成型的,其粘接在注漿凝乾後進行。通花瓶需寄貼浮雕或立體人物、花卉的,也在成型後的生瓷坯上進行。浮雕或立體人物,可用人工塑制...

3.1.4石蠟、微晶蠟及注射成型用其他材料 3.1.5矽樹脂及其他傳遞模成型用黏合劑 3.1.6聚乙烯及其他擠塑成型用黏合劑 3.2陶瓷型芯的自由流動成型 3.2.1灌漿成型 3.2.2注漿成型 3.2.3凝膠注模成型 3.2.4流延成型 3.3...

第四章 炻器的成型工藝 第一節 注漿成型 第二節 可塑成型 第三節 粘接與修坯 第四節 坯體的乾燥 第五節 施釉 第五章 炻器的裝飾工藝 第一節 裝飾分類 第二節 裝飾材料 第三節 裝飾方法 第六章 炻器的燒成工藝 第一節 燒...

三、注漿成型工藝流程 第六節 乾燥 一、乾燥機理 二、乾燥過程 三、乾燥制度 第七節 施釉 一、手工噴釉 二、機械手噴釉 三、靜電噴釉 第八節 燒成 一、衛生陶瓷坯體在燒成過程中的物理化學變化 二、燒成制度 第四章 衛生...

上述精陶質衛生陶瓷坯體製造方法,它包括原料稱取、泥漿製備、注漿成型、脫模乾燥等步驟,所述泥漿製備步驟的主要工藝參數如下:泥漿濃度(克/200毫升)360-380,細度(350目篩余%)6-10,吸漿速度(毫米/45分鐘)5-6.5,流動性V...

4.2.3 滾壓成型 136 4.2.4 旋壓成型 137 4.2.5 塑壓成型 139 4.2.6 擠壓成型 140 4.2.7 軋膜成型 141 4.3 注漿成型 141 4.3.1 注漿成型的特點及其影響因素 141 4.3.2 注漿過程中的物理-化學變化 147 4.3.3 ...

注漿成型的基本要求條件 注漿成型是基於能流動的泥漿和能吸水的模型來進行成型的。為了使成型順利進行並獲得高質量的坯體,必須對注漿成型所用泥漿的性能有所要求,其基本要求如下:① 流動性要好。即粘度要小,在使用時能保證泥漿在管道...

本書是哈里·費瑟兒以幫助製作陶瓷者學習了解製作過程中常見的一些問題及拯救這些問題的方法為目的編寫的。本書分為四章:黏土和素坯出現的問題;注漿成型出現的問題;施釉和施釉以後出現的問題;裝飾以後出現的問題。圖書目錄 引言 作者...

411成型方法分類112 412成型方法的選擇112 42注漿成型113 421注漿成型的特點及影響因素113 422陶瓷坯體的注漿成型115 43乾壓成型116 431乾法壓制的基本原理116 432壓制過程坯體的變化118 43...

成型是指將混合好的材料製成各種形狀。成型過程可能包括:1)擠出,如製造磚的過程;2)壓製成型;3)注漿成型,如在製造馬桶、洗臉盆和陶瓷雕像燈裝飾品的時候。成型過程將會生產出一個用於乾燥的零件坯。零件坯比較軟,長時間放置會...