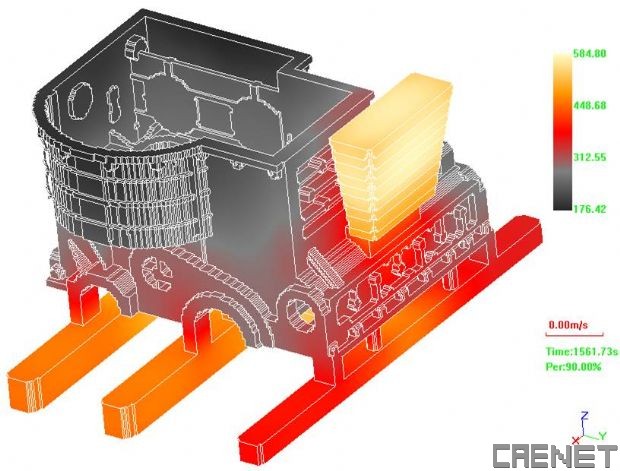

注溫即澆注溫度。在冶煉過程中隨著澆注溫度的提高,夾雜可上浮時間延長,但鋼錠完全凝固時間也隨之加長,延長生產周期。縮松區域有減小的趨勢,二次縮孔有增大的趨勢。不同澆注溫度下, 鋼錠的凝固順序均是由鋼錠底部逐漸向鋼錠頂部移動的,隨著時間的推移,底盤的冷卻作用逐漸變小,側模的冷卻作用逐漸增強,導致凝固前沿呈狹長的V字形。

基本介紹

- 中文名:注溫

- 外文名:The injection temperature

- 學科:冶金工程

- 領域:鋼鐵

- 定義:澆注溫度

- 影響:鋼錠質量

注溫即澆注溫度。在冶煉過程中隨著澆注溫度的提高,夾雜可上浮時間延長,但鋼錠完全凝固時間也隨之加長,延長生產周期。縮松區域有減小的趨勢,二次縮孔有增大的趨勢。不同澆注溫度下, 鋼錠的凝固順序均是由鋼錠底部逐漸向鋼錠頂部移動的,隨著時間的推移,底盤的冷卻作用逐漸變小,側模的冷卻作用逐漸增強,導致凝固前沿呈狹長的V字形。

注溫即澆注溫度。在冶煉過程中隨著澆注溫度的提高,夾雜可上浮時間延長,但鋼錠完全凝固時間也隨之加長,延長生產周期。縮松區域有減小的趨勢,二次縮孔有增大的趨勢...

上注法(The injection method)是指鋼水直接或經中間漏斗從模型上口注入鋼錠模,注前準備作業簡單,耐火材料消耗少,鋼水收得率高,但開澆時易引起鋼水飛濺,從而...

溫灸筒是由內筒(裝艾藥用)和外筒(裝內筒用)組合而成的一種特製的筒狀金屬灸具。...... 注:溫灸中藥粉也可不用。溫灸器裝入艾絨 溫灸器由內、外筒組成,...

小鋼錠和高寬比大、錐度小的鋼錠縮孔缺陷一般也較重;注溫高或注速快,會助長縮孔發展。為消除縮孔影響,普通碳素鋼的鋼錠切頭率一般為6%~17%,合金鋼鋼錠切頭...

指控制澆注操作順行和保證鋼錠質量良好的澆注操作要素,主要有鎮靜時間、注溫、注速等。 鎮靜時間 從出鋼完畢到開始澆注,鋼水在盛鋼桶內的靜置及傳擱時間。必要...

沸騰鋼注溫高時,鋼錠初始凝固速度減慢,CO氣體排出時間滯後、排出的強度弱,將對模內沸騰起抑制作用,使堅殼帶減薄,甚至有氣溝與蜂窩氣泡相通,在沸騰末期排氣劇烈,...

1 簡介 2 鋼錠縮孔 3 縮孔的形成 4 補縮的主要措施 5 注溫 縮孔殘餘簡介 編輯 縮孔殘餘(Shrinkage of the residual)是指鋼錠表面呈現出的形狀不規則的中...

豐迪拉克是美國威斯康星州東部城市,在密爾沃基城西北104公里,正當豐迪拉克河流注溫尼貝戈湖入口處。人口3.5萬。...

在生產中,造成菜花頭的具體原因是:沸騰鋼過氧化,注溫過高、注速過快、封頂不良;化學封頂的封頂劑加入量不足;低溫鋼封頂晚,渣量多,加封頂劑後未充分攪拌;瓶口...