簡介

氣體回收裝置是對生產中的廢氣進行

回收再利用,採用該系列裝置是一項降低生產成本,節約

能源,提高經濟效益的有力措施。

概述

氫氣回收裝置主要用於

鎢鉬行業還原工序排出的廢氫,收集廢氫後進入預處理

系統,經增壓後由

冷卻器冷卻,汽水他離器分離水份,然後進入純化裝置主體部分,對氫氣進行精製

處理,經處理後的氫氣中含氧量≤5ppm,H

2O≤10ppm,N

2≤900ppm。氫氣回收裝置分為中壓回收和常壓回收,中壓回收氫氣的增壓由

壓縮機進行,而常壓回收則由

羅茨風機來完成。

氬氣回收純化裝置是對區熔單晶矽爐排出的氬氣進行回收處理,通過膜片壓縮機穩壓器進入氬氣純化裝置主體部分進行純化處理,使氬氣純度達到99.999%以上。

氦氣回收裝置一般按照用戶要求,以非標準型號提供,其純度為99.999%以上。

活性炭纖維(ACF)有機氣體吸附回收系統

在

印刷、塗布、複合、石油化工、製藥、

電子元件等生產過程中,大量排放各種高濃度的有機廢氣,不僅造成了

環境污染,同時浪費了大量寶貴的資源。

北京偉伯康科技發展有限公司致力於

環保產品的研製開發,引進先進的國外技術,生產研製出新一代的高科技環保系統——活性炭纖維(ACF)有機氣體吸附回收系統。

該系統使用優質

不鏽鋼材質為箱體,利用活性炭纖維耐吸附、易脫附的物理特性做介質,採用水蒸氣為脫附劑,將吸附在活性炭纖維中的有機溶劑脫附帶入冷凝罐。經過冷凝,將有機溶劑和

水蒸汽的混合物被冷凝下來流入分層槽,通過重力沉降分離,達到氣體溶劑回收的目的。分離後的水排放至廠方化學污水系統,集中處理後排放。系統運行過程中所有的動作切換,均由自動控制系統完成。

系統特點

1)

工藝流程簡單,操作方便,自動化程度高。

2)吸附容量大,吸附再生速度快,吸附效率高,

回收率高。

3)設備結構緊湊,占地面積小。

4)有卓越的安全性能,適用於易燃易爆場所。

5)

性能穩定,設備運行環境為常壓,能耗小,運行成本低。

6)設備操作彈性大,可承受較高的溫度、壓力、風量、濃度的波動。

7)投資回報期短,通常一年內可回收投資成本。

8)設備使用壽命10年以上,活性炭纖維的更換周期為1-3年。

適用有機物種類

烴類:苯、

甲苯、二甲苯、正乙烷、

石腦油、護膜揮髮油、

環乙烷、甲基環乙烷、二氧雜環乙烷、稀釋劑、汽油等。

鹵烴:三氯乙烯、

全氯乙烯、二氧乙烷、二氯甲烷、

三氯苯、三氯甲烷、四氯化碳、氟利昂類等。

酮類:

丙酮、MEK(甲乙酮)、MIBK(甲基異丁[甲基]酮)、環己酮等。

醚類:甲醚、

乙醚、甲乙醚、THF(四氫呋喃)、甲基溶纖劑等。

醇醛類:甲醇、乙醇、異丙醇、丁醇、甲醛、乙醛、

糠醛等。

氯乙烯、丙烯酸、

醋酸乙烯等。

吸附回收過程簡介

吸附系統可分為2-5個吸附室,由程式自動進行控制,自動切換,交替進行吸附解吸(乾燥)等工藝過程。排放的廢氣經過排氣管道,簡易除塵處理後進入吸附器室進行吸附。吸附一定數量

有機物的活性炭纖維,用水蒸汽進行解吸,解吸出的有機物和水蒸氣一起進入

冷凝器中,經冷凝的有機物和水進入分層槽直接回收,經重力分層,上層的有機物自動溢流至儲槽進行回收,下層的冷凝水排入廢水處理系統,對溶於水的有機物則可以需進一步處理回收。此種循環連續運行。系統運行過程中所有的動作切換,均由

PLC系統自動完成,整個系統無人值守。

成品油儲罐揮發氣體回收系統

隨著我國國民經濟的持續穩定增長,社會對成品油的需求量越來越大。成品油中含有大量的輕烴組分,具有很強的揮發性,以致成品油在生產、儲存、運輸、裝卸過程中不可避免的會產生油氣的揮發。由此會帶來以下幾個方面的問題:

(1)油品的損耗所造成的經濟損失。

(2)油品的辛烷值降低造成油品質量下降。

(3)油氣揮發到空氣中,構成潛在的火災危險,給安全生產帶來嚴重隱患。

(4)大量的烴類污染物排放到空氣中,對附近環境造成嚴重污染。

油氣回收系統介紹

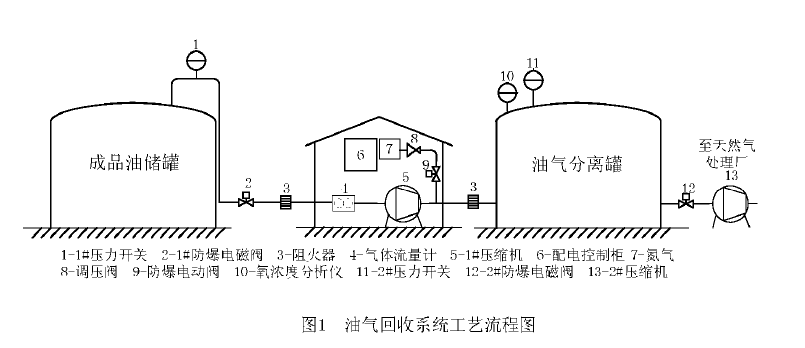

該裝置主要由壓力開關、防爆電磁閥、氣體流量計、壓縮機、防爆電動閥、氧濃度分析儀、氮氣源、油氣分離罐以及配電控制系統組成。其中兩台壓力開關分別安裝在成品油儲罐的量油口和油氣分離罐排氣口上,防爆電磁閥安裝在油氣回收管道上,氮氣源、防爆電動閥及壓縮機安裝在機房內,配電及控制系統安裝在電控室內。

油氣回收工藝流程首先對油氣分離罐內的空氣進行置換,將氮氣充人油氣分離罐中,降低氧氣濃度,避免油氣與空氣混合後發生爆炸事故。安裝在油氣分離罐上的氧濃度分析儀檢測出的儲氣罐氧濃度低於時,允許油氣回收系統運行。當成品油儲罐內揮發氣體壓力達到壓力開關上限時,壓力開關給控制系統發出信號,控制系統自動打開防爆電磁閥及壓縮機,將油氣從成品油儲罐中抽出,揮發出來的油氣在壓縮機的作用下經阻火器,氣體流量計進人油氣分離罐,當成品油儲罐內氣體壓力降至壓力開關下限時,壓力開關發出信號,控制系統自動關閉防爆電磁閥和壓縮機,停止抽氣。當分離出來的油氣氣體壓力達到壓力開關壓力上限時,控制系統自動打開防爆電磁閥及壓縮機,將回收的油氣傳輸至天然氣處理廠另作處理。油氣回收系統的核心設備是控制系統內的,它指揮著油氣回收系統的有序運行。

油氣分離技術

油氣回收的核心技術是將油氣從空氣中分離出來。目前,主要的油氣回收方法有吸附法、冷凝法、吸收法、膜分離法等。其中,膜分離法是較為先進的油氣回收方法。成品油儲罐揮發出來的氣體經過阻火器後,通過壓縮機壓縮送至膜分離器。加壓後的混合氣體同時進人膜分離器,由於油氣比空氣更容易通過薄膜,從而實現了油氣與空氣的分離。經膜分離器分離後,將空氣排放到大氣中,油分子則被收集起來進行回收利用。