簡介

在橡膠工業中,柱式平帶平板硫化機是使用較早的一種機型,我國過去使用的平帶平板硫化機也多為柱式結構,但目前則多採用框式結構。框式平帶平板硫化機與柱式平帶平板硫化機相比,具有以下優點:在一定的中心距下,允許安裝較大直徑的液壓缸,從而可減少液壓缸數量,並且結構簡單,維修量少;上橫樑受力合理,所需的斷面模量遠比柱式的小,可以減輕重量;製造安裝簡單,管路配置隱蔽,整機外形整齊美觀。框式平帶平板硫化機單個框板的側向剛度比立柱差,但是由於框式平帶平板硫化機的機架均為由多個框板組合而成,因此整機具有足夠的側向剛度。

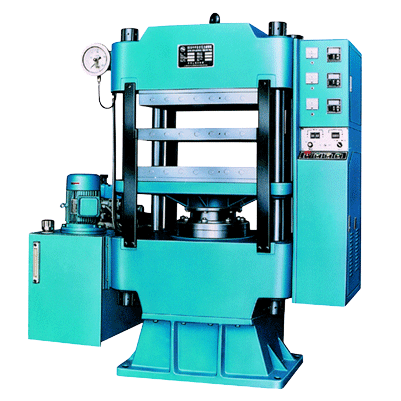

50噸壓力成型機

50噸壓力成型機優點參數

平板硫化機優點

①在一定的中心距下,允許安裝較大直徑的液壓缸,從而可減少液壓缸數量,並且結構簡單,維修量少;

②上橫樑受力合理,所需的斷面模量遠比柱式的小,可以減輕重量;

③製造安裝簡單,管路配置隱蔽,整機外形整齊美觀。

技術參數

電熱式平板硫化機的電熱管主要用於硫化機模板加熱,採用不鏽鋼管或普通鐵管制作,分為單頭、雙頭管,並針對產品在工作狀態下,管表面溫度很高,及熱態絕緣及泄漏電流要求,內部設計採用高溫氧化鎂粉及抗氧化發熱線,必要時可諮詢金港灣技術部,選擇耐高溫不鏽鋼管,充分考慮安裝和使用環境,並對元件封口要求採用特殊處理,以滿足客戶對設備發熱元件安全及壽命需求。

平板硫化機電熱管的技術參數主要有:硫化機型單頭髮熱管的工作電壓為220(V)或380(V),使用功率依據模板使用溫度製作,管徑常見的有14mm、16mm、18mm等,材質可選用SUS304無縫管,硫化使用狀況為模板加熱,表面採用拋光、發黑處理,封口採用玻璃封口、環氧樹脂,膠水,電氣性能為長期放置絕緣值大於50MΩ,泄漏電流小於0.5mA。

平板硫化機的主要技術要求:使用溫度通常為180-200°C,常規電熱管的表面負荷做到3-7W/平方厘米,保證平板硫化機模板的表面溫度均勻,模板孔距的合理排列,使得熱板表面溫差控制在最小範圍,同時考慮電熱管安裝使用的方便,一般採用星形接法。

平板硫化機電熱管是專門為電熱平板硫化機設計的電熱元件。平板硫化機是橡膠製品的主要硫化設備,其熱板表面溫差是衡平板硫化機的主要性能指標,造成熱板表面溫差較大的主要原因有兩個:1、外界環境溫度影;2、電熱管的間距排布設計,因此,解決電熱平板硫化機熱板表面溫差問題的關鍵是找出最小溫差與電熱管間距排列的關係。

作用

橡膠平板硫化機主要用於硫化平型膠帶,它具有熱板單位面積壓力大,設備操作可靠和維修量少等優點.平板硫化機的主要功能是提供硫化所需的壓力和溫度.壓力由液壓系統通過液壓缸產生,溫度由加熱介質所提供. 按工作層數可有單層和雙層之分:按液壓系統工作介質則可有油壓和水壓之分。

在平板硫化機橡膠工業中,柱式平帶平板硫化機是使用較早的一種機型,我國過去使用的平帶平板硫化機也多為柱式結構,但目前則多採用框式結構.框式平帶平板硫化機與柱式平帶平板硫化機相比,具有一定的優勢。

設備功能

1、熱板正常硫化時間各測點間相互差值控制±3°C。

2、考慮到加熱溫度的均勻性,每塊熱板應分多段蒸汽進出(7.7米分三段),並在每層熱板安裝溫度感測器。

3、在控制台上PLC觸摸顯示屏的溫度顯示、壓力顯示及溫度、壓力超限報警系統。提示各層溫度值偏差及壓力,以便操作者採取適當措施。

4、設備的硫化溫度能控制在145—160°C之間,壓力控制0.8Mpa—24Mpa之間。

5、PLC及控制系統有以下功能:

(1)貯存硫化過程各點溫度、系統壓力、時間數據。

(2)同屏顯示當前時間-溫度、時間-壓力,及隨時查詢歷史數據,以便追溯質量問題。

(3)胎面花溝排氣順暢,排氣時的壓力、排氣時的秒數、排氣次數可在屏上設定。

(4)排完氣後硫化加壓過程最多可分6級逐步加壓,用戶可在可設定每級加壓值和間隔時間,設定後整個硫化過程自動完成。

機型特點

1、動模板快速上升、慢速鎖緊、快速下降功能。關模快轉慢與排氣快轉慢可分別調整,提高生產效率。

2、產品硫化成型時油泵電機停止工作,並具有自動壓力補償功能並油泵停機延時。油路配置更為合理、可靠。

3、放氣時間、放氣次數、加熱溫度、硫化時間均可設定,操作方便。

4、具有自動、半自動兩種工作模式。設定常規硫化機工作方式程式Ⅰ?傳遞模工作方式?程式Ⅱ?滿足特殊膠料的工藝要求。

5、油壓油缸套用了先進技術,密封可靠,壽命長。

6、電氣系統採用PC全電腦控制,全觸控螢幕,控制更為方便、準確、可靠。

7、液壓站採用進口技術的齒輪泵和中高壓葉片泵組合,液壓器件,比例壓力流量複合閥控制。噪聲小,能耗低。

工作原理

一、工作過程

將沒有硫化的半成品裝入模型後,將模型置於兩層熱板之間的間隙中,(對於無模型製品如膠帶、膠板直接放入熱板之間)。然後向液壓缸內通液壓介質(油或水),柱塞便推著活動平台及熱板向上或向下運動,並推動可動平板壓緊模具或製品。在進行上述運動同時向加熱平板內通加熱介質,從而使模型(或製品)獲得硫化過程所需的壓力和溫度,經一段時間(硫化周期)以後,製品硫化完畢,這時將液壓缸內的液壓介質排除,由於柱塞在本身自重(或雙作用缸的液壓)作用下下降,便可取出製品。

二、工作原理

在平板硫化機工作時熱板使膠料升溫並使橡膠分子發生了交聯,其結構由線型結構變成網狀的體形結構,這是可獲得具有一定物理機械性能的製品,但膠料受熱後,開始變軟,同時膠料內的水份及易揮發的物質要氣化,這時依靠液壓缸給以足夠的壓力使膠料充滿模型,並限制氣泡的生成,使製品組織結構密緻。如果是膠布層製品,可使膠與布粘著牢固。另外,給以足夠的壓力防止模具離縫面出現溢邊、花紋缺膠、氣孔海綿等現象。

分類

由於平板硫化機的使用範圍廣,因此它的種類很多,一般可從以下幾種不同角度來考慮:

一、按用途不同可分為

1.橡膠模製品平板硫化機

2. 橡膠平帶平板硫化機

3.橡膠V帶平板硫化機

4.橡膠板平板硫化機

二、按傳動系統可分為

1.液壓式平板硫化機——(套用較多)

2.機械式平板硫化機——(套用較少)

3.液壓機械式平板硫化機

三、按操縱系統可分為

1.非自動式平板硫化機

2.半自動式平板硫化機

3.自動式平板硫化機

四、按平板加熱方式可分為

1.蒸汽加熱平板硫化機——(工廠常用)

2.電加熱平板硫化機——(在無熱源或熱源較遠的場合使用。特點是溫高、易控制、無泄漏,但成本高。實驗 室所使用的實驗平板硫化機就是這種加熱方式的平板硫化機。)

3.過熱水加熱平板硫化機——(工廠常用)

五、按結構不同可分為

1、按機架結構分為:柱式、框式、側板式、連桿式、迴轉式平板硫化機

2、按加熱平板的加熱層數分為:單層式和多層式平板硫化機

3、按液壓缸的數目分為:單液壓缸和多液壓缸式平板硫化機

4、按液壓缸的位置分為:上缸式和下缸式平板硫化機;垂直式和橫臥式平板硫化機。

維護保養

硫化機作為輸送帶接頭工具,在使用過程中和使用結束後後,也要同其他工具一樣,進行維護和保養,以延長使用壽命。目前我公司出品的硫化機,只要使用保養得當,其使用壽命為8年。

硫化機的維護保養時應注意以下問題:

1、硫化機存放環境應保持乾燥、通風良好,避免因潮濕導致電器線路潮濕;

2、不要在雨天在室外使用硫化機,防止電控箱及加熱板進水;

3、如果工作環境潮濕、多水,在拆卸搬運硫化機時,應在地面用物品墊高,不要讓硫化機同水直接接觸;

4、如果在使用過程中,因操作不當導致加熱板進水,應首先聯繫廠家進行維修。如果需要進行應急搶修,可將加熱板上蓋板打開,先將水倒出,然後將電控箱設定為手動操作,加溫到100℃,保持恆溫半個小時,將線路烘乾,在在手動狀態下進行皮帶膠接。同時應及時聯繫生產廠家,進行線路的整體更換。

5、硫化機在較長時間內不需要使用的情況下,應每隔半個月對加熱板進行加熱(溫度設定在100℃),保持溫度半個小時左右。

6、每次使用結束後,應當將水壓板內的水放乾淨,尤其是冬季,如果水不能放乾淨,往往導致水壓板膠皮過早老化,水壓板使用壽命降低;

正確的放水方式是,在硫化保溫結束後,硫化機未拆卸前進行。如果在機器拆卸後放水,有可能導致水壓板內的水無法徹底排出。

安全操作

1、操作時穿戴好防護用品,不得使用濕手套。

2、硫化時先預熱平板,檢查平板層間有無雜物,其它部位是否正常。 -

3、壓力表、溫度計要保持靈敏、有效,根據安全及工藝條件,嚴格掌握汽壓、油壓及硫化溫度。

4、裝入硫化模具時,手不得伸入平板間,以防燙手、擠傷,發現問題應停車處理。使用的模具要擺放平穩,以防跌落砸傷。

5、操作完畢,切斷電源,關閉水、氣閥,將模具放回指定地方。

注意事項

1、使用電磁閥操縱的機台,操縱人不得亂動電磁閥,發生故障時,必須找電氣和儀表人員檢修,檢修前,必須切斷電源。

2、開動拉出機和夾板時,先鳴鈴、喊號聯繫,未得到回訊,不得開動。操作中,不得將手伸進夾板內。非本機人員,不得任意上夾板或按電鈕。前後拉出機開動時,操作人距輥筒0.5米以外。

3、換墊鐵時,要穩、準,不得用力過猛,串換墊鐵之前,必須通知鍋頭周圍人員閃開,防止傷人。

4、撿頂鐵時,必須待中熱板和上熱板完全脫離後進行。頂鐵全部撿完後,方可放下鐵板。

5、下鍋翻鐵板時,手嚴禁伸入鍋內,上鍋時,上下熱板距離10厘米之內,不準將手伸進熱板之間,發現問題,應停機處理。

6、拿成品卷取用的鐵棍時,要拿穩、拿牢。行走時,注意地下障礙物,並注意輕放,避免砸傷手腳。

7、開動包裝機時,前後進行檢查,以防傷人,引帶頭時,兩人必須距輥筒0.5米。互相配合好,點車引頭後,再開車。

8、吊成品時,先檢查鋼絲繩是否損壞,起吊時,必須先發出信號,調運物下面,不準站人。吊半成品時,鋼絲繩必須掛在卷帶輥的槽內。

9、往導開架上吊裝半成品時,必須二人操作在導開架二側缺口方向必須一致,放好後,將卡套擋好。

10、在使用電鑽或擦鍋機時,必須先檢查是否安全可靠,電氣線路是否破損,發現問題,必須修好後再用。

11、搬運擦鍋機時,幾個人應相互配合好,穩拿穩放。換砂紙時,必須將螺絲上緊,電器開關要由專人負責,以免發生意外。

12、 硫化尼龍輸送帶,冷定時長帶下不準往返過人。

常見故障

壓力不正常的故障分析和排除方法

故障現象 | 故障分析 | 排除方法 |

沒有壓力 | 油泵吸不進油液 | 油箱加油、換過濾器等 |

油液全部從溢流閥回信箱 | 調整溢流閥 |

泵的定向控制裝置位置錯誤 | 檢查控制裝置線路 |

泵的驅動裝置扭斷 | 更換、調整聯軸器 |

壓力偏低 | 減壓閥或溢流閥設定值過低 | 重新調整 |

減壓閥或溢流閥損壞 | 修理或更換 |

泵轉速過低 | 檢查原動機及控制器 |

壓力不穩定 | 油液中有空氣 | 排氣、堵漏、加油 |

溢流閥內部磨損 | 修理或更換 |

油液被污染 | 沖洗、換油 |

壓力過高 | 溢流閥、減壓閥或卸荷閥失調 | 重新設定調整 |

變數泵的變數機構不工作 | 修理或更換 |

溢流閥、減壓閥或卸荷閥設壞或堵塞 | 更換、修理或清洗 |

液壓泵常見故障分析與排除方法

故障現象 | 故障分析 | 排除方法 |

不出油、輸油量不足、

壓力上不去 | 吸油管或過濾器堵塞 | 疏通管道,清洗過濾器,換油 |

軸向間隙或徑向間隙過大 | 檢查更換有關零件 |

連線處泄漏,混入空氣 | 緊固各連線處螺絲,避免泄漏,嚴防空氣混入 |

油液黏度太高或油液溫度太高 | 正確先用油液,控制溫升 |

噪聲嚴重,壓力波動厲害 | 吸油管及過濾器堵塞 | 清洗過濾器使吸油通暢 |

吸油管密封處漏氣或油液中有泡 | 在連線部位或密封處加點油或更換密封圈,回油管口應在油麵下,與吸油管要有一定距離 |

油位低 | 加油液 |

泵軸承損壞 | 檢查軸承部分溫升 |

供油量波動 | 更換或修理輔助泵 |

油液過髒 | 沖洗,換油 |

泵軸頸油封漏油 | 漏油管道液阻大,使泵體壓力升高到超過油封需要的耐壓值 | 檢查泵體上的泄油口是否用單獨油管 |

換向閥的故障分析及排除方法

故障現象 | 故障分析 | 排除方法 |

滑閥不換向 | 滑閥卡死 | 拆開清洗贓物,去毛刺 |

具有中間位置的對中彈簧折斷 | 更換彈簧 |

操作壓力不夠 | 操作壓力必須大於0.35MPa |

電磁鐵線圈燒壞或電磁鐵推力不足 | 更換電磁鐵線圈 |

液控換向閥油路無油或被堵塞 | 檢查原因並消除 |

電磁鐵控制的方向

閥作用時有響聲 | 滑閥卡住或摩擦過大 | 修研或調配滑閥 |

電磁鐵不能壓到低 | 校正電磁鐵高度 |

電磁鐵鐵心接觸面不平或接觸不良 | 清除污物,修正電磁鐵鐵心 |

零部件

硫化機的受力部件

液壓缸內產生的壓力作用到上下橫樑之間。

橫樑:橫樑在工作中受彎曲,立柱受拉伸。橫樑與立柱產生相當大的應力,因為即使是很小的硫化機也會產生2—6兆牛頓的力。所以在橫粱與立柱上產生很大應力。為了確保結構強度及剛度,橫樑與立柱都做成實體的。橫樑一般都用鑄鐵澆鑄而成。根據零件等強度的條件來選擇橫粱的形狀。最大彎距在橫樑的中部,因而中部應力最大。

立柱

立柱是用鋼製造的,上那有螺紋,用螺母將立柱固定在橫樑上。大型硫化機螺母有時做成開口的,以便於安裝。立柱式結構的平板硫化機應該裝配得非常精確,以便使上作負荷均勻分布在所有立柱上。在立柱產生彎曲、橫粱不平行情況下,個別零部件將會產生危險應力,並導致損壞。框架式平板硫化機裝有組合式或全焊接框架。它的各個部件完成的功能和立柱及橫樑相同,並根據同樣的原理進行計算。般比立柱式硫化機輕,可在製造廠內進行組裝,而大型立柱式平板硫比機,立柱和橫樑可遠運用戶廠進行組裝。

動力液壓缸

對於任一種液壓平板硫化機來講,動力液壓缸都是極重要的部件。液壓缸工作時內壓達到33兆帕。液壓缸有的用鑄鐵,有的用鍛鋼製成。液壓缸上有一個法蘭盤,以便固定在橫樑上,還開有工作液體的進出孔,還留有溝槽,以便安裝密封圈。液壓缸內裝有柱塞,柱塞承受工作液體的壓力,柱塞從缸內升起時,把這個力傳遞結硫化機加熱平板。柱塞應能承受工作液的外壓,柱塞是一個一端封閉的厚壁鑄扶圓筒,柱塞外表面要加上很精細,以使與這個表面相配的密封圈密封良好,工作液體在壓力下不溢漏在液壓缸和柱塞的下部做成平台,其平台互相接觸並限制柱塞向下移動的極限位置。 柱塞的上作行程是單方向的。當液壓缸的工作腔與大氣壓接通,柱塞在平板和自重的作用下向下移動。平扳硫化機的這套工作系統只有在工作缸位於平板硫化機下部,以及打開平板硫化機所需的力不大的條件下才能採用。如果動力缸位於平板硫化機的上部或者打開硫化機需要很大的力(壓鑄機或者模型固定在平板上的平板硫化機),就必須用活塞來代替硫化機中的柱塞或者在硫化機上安裝專用往復行程的液壓缸(回程液壓缸)。

柱塞的密封

雖然在活塞式液壓傳動系統中,活塞在液體壓力作用下可以雙向遠動,但液壓平板硫化機很少採用活塞式結構,團活塞式平板硫化機和柱塞式平板硫化機比較,活塞式平板硫化機製造複雜,價格昂貴。除此之外,還需實話塞桿軸助密封裝置。液壓缸中柱塞的密封裝置是平板硫化機的重要裝置,硫化機所產生的壓力和完成給定生產周期能力全靠密封圈完好地工作來保證。

硫化機平板

硫化機平板用於安放硫化製品的模型,通過平板向模型傳遞壓力,加熱模型。硫化機平板在導軌中移動。在拄塞的作用下,平板的上行程不受限制,可以直達上平板。下行程受限制,為此,在導軌上裝有定位擋鐵,以確定每塊平板下限位置,同時保證平板之間的間隔距離,以便安放製品模型。平板由鑄鐵或者鋼製成,它具有很高的強度和精確的尺寸。為加熱在平板內開有通道,以使供熱介質(蒸汽)或者安裝電加熱元件。電加熱是一種較先進和可靠的方法。平板加熱均性(平板中部和邊緣表面溫度均勻)是平板硫化機的一個非常重要的性能,這個性能可以決定成品的質量。在平板內安放加熱器時,要考慮到能形成一個均勻的溫度場,平板表面溫度差不得超過±12°C。目前正在進行有關平板感應加熱的研究工作。感應加熱系統可以確保溫度調節具有更大的柔和性和平板加熱的均勻性。蒸汽加熱平板要裝備輸入蒸汽和冷凝水排出管路系統。所有管路都有專用的密封裝置,以保證營路同平板一起移動時,輸入蒸汽的密封不被破壞。當平板層數很多時,蒸汽管路要占用很多地方並使硫化機的維護困難。

平板硫化機主要零部件結構

為了控制平板硫化機的工作,必須採用若干個分配裝置。當平板硫化機在工作行程和硫化時,分配裝置將液壓缸和高壓進油管接通,當要打開硫化機時,分配裝置將液壓缸和排油管路接通。這種按制平板硫化機的分配裝置被稱為分配器。分配器有滑閥式、旋塞式和閥門式幾種。

最簡單的滑閥式分配器。閥體上有一個圓柱孔。具有兩個因環4的滑閥3安裝在孔內,兩個圓環精密地和閥體內腔相配合。滑閥在彈簧的作用下可向左移動,也可線上圈1所產生的力的作用下向右移動。閥體上有通道(鑽孔),通道5和平板硫化飢液壓缸工作腔相連通。高壓液體從通道7進入,通道8和回油箱的管路接通。由此可看出,滑閥的圓環把液體迴路切斷。高壓液提管路相通往工作缸腔的管路相連。平板硫化機處於保壓狀態。

當電磁線圈斷電叫,彈簧推到閥桿向左移動。第一個圓環移動後,打開與液體徘出管路相接通的孔。此時第二個圓環封住高壓液體輸入管道。結果液壓缸內的液體流出,平板硫化機打開。

在工業上使用的平板硫化機中,通常使用更複雜、更完善的滑閥式分配器。但是這種分配器也有一些嚴重缺點,以致限制了它的套用。在這種分配船中滑閥應非常精密地和閥體內表面配合。滑閥內面稍有一點缺陷或者是磨損都有可能失去密封性,以致使分配器失靈。滑閥式分配路只能用在以油作為工作液體的個板硫化機上。

旋塞式分配器的缺點是難於實現機械化操作,轉換過程慢。旋塞式分配器通常安裝在小型或者手動操作的設備上。

在硫化機控制系統中使用品最廣泛的是閥門式分配器,這種分配器可以用手動開關,也可藉助於氣缸和電磁線圈控制。

在具有很多液壓件而月結構複雜的硫化機上,每條液體輸入和排出管路上都裝有一個電磁控制閥或氣動控制閥,由控制儀表統一控制,可保證按所需的次序啟動各個閥門。

為防止閥芯關閉時衝擊,通常在閥芯下部用錐形管,隨著閥芯接近底座,錐形管使底座流通斷面逐漸減小,液體流平穩緩慢地被切斷。電磁閥採用優質耐腐蝕鋼材製造。

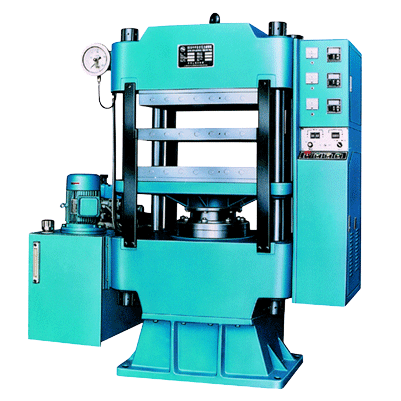

50噸壓力成型機

50噸壓力成型機