概念

工業節水技術是指可提高工業用水效率和效益、減少水損失、可替代常規水資源等的技術。它包括直接節水技術和間接節水技術。直接節水技術是指直接節約用水,減少水資源消耗的技術。間接節水技術是指本身不消耗水資源或者不用水,但能促使降低水資源消耗的技術。技術往往是相關聯的,大多數節水技術也是節能技術、清潔生產技術、環保技術、循環經濟技術。發展節水技術對促進節能、清潔生產、減少污水排放保護水源和發展循環經濟有重大作用。

政策大綱

工業用水主要包括冷卻用水、熱力和工藝用水、洗滌用水。其中工業冷卻水用量占工業用水總量的80%左右,取水量占工業取水總量的30-40%。火力發電、鋼鐵、石油、石化、化工、造紙、紡織、有色金屬、食品與發酵等八個行業取水量約占全國工業總取水量的60%(含火力發電直流冷卻用水)。

用水重複利用

大力發展和推廣工業用水重複利用技術,提高水的重複利用率是工業節水的首要途徑。

1.1 大力發展循環用水系統、串聯用水系統和回用水系統。推進企業用水網路集成技術的開發與套用,最佳化企業用水網路系統。鼓勵在新建、擴建和改建項目中採用水網路集成技術。

1.2 發展和推廣蒸汽冷凝水回收再利用技術。最佳化企業蒸汽冷凝水回收網路,發展閉式回收系統。推廣使用蒸汽冷凝水的回收設備和裝置,推廣漏汽率小、背壓度大的節水型疏水器。最佳化蒸汽冷凝水除鐵、除油技術。

1.3 發展外排廢水回用和“零排放”技術。鼓勵和支持企業外排廢(污)水處理後回用,大力推廣外排廢(污)水處理後回用於循環冷卻水系統的技術。在缺水以及生態環境要求高的地區,鼓勵企業套用廢水“零排放”技術。

冷卻節水技術

發展高效冷卻節水技術是工業節水的重點。

2.1 發展高效換熱技術和設備。推廣物料換熱節水技術,最佳化換熱流程和換熱器組合,發展新型高效換熱器。

2.2 鼓勵發展高效環保節水型冷卻塔和其他冷卻構築物。最佳化循環冷卻水系統,加快淘汰冷卻效率低、用水量大的冷卻池、噴水池等冷卻構築物。推廣高效新型旁濾器,淘汰低效反衝洗水量大的旁濾設施。

2.3 發展高效循環冷卻水處理技術。在敞開式循環間接冷卻水系統,推廣濃縮倍數大於4的水處理運行技術;逐步淘汰濃縮倍數小於3的水處理運行技術;限制使用高磷鋅水處理技術;開發套用環保型水處理藥劑和配方。

2.4 發展空氣冷卻技術。在缺水以及氣候條件適宜的地區推廣空氣冷卻技術。鼓勵研究開發運行高效、經濟合理的空氣冷卻技術和設備。

2.5熱力和工藝系統。在加熱爐等高溫設備推廣套用汽化冷卻技術。應充分利用汽、水分離後的汽。

工業生產的熱力和工藝系統用水分為鍋爐給水、

蒸汽、

熱水、

純水、

軟化水、

脫鹽水、

去離子水等,其用水量居工業用水量的第二位,僅次於冷卻用水。節約熱力和工藝系統用水是工業節水的重要組成部分。

3.1 推廣生產工藝(裝置內、裝置間、工序內、工序間)的熱聯合技術。

3.2 推廣中壓產汽設備的給水使用除鹽水、低壓產汽設備的給水使用軟化水。推廣使用閉式循環水汽取樣裝置。研究開發能夠實現“零排放”的熱水鍋爐和蒸汽鍋爐水處理技術、鍋爐氣力排灰渣技術和“零排放”無堵塞濕法脫硫技術。

3.3 發展乾式蒸餾、乾式汽提、無蒸汽除氧等少用或不用蒸汽的技術。最佳化蒸汽自動調節系統。

3.4 最佳化鍋爐給水、工藝用水的製備工藝。鼓勵採用

逆流再生、

雙層床、清洗水回收等技術降低自用水量。研究開發鍋爐給水、工藝用水製備新技術、新設備,逐步推廣

電去離子淨水技術。

洗滌節水技術

在工業生產過程中洗滌用水分為產品洗滌、裝備清洗和環境洗滌用水。

4.1 推廣逆流漂洗、噴淋洗滌、汽水沖洗、氣霧噴洗、高壓水洗、振盪水洗、高效轉盤等節水技術和設備。

4.2 發展裝備節水清洗技術。推廣可再循環再利用的清洗劑或多步合一的清洗劑及清洗技術;推廣乾冰清洗、微生物清洗、噴淋清洗、水汽脈衝清洗、不停車線上清洗等技術。

4.3 發展環境節水洗滌技術。推廣使用再生水和具有光催化或空氣催化的自清潔塗膜技術。

4.4 推廣可以減少用水的各類水洗助劑和相關化學品。開發各類高效環保型清洗劑、微生物清洗劑和高效水洗機。開發研究環保型溶劑、

乾洗機、離子體清洗等無水洗滌技術和設備。

給水和廢水處理

5.1 推廣使用新型濾料高精度過濾技術、汽水反衝洗技術等降低反洗用水量技術。推廣回收利用反洗排水和沉澱池排泥水的技術。

非常規水資源利用

6.1 發展

海水直接利用技術。在沿海地區工業企業大力推廣海水直流冷卻和海水循環冷卻技術。

6.2 積極發展海水和苦鹹水淡化處理技術。實施以海水淡化為主,兼顧滷水製鹽以及提取其他有用成分相結合的產業鏈技術,提高海水淡化綜合效益。通過擴大海水淡化裝置規模、實施能量回收等技術降低海水淡化成本。發展海水淡化設備的成套化、系列化、標準化製造技術。

6.3 發展

採煤、

採油、

採礦等礦井水的資源化利用技術。推廣礦井水作為礦區工業用水和生活用水、農田用水等替代水源套用技術。

快速堵漏修復技術

降低輸水管網、用水管網、用水設備(器具)的漏損率,是工業節水的一個重要途徑。

7.1 發展新型輸用水管材。限制並逐步淘汰傳統的鑄鐵管和鍍鋅管,加速發展機械強度高、剛性好、安裝方便的水管。發展不泄漏、便於操作和監控、壽命長的閥門和管件。

7.2 最佳化工業供水壓力、液面、水量控制技術。發展便捷、實用的工業水管網和設備(器具)的檢漏設備、儀器和技術。

7.3 研究開發管網和設備(器具)的快速堵漏修復技術。

計量管理

工業用水的計量、控制是用水統計、管理和節水技術進步的基礎工作。

8.1 重點用水系統和設備應配置計量水錶和控制儀表。完善和修訂有關的各類設計規範,明確水計量和監控儀表的設計安裝及精度要求。重點用水系統和設備應逐步完善計算機和自動監控系統。

8.2 鼓勵和推廣企業建立用水和節水計算機管理系統和資料庫。

8.3 鼓勵開發生產新型工業水量計量儀表、限量水錶和限時控制、水壓控制、水位控制、水位感測控制等控制儀表。

重點節水工藝

節水工藝是指通過改變生產原料、工藝和設備或用水方式,實現少用水或不用水。它是更高層次(節水、節能、提高產品質量等)的源頭節水技術。

9.1 大力發展和推廣

火力發電、

鋼鐵、

電石等工業乾式除灰與乾式輸灰(渣)、高濃度灰渣輸送、沖灰水回收利用等節水技術和設備以及冶煉廠乾法收塵淨化技術。

9.2 推廣燃氣—蒸汽聯合循環發電、潔淨煤燃燒發電技術。研究開發使用天然氣等石化燃料發電等少用水的發電工藝和技術。

9.3 推廣

鋼鐵工業融熔還原等非高爐煉鐵工藝,開發薄帶連鑄工藝。推廣煉焦生產中的乾熄焦或低水分熄焦工藝。

9.4 鼓勵加氫精制工藝,淘汰油品精製中的酸鹼洗滌工藝。

9.5 發展合成氨生產節水工藝。採用低能耗的脫碳工藝替代水洗脫除二氧化碳、低熱耗苯菲爾工藝和MDEA脫碳工藝;推廣全低變工藝、NHD脫硫、脫碳的氣體淨化工藝;發展以天然氣為原料制氨;推廣醇烴化精製及低壓低能耗氨合成系統;以重油為原料生產合成氨,採用乾法回收炭黑。

9.6 發展尿素生產節水工藝。在新建裝置推廣採用CO2和NH3汽提工藝。推廣水溶液全循環尿素節能節水增產工藝。中、小型尿素裝置推廣尿素廢液深度水解解吸工藝。

9.8 發展燒鹼生產節水工藝。推廣離子膜法燒鹼,採用三效逆流蒸發改造傳統的順流蒸發。推廣萬噸級三效逆流蒸發裝置和高效自然強制循環蒸發器。

9.9 發展純鹼生產節水工藝。氨鹼法工廠推廣真空蒸餾、乾法加灰技術。

9.10 發展硫酸生產酸洗淨化節水工藝和新型換熱設備,逐步淘汰水洗淨化工藝和傳統的鑄鐵冷卻排管。

9.11 發展紡織生產節水工藝。推廣使用高效節水型助劑;推廣使用生物酶處理技術、高效短流程前處理工藝、冷軋堆一步法前處理工藝、染色一浴法新工藝、低水位逆流漂洗工藝和高溫高壓小浴比液流染色工藝及設備;研究開發高溫高壓氣流染色、微懸浮體染整、低溫電漿加工工藝及設備。

鼓勵紡織印染加工企業採用天然彩棉等節水型生產原料,推廣天然彩棉新型製造技術。

9.12 發展造紙工業化學製漿節水工藝。推廣纖維原料洗滌水循環使用工藝系統;推廣低

卡伯值蒸煮、漂前氧脫木素處理、封閉式洗篩系統;發展無元素

氯或全無氯漂白,研究開發適合草漿特點的低氯漂白和全無氯漂白,合理組織漂白洗漿濾液的逆流使用;推廣中濃技術和過程智慧型化控制技術;發展提高鹼回收黑液多效蒸發站二次蒸汽冷凝水回用率的工藝。發展機械漿、二次纖維漿的製漿水循環使用工藝系統;推廣高效沉澱過濾設備白水回收技術,加強白水封閉循環工藝研究;開發白水回收和中段廢水二級生化處理後回用技術和裝備。

9.13 發展食品與發酵工業節水工藝。根據不同產品和不同生產工藝,開發乾法、半濕法和濕法製備澱粉取水閉環流程工藝。推廣脫胚玉米粉生產酒精、

澱粉生產味素和檸檬酸等發酵產品的取水閉環流程工藝。推廣高濃糖化醪發酵(

酒精、

啤酒、

味素、

酵母、

檸檬酸等)和高濃母液(味素等)提取工藝。推廣採用雙效以上蒸發器的濃縮工藝。淘汰澱粉質原料高溫蒸煮糊化、低濃度糖液發酵、低濃度母液提取等工藝。研究開發啤酒麥汁一段冷卻、酒精差壓蒸餾裝置等。

9.14 發展油田節水工藝。推廣最佳化注水技術,減少無效注水量。對特高含水期油田,採取細分層注水,細分層堵水、調剖等技術措施,控制注入水量。推廣先進適用的油田產出水處理回注工藝。對特低滲透油田的采出水,推廣精細處理工藝。注蒸汽開採的稠油油田,推廣稠油污水深度處理回用注汽鍋爐技術。研發三次採油采出水處理回用工藝技術。推廣油氣田施工和井下作業節水工藝。

9.15 發展煤炭生產節水工藝。推廣煤炭採掘過程的有效保水措施,防止礦坑漏水或突水。開發和套用對圍岩破壞小、水流失少的先進採掘工藝和設備。開發和套用動篩跳汰機等節水選煤設備。開發和套用乾法選煤工藝和設備。研究開發大型先進的脫水和煤泥水處理設備。

9.16 推廣水泥窯外分解新型乾法生產新工藝,逐步淘汰濕法生產工藝。

節水技術

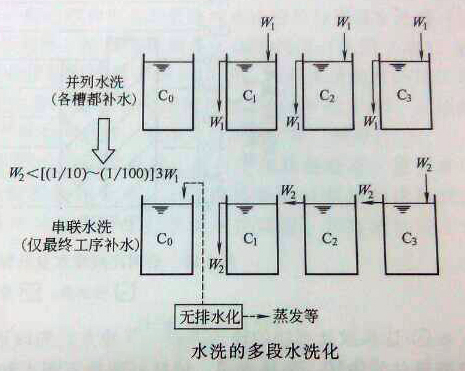

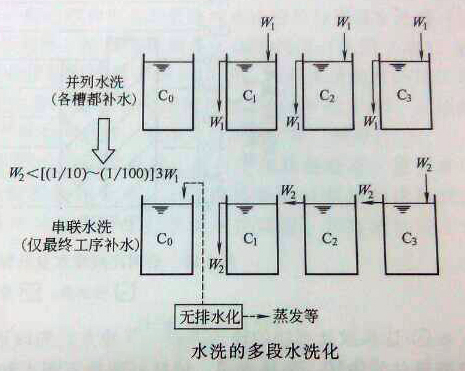

1、逆工序補水法。傳統的補水法是向各水洗槽工序獨立補加新鮮自來水,通過

溢流排放,耗水量很大,水利用率低。逆工序補水法是將新鮮自來水通過噴淋或直接補加到最後一道水洗槽工序,逆工序溢流到前一道水洗槽工序,即將污染度低的清洗水不斷補充到前道水洗工序,降低清洗水的污染度,到最前一道水洗槽溢流排放。基於將多道水洗布置成串聯梯級方式,與各段排水相比,可削減到[(1/10)~(1/100)]3W

1程度(見右圖1)

圖1 水洗的多段水洗化

圖1 水洗的多段水洗化2、預噴洗法。它是在逆工序補水法的基礎上由溢流改為預噴洗(噴管設定在兩工序間的瀝水段上),從被塗物上流下的水流入(補給)前道工序,使被處理件帶到下道工序的處理液減少(約不小於20%,相對而言,起增加水洗次數的作用),提高清洗效率和水的利用率,減少處理藥劑的消耗。四室噴射式清洗機預噴洗的流程如右圖2。

圖2四室噴射式清洗機預噴洗的流程

圖2四室噴射式清洗機預噴洗的流程3、熱水洗、與脫脂和脫脂工序的補水不直接補加自來水,可4補加或通過預清洗法,補加脫脂工序後的清洗水;磷化也可不直接補加自來水,可補加或通過預清洗補加磷化工序後的清洗水,以提高水的利用率,減少污水排放量。

4、開發採用長效新型液體表面調整劑替代

鈦表面調劑,減少表調工序的耗水量。膠體鈦表調劑穩定性差,不受產量影響,而隨時間老化,每周都需要更新一次(即清槽排放),且對被工件帶入的脫脂成分的穩定性也差,因此,需經常補給藥劑,表調液需連續自動更新。新型液體

表面調整劑不隨時間老化,即使經過30日也還保持表調作用。對被工件帶入的脫脂液成分的耐久性增強,可使表調工序的排水量及廢棄物量降低60%以上(見右圖3)。

圖3表調藥液排水量及廢棄物發生量的試算

圖3表調藥液排水量及廢棄物發生量的試算5、選擇被處理物的輸送方式、裝掛方式和改進工件結構,使被處理物帶液量儘可能少。選擇最佳的輸送、裝掛方式,使被處理物不積水和不兜水。如前處理、電泳塗裝線採用最新的Rodip-3旋轉浸漬輸送機後,轎車車身的帶液量,可由10~12L/台減少到1.0L/台以下(與推桿鏈和擺桿輸送方式相比較),沖洗水量可以減少25%。如果瀝水時間過長或工件局部有積水,則應改進產品設計,增開必要的工藝孔排液。

6、清洗水淨化後循環再生利用。為提高水的循環利用率,

脫脂、

磷化後的清洗水不排放,經淨化(採用

納米過濾或反滲透

RO)後,替代自來水或純水再利用。如鋅鹽磷化處理後清洗水的再處理法(如右圖4所示)。又如採用ED-RD和純水濾液(VEW-Filtrat,即

電泳後清洗的最後的純水清洗排放水經RO裝置再生處理替代新鮮純水)。實現電泳後清洗完全閉合,達到幾乎“零”排放。

圖4磷化後清洗水的循環再利用流程圖

圖4磷化後清洗水的循環再利用流程圖

圖1 水洗的多段水洗化

圖1 水洗的多段水洗化 圖2四室噴射式清洗機預噴洗的流程

圖2四室噴射式清洗機預噴洗的流程 圖3表調藥液排水量及廢棄物發生量的試算

圖3表調藥液排水量及廢棄物發生量的試算

圖4磷化後清洗水的循環再利用流程圖

圖4磷化後清洗水的循環再利用流程圖