多相催化反應歷程

在多相催化中有一個單獨的催化劑相,這就使得多相催化反應的過程變得複雜起來。在反應條件下,反應物和產物多數為氣態物質,而催化劑大多數採用多孔固體,其內部的表面積極其廣大,一般每克

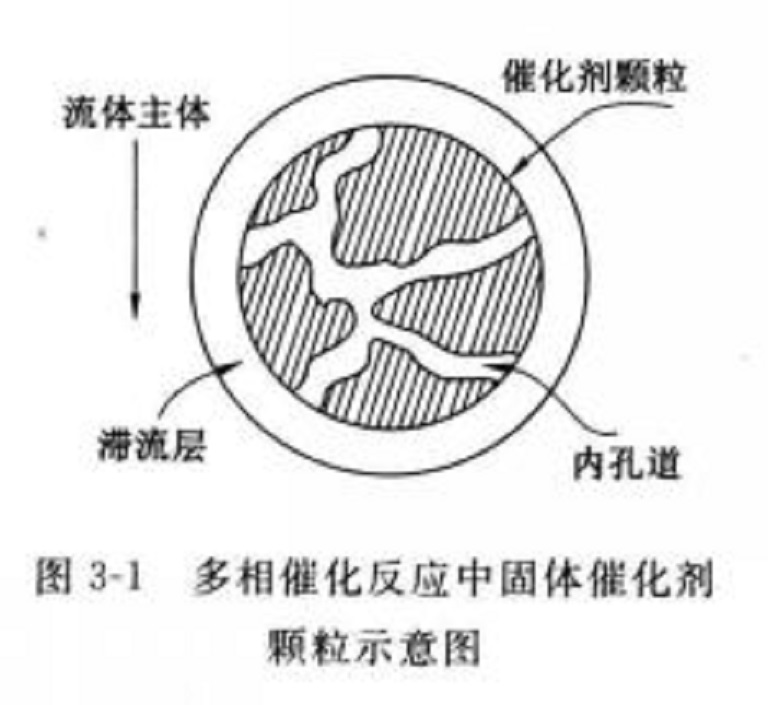

催化劑的內表面積達數百平方米之多,顆粒的外表面積與之相比微不足道。化學反應主要是在催化劑的內表面上進行的。因此反應組分不僅要向外表面擴散,而且還要向顆粒內部擴散,然後在顆粒內表面上進行反應。產物則沿著相反方向從顆粒內表面向流體主體擴散。因此,多相催化反應要經歷以下步驟:

①反應物向催化劑表面擴散;

②反應物在催化劑內表面上吸附;

③被吸附的反應物在催化劑表面上遷移、化學重排和反應;

④產物從催化劑表面上脫附;

⑤產物由催化劑表面向流動主體擴散。

傳質過程

在反應條件下催化劑顆粒周圍由反應物分子、產物分子和稀釋劑等混合物組分形成一穩定層流層,一個反應物分子必須穿過此層流層才能到達催化劑顆粒的外表面。因為層流層阻礙這種流動,故在顆粒的外表面和氣流層之間形成一濃度梯度。

流體與催化劑外表面處的傳質阻力主要集中在圍繞催化劑顆粒周圍、厚度在1mm以下的層流邊界層內。層內平行於顆粒表面的流體速度變化極大,在顆粒外表面處,流體速度為零,而在邊界層與流體主體的交界處,其速度與流體主體的速度相等。因此流體的物理化學性質、流體力學性質將影響到傳質速率,此外顆粒的粒度也影響到傳遞過程的速率。

傳質係數k

G隨流體質量速度增加而增加,因而組分A從流體主體向催化劑外表面傳遞的速率也隨流體質量速度增加而加快。這表明流體質量速度越低,外擴散對多相催化反應過程的影響越大。但大多數情況下,實際生產的流體質量速度相對較大,屬於外擴散控制的多相催化反應過程不多。這種過程多是高溫反應,如在Pt合金網上NH

3及CH

4氧化成HCN的過程,無孔Ag催化劑上CH

3OH氧化成HCHO,在Ag催化劑上濃縮H

2O的分解,汽車廢氣淨化器中CO及烴類催化氧化等,外擴散阻力一般不可忽略,甚至為外擴散控制。

多相催化劑

多相催化劑又稱非均相催化劑,呈現不同相的反應中,即和它們催化的反應物處於不同的狀態。例如,在生產人造黃油時,通過固態鎳(催化劑),能夠把不飽和的植物油和氫氣轉變成飽和的脂肪。固態鎳是一種多相催化劑,被它催化的反應物則是液態(

植物油)和氣態(

氫氣)。一個簡易的非均相催化反應包含了反應物吸附在催化劑的表面,反應物內的鍵因十分脆弱而導致新的鍵產生,但又因產物與催化劑間的鍵並不牢固,而使產物出現。現已知許多催化劑具有發生吸附反應的不同可能性的結構位置。