吹損是指轉爐金屬料吹煉損失吹損,由化學損失和機械損失兩部分組成。在煉鋼生產中鋼鐵料成本占總成本的80%以上,而轉爐冶煉過程的轉爐吹損在總的鋼鐵料中仍通過改進原料結構和爐前冶煉工藝、採用少渣煉鋼工藝、減少噴濺降低吹損;減少倒渣帶鋼,加強管理等措施來降低轉爐鋼鐵料消耗,增強企業競爭力。

基本介紹

- 中文名:吹損

- 外文名:blowing loss

- 含義:轉爐金屬料吹煉損失吹損

- 組成:由化學損失和機械損失兩部分組成

- 類型:復吹轉爐的吹損、頂吹轉爐

- 減緩措施:適當降低吹灰介質的壓力等

物質介紹

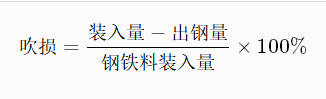

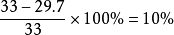

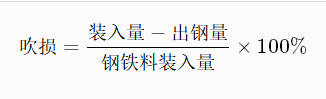

吹損計算

吹損計算

吹損是指轉爐金屬料吹煉損失吹損,由化學損失和機械損失兩部分組成。在煉鋼生產中鋼鐵料成本占總成本的80%以上,而轉爐冶煉過程的轉爐吹損在總的鋼鐵料中仍通過改進原料結構和爐前冶煉工藝、採用少渣煉鋼工藝、減少噴濺降低吹損;減少倒渣帶鋼,加強管理等措施來降低轉爐鋼鐵料消耗,增強企業競爭力。

吹損計算

吹損計算

吹損是指轉爐金屬料吹煉損失吹損,由化學損失和機械損失兩部分組成。在煉鋼生產中鋼鐵料成本占總成本的80%以上,而轉爐冶煉過程的轉爐吹損在總的鋼鐵料中仍通過...

轉爐吹煉時,由於雜質和金屬的氧化、噴濺、氣化和排查時夾帶金屬等所造成的金屬損耗占所裝入金屬量的比例。是轉爐冶煉的一項技術經濟指標。通常用裝入的金數量和成品...

後吹是指轉爐煉鋼時吹煉到鋼水含碳量≤0.08%、脫碳速率顯著減小後仍繼續吹氧冶煉的一種不當的操作。該詞來源於托馬斯煉鋼法的後吹期。這種操作使鋼中氧、氮...

煙突屋瓦等將被吹損 7 (10) 23 (32) 10 暴風 Storm 24.5-28.4 48-55 89-102 55-63 375.2-504.1 機帆船航行極危險 猛浪翻騰波峰高...

把瓜類等作物匍匐在地面上的蔓每隔一定距離壓以土塊,使莖蔓定向生長,以便管理,並能使植株受光良好,促生不定根以增加吸收能力及防止莖蔓和幼果被風吹損。 ...

煙突屋瓦等將被吹損 7 (10) 23 (32) 10 狂風 Violent storm 24.5-28.4 48-55 89-102 55-63 375.2-504.1 機帆船航行極危險 猛浪翻...

煙突屋瓦等將被吹損 7 (10) 23 (32) 10 狂風 Violent storm 24.5-28.4 48-55 89-102 55-63 375.2-504.1 機帆船航行極危險 猛浪翻...

煙突屋瓦等將被吹損 7 (10) 23 (32) 10 暴風 24.5-28.4 48-55 89-102 55-63 375.2-504.1 機帆船航行極危險 海面一片白浪,能見...

煙突屋瓦等將被吹損 7 (10) 23 (32) 10 狂風 Violent storm 24.5-28.4 48-55 89-102 55-63 375.2-504.1 機帆船航行極危險 猛浪翻...

煙突屋瓦等將被吹損 7 (10) 23 (32) 10 狂風 Violent storm 24.5-28.4 48-55 89-102 55-63 375.2-504.1 機帆船航行極危險 猛浪翻...

煙突屋瓦等將被吹損 7 (10) 23 (32) 10 狂風 Violent storm 24.5-28.4 48-55 89-102 55-63 375.2-504.1 機帆船航行極危險 猛浪翻...

機帆船行駛困難,猛浪驚濤,海面漸呈洶湧,浪花白沫增濃,減低能見度。煙突屋瓦等將被吹損。 [1] 9級風蒲福風級 編輯 蒲福風級是英國人弗朗西斯·蒲福(Francis ...

煙突屋瓦等將被吹損 7 (10) 23 (32) 10 狂風 Violent storm 24.5-28.4 48-55 89-102 55-63 375.2-504.1 機帆船航行極危險 猛浪翻...

煙突屋瓦等將被吹損 7 (10) 23 (32) 10 狂風 Violent storm 24.5-28.4 48-55 89-102 55-63 375.2-504.1 機帆船航行極危險 猛浪翻...

煙突屋瓦等將被吹損 7 (10) 23 (32) 10 狂風 Violent storm 24.5-28.4 48-55 89-102 55-63 375.2-504.1 機帆船航行極危險 猛浪翻...