用氣態反應原料在固態基體表面反應並澱積成固體薄層或薄膜的工藝過程,類似於汽相外延工藝。60年代,隨著積體電路平面技術的發展,化學汽相澱積工藝受到重視而得到迅速發展。當時主要是常壓下的化學汽相澱積,稱為常壓化學汽相澱積工藝。

基本介紹

- 中文名:化學汽相澱積工藝

- 外文名:CVD

- 迅速發展時間:60年代

- 迅速發展原因:隨著積體電路平面技術的發展

正文

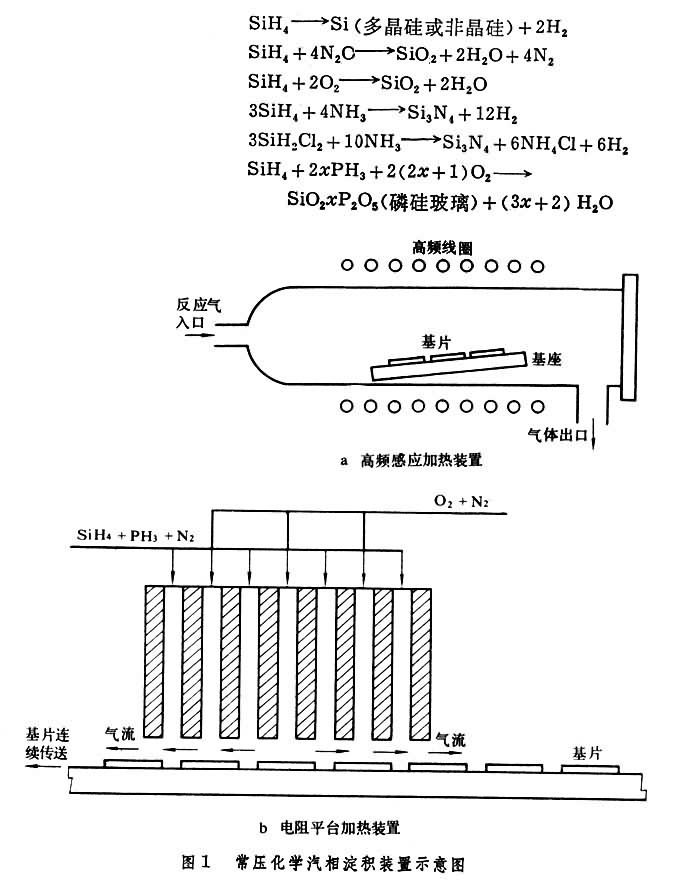

化學汽相澱積工藝常用於製造導電薄膜(如多晶矽、非晶矽)或絕緣薄膜(如氧化矽、氮化矽和磷矽玻璃等)。這些薄膜經過光刻和腐蝕,可形成各種電路圖案,與其他工藝相配合即可構成積體電路。常見的澱積薄膜的化學反應式如下:

SiH4+4N2O─→SiO2+2H2O+4N2

SiH4+2O2─→SiO2+2H2O

3SiH4+4NH3─→Si3N4+12H2

3SiH2Cl2+10NH3─→Si3N4+6NH4Cl+6H2

SiH4+2xPH3+2(2x+1)O2─→

SiO2·xP2O5(磷矽玻璃)+(3x+2)H2O

3NbCl4+GeCl4+8H2─→Nb3Ge+16HCl

4Fe(CO)5+3O2─→2Fe2O3+20CO

與物理汽相澱積薄膜工藝(如蒸發、濺射、離子鍍等)相比,化學汽相澱積具有設備簡單和成本低的優點,化學汽相澱積工藝,也可用於製造體材料,例如,高純三氯矽烷用氫還原,在加熱的矽棒上不斷澱積出矽,使矽棒變粗,形成棒狀高純矽錠,成為製備半導體矽單晶的原料。

常壓化學汽相澱積 圖1a是高頻感應加熱的常壓化學汽相澱積裝置,感應受熱基座通常用石墨製成,在基座上放置片狀的襯底。例如,以單晶矽片為襯底,在矽片上澱積氧化矽、氮化矽、多晶矽或磷矽玻璃等薄膜。圖1b是電阻平台加熱的多噴頭常壓化學汽相澱積裝置,用矽烷、磷烷或氧為原料,以氮氣釋稀,在400℃左右澱積氧化矽或磷矽玻璃。連續傳送裝置可以提高產量並改善均勻性。

相關知識

CVD (Chemical Vapor Deposition) 指把含有構成薄膜元素的氣態反應劑或液態反應劑的蒸氣及反應所需其它氣體引入反應室,在襯底表面發生化學反應生成薄膜的過程。在超大規模積體電路中很多薄膜都是採用CVD方法製備。

化學氣相澱積特點:澱積溫度低,薄膜成份易控,膜厚與澱積時間成正比,均勻性,重複性好,台階覆蓋性優良。

化學氣相澱積是把含有構成薄膜元素的氣態反應劑引入反應室,在晶圓表面發生化學反應,從而生成所需的固態薄膜並澱積在其表面。

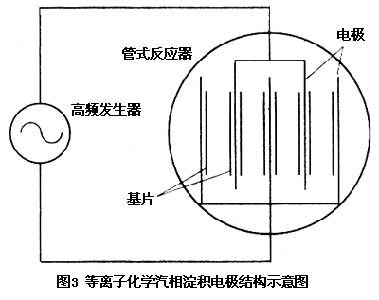

目前,在晶片製造過程中,大部分所需的薄膜材料,不論是導體、半導體,或是介電材料,都可以用化學氣相澱積來製備,如二氧化矽膜、氮化矽膜、多晶矽膜等。它具有澱積溫度低,薄膜成分和厚度易控,薄膜厚度與澱積時間成正比,均勻性與重複性好,台階覆蓋好,操作方便等優點。其中澱積溫度低和台階覆蓋好對超大規模積體電路的製造十分有利。因此是目前積體電路生產過程中最重要的薄膜澱積方法。目前常用的有常壓化學氣相澱積、低壓化學氣相澱積以及電漿增強化學氣相澱積等。