引言簡介

剪下散斑干涉技術是一種光學

干涉技術。而

計算機圖像處理技術的引進則大大加快了測試數據的獲取和數字圖像處理速度。使得剪下散斑干涉的實時監測和原位檢測成為可能。由於剪下散斑干涉是光學檢測方法,其干涉是物體表面散射的光再分光後形成干涉,因此散斑干涉對環境的要求不高,而且是非接觸和全場檢測。基於以上優點,使得剪下散斑干涉技術在各種領域中得以套用。

剪下散斑干涉技術原理

散斑的形成是由於物體表面的粗糙而形成的散射造成的。所以散斑也攜帶了物體粗糙表面的信息,如果物體表面發生變化,則散斑也會發生相應的變化。因此,我們就可以通過散斑來研究物體表面的形狀、位置變化、受力情況等等。

然而,由於散斑的特點,想從一副散斑圖中分析出物體表面的相關信息是非常困難的,所以,人們開始使用兩幅散斑圖進行疊加干涉,來觀察干涉結果和物體表面信息的關係。即散斑干涉技術,隨著實驗技術和計算機的發展,散斑干涉逐漸產生了電子散斑干涉、剪下散斑干涉和數字散斑相關等技術,這些都統稱為散斑測試技術。

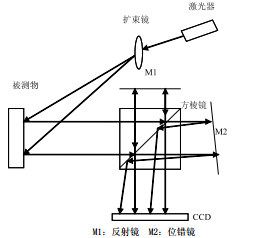

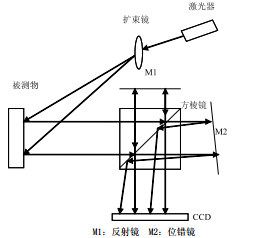

剪下散斑干涉有基於邁克耳孫稜鏡和

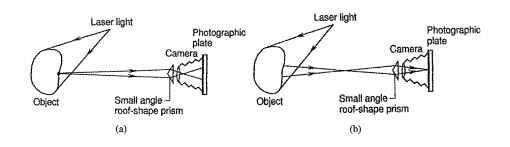

雙折射稜鏡的兩種剪下散斑干涉技術。其中基於邁克耳稜鏡的剪下散斑干涉技術原理圖如圖1。

圖1 基於麥可遜稜鏡的剪下散斑干涉原理圖

圖1 基於麥可遜稜鏡的剪下散斑干涉原理圖由

雷射器發出的雷射經過擴束後打在被測物體上,產生的散斑進入方稜鏡。產生了透射和反射,分別到達M1和M2兩個反射鏡,由於M2有一定的偏折角,所以在攝像頭上將會產生兩個剪下的像。這兩個像是由雷射形成的,它們將在攝像頭平面上互相干涉而形成散斑干涉圖像。當兩個變形前後的散斑圖像同時記錄在攝像頭上,經過處理後,將出現一個表示物體位移偏導數的條紋圖案。

在剪下散斑干涉中,採用

CCD進行記錄並直接輸入計算機。用變形前後兩幅散斑圖像相減,這種相減的方式把本底光強或者背景光強去除,而突出了由於變形引起的相位變化△φ的結果。 可以看出在計算機螢幕上將出現明暗相間的散斑干涉條紋。可以想像,當,N=0,±1,±2……時,出現亮條紋。當 ,n=0,±1,±2……時,出現暗條紋。因此,我們可以很直接的獲得表示物體位移導數的條紋圖。

剪下散斑技術的記錄方式

剪下散斑測量技術有三種記錄方式: ( 1) 照相記錄; ( 2) 熱塑錄像; ( 3) 數字記錄。

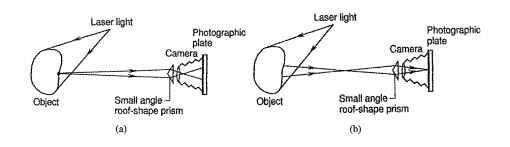

照相記錄方式採用普通照相機, 配以高解析度的感光乳劑作為記錄介質。如圖2左圖所示, 一個具有微小楔角的/ 屋頂0形稜鏡被置於照相機鏡頭的前面使得物體表面的一點在照相機的像面上產生一對具有很小錯位的兩個像。同樣, 物體表面相鄰的兩個點經稜鏡折射後, 在像面處可以位於同一點上( 如圖 2右圖所示) 。圖像被錯動的方向稱之為圖像的剪下方向。由於物體表面被雷射(

相干光) 照明, 使得由於錯位產生的兩幅剪下圖像相互干涉而形成了一個包含隨機干涉圖樣的剪下散斑場。剪下散斑的測量需要在同一照相底板上連續記錄物體發生微小變形前和變形後的兩幅散斑圖樣。在對經兩次曝光的底板進行顯影和定影的化學處理之後, 再對底板進行傅立葉光學濾波處理, 然後, 代表位移在圖像錯位方向上導數的條紋圖樣將會顯現出來。這一技術也被稱之為雙曝光剪下散斑。由於雙曝光剪下散斑需要後續的

傅立葉濾波處理, 因此, 它不適用於實時測量的套用場合。

圖2 照相剪下散斑示意圖

圖2 照相剪下散斑示意圖 另一種技術被稱為實時剪下散斑, 它無需傅立葉

濾波處理就可以實時觀察到物體的連續變形。在物體變形前, 先在照相底板上記錄一組物體表面的散斑圖案, 然後, 把經顯影、定影處理過的照相底板放回到照相機內原來的底板位置上, 就可以從底板的後面看到一個活動的條紋圖樣。在實時剪下散斑中, 由於經顯影、定影處理後的底板需要精確復位, 因此,實際操作起來是相當困難的。用照相底板進行記錄的主要缺點還在於它既費工又費時的照相底板化學處理過程。高

解析度照相底板的成本也進一步阻礙這種實時剪下散斑技術的工業實施。

熱塑記錄法使用相同的光學裝置( 如圖 2) , 在這裡可以重複利用的熱塑板代替了照相底板, 用這一方法記錄後的熱塑板可以被即時處理。雖然排除了對照相底板進行化學處理所帶來的不便, 但仍需進行傅立葉濾波處理。而且, 熱塑記錄法不能用於實時測量。熱塑板的成本也同樣阻礙了熱塑記錄法的工業套用。況且, 熱塑板成品質量的一致性也是非常難以保證的。

數字剪下散斑使用圖像感測器( 如 CCD) 作為記錄介質, 並且用數字處理技術進行數據的獲取和分析。避免了照相記錄和熱塑記錄的消耗品使用, 數字剪下散斑不需依靠傅立葉濾波就能實現條紋再現, 因此, 使得實時測量和檢測成為可能。數字剪下散斑的關鍵在於它可以直接並且自動地測量位相變化( 亦即應變) 而無需進行條紋重建。

局限性及其完善

作為一種光學方法, 剪下散斑同樣享有非接觸和全場性的優良特徵。雖然該方法也是基於干涉原理, 但它不需要苛刻的光學校直和極端穩定的測量環境。然而, 與所有的散斑干涉技術一樣, 剪下散斑也存在一個固有的障礙。這就是對剛體運動的有限寬容。過度的

剛體運動包括物體的平移和轉動將導致散斑之間喪失相關性, 其結果是大大降低了條紋的可見度。

傳統的散斑失相關理論認為當與視線

正交的剛體平移超出散斑尺寸時散斑完全喪失相關性( 散斑尺寸近似為攝像機鏡頭的 f 值與雷射波長乘積的 1. 2 倍) 。根據作者的經驗已經發現剪下散斑對剛體平移的寬容度比理論預計的至少要大一個數量級。總的來說, 這個寬容度取決於表面粗糙度和表面應變的量級等表面特徵。儘管有更大的寬容度, 但由於大型結構的變形而導致過度的剛體運動是不可避免的, 尤其是對較大的物體, 散斑的失相關還是制約著它許多實際的套用。在剪下散斑技術中, 可以通過平移圖像感測器或在計算機中移動數字圖像來抵消剛體平移。然而, 要補償由於剛體轉動引起的失相關卻是非常困難的, 除非已知轉動軸。要減輕失相關問題, 一個有效的方法是將剪下散斑系統( 攝像機和照明系統) 附著於被測物上。這排除了測量系統與物體之間相對的剛體運動( 包括平移和轉動) , 因此, 所測量的僅是變形。當然, 這樣布置必須使剪下散斑設備小型化, 這可以通過使用

雷射二極體和

微型攝像機來實現。

剪下散斑在無損檢測中的主要套用

剪下散斑是一種先進的測量技術,它可以直接測量物體離面位移的一階微分。在物體檢測中,人們往往關心的並不是物體表面的變形,而是物體表面的

應變應力,而應變應力直接和物體變形的二階微分有關。因此要獲得物體表面的應變應力分布,就需要對普通數字散斑測得的表面變形數據進行兩次

數值微分。對實驗數據的數值微分會導致較大的誤差,因此應儘可能少用或不用。而數字剪下散斑可以直接測量位移的一階導數,減少了一次數值微分計算誤差,從而可以提高應變應力分析的精度。

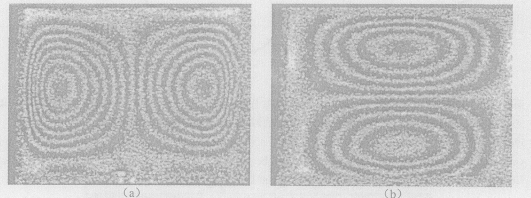

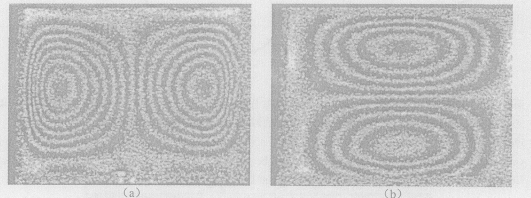

散斑成像條紋圖

散斑成像條紋圖材料的損傷程度可以通過檢測材料的某些物理性能的改變表示出來如:

彈性模量法、彈性應變法等。通過對這些物理方法的數學表達式的研究可以發現,它們都跟一個相同的因素有關,就是材料的彈性模量。而材料載入形變的程度又跟材料的彈性模量有關係。當材料內部沒有發生損傷時,材料的彈性模量可以看作是一個連續變化的參數,因此材料載入後發生的形變的梯度也可以看作是連續的。這個可以在剪下散斑圖上表現出來——散斑的條紋是圓滑的。

當材料的內部存在缺陷時,則彈性模量在缺陷處發生了變化,使彈性模量在缺陷處表現為不連續。因此當材料載入發生形變時,缺陷處的形變梯度也會發生比較大的變化,在剪下散斑圖上則表現為條紋的突變。由剪下散斑的原理可以知道條紋的級數跟被測物體的形變的梯度存在著對應的關係,因此可以通過對條紋相位的計算而對被測物的形變梯度,也就是對被測物的彈性模量進行計算,通過對彈性模量的分析而得出物體的損傷程度。

剪下散斑光路中,兩個干涉場基本上是共光路的,實際套用中和離面位移測量光路相比,具有較好的抗干擾能力,對

熱變形、空氣擾動和環境振動的

敏感性遠小於離面位移測量光路,不需要特殊的隔振措施,就可以得到較好的效果,可以在工業現場,流水線上套用。由於剪下散斑中兩個干涉光場的光程始終是一樣的,因此剪下散斑對雷射器的相干性要求低,測量時對物體位置沒有嚴格要求,並且剪下散斑具有光路結構簡單,調整容易的優點,所以廣泛套用在工業

無損檢測技術中,比如對輪胎、容器、蜂窩粘接結構航空複合材料等的缺陷檢測。因為剪下散斑技術對被測物體表面位移梯度比較敏感,通過採用真空載入,振動載入,熱載入等適當的方式使被檢測物體表面產生微小變形,根據干涉條紋有無異常變化判斷被檢測物體內是否有缺陷。

圖1 基於麥可遜稜鏡的剪下散斑干涉原理圖

圖1 基於麥可遜稜鏡的剪下散斑干涉原理圖 圖2 照相剪下散斑示意圖

圖2 照相剪下散斑示意圖

散斑成像條紋圖

散斑成像條紋圖