基本信息

金屬在再結晶溫度以上的變形稱為熱變形(hot deformation),變形後,金屬具有再結晶組織面無加工硬化現象。金屬只有在熱變形的情況下,才能以較小的功達到較大的變形,加工尺寸較大和形狀比較複雜的工件,同時獲得具有力學性能好的再結晶組織。但是,由於熱變形是在高溫下進行的,因而金屬在加熱過程中表面容易形成氧化層,而且產品的尺寸精度和表面品質較低,勞動條件較差,生產效率也較低。

自由鍛、

熱模鍛、

熱軋、

熱擠壓等工藝都屬於熱變形方法。

熱變形機理

金屬的熱變形機構有滑移變形、孿生變形、晶界滑移、擴散蠕變。在不同條件下,·這四種變形機構在塑性變形中所占的份量和起的作用不盡相同。其中,晶內的滑移變形是最重要和大量的常見的機構。孿生變形一般在低溫或常溫高速應變時發生,對六方晶體結構金屬這種機理比較重要。而晶界滑移和擴散蠕變只在高溫時才可能發揮作用。影響這些變形機理髮揮作用的主要因素是金屬材料的組織結構、變形溫度。但是,在熱變形時,出現的動態回復,動態再結晶以及在壓應力狀態下擴散修復機理,對上述變形機構起著直接的調節和控制作用。

熱變形加工

熱變形加工與冷變形加工的區別

這兩種變形加工的分界線是再結晶溫度。在再結晶溫度之下進行的變形加工,變形的同時沒有再結晶發生,這種變形加工稱為冷變形加工。在變形的同時也進行著動態的再結晶,在變形後的冷卻過程中,也繼續發生再結晶,這種變形加工稱為熱變形加工。

這兩種變形加工各有所長。冷變形加工可以達到較高精度和較低的表面粗糙度,井有加工硬化的效果。但是,變形抗力大,一次變形量有限。而熱變形加工與此相反。熱變形加工多用於形狀較複雜的零件毛坯及大件毛坯的鍛造和熱軋鋼錠成鋼材等。而冷變形加工多用於截面尺寸較小,要求表面粗糙度值低的零件和坯料。

金屬的熱變形加工對組織和性能的影響

由於熱變形加工在變形的同時伴隨著動態再結晶,變形停止後在冷到室溫的過程中繼續有再結晶發生。所以熱變形加工基本沒有加工硬化現象。但是,金屬的組織和性能也會發生很大變化,主要表現在:

(1)熱變形加工可以焊合鑄態金屬中的氣孔、顯微裂紋等,從而提高材料的緻密度和力學性能。

(2)熱變形加工可以破壞掉鑄態的大枝晶和柱狀晶,並發生再結晶使晶粒細化,從而提高了材料的力學性能。

(3)熱變形加工中可以使鑄態金屬的偏析和非金屬夾雜沿著變形的方向拉長,形成所謂的“流線”,也稱熱變形加工的纖維組織。流線的存在使金屬材料產生各向異性。沿流線方向的強度、塑性、韌性大於垂直流線的方向。

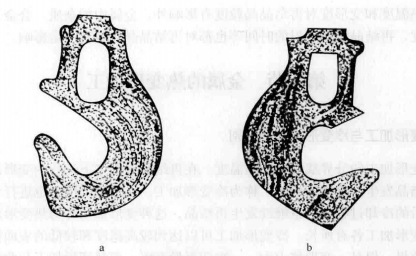

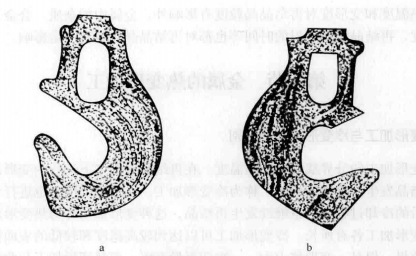

因此,一般情況下,以流線零件的形狀分布為好。如圖(a)所示,圖中流線分布合理,承載能力大;圖(b)中的流線分布不好,承載能力小。

起重鉤的流線

起重鉤的流線只要熱變形加工的工藝條件適當,熱變形加工的工件力學性能要高於鑄件。所以,受力複雜、負荷較大的重要工件一般都選用鍛件,不用鑄件。但是,熱變形加工工藝參數不當,也會降低熱變形加工工件的性能。例如,加熱溫度過高可能使熱變形後的工件晶粒粗大、強度和塑性下降;若熱變形加工停止的溫度過低可能帶來加工硬化、殘餘應力加大,甚至出現裂紋等問題。

變形分析

在啟動、停機和帶負荷過程中,由於

加熱和

冷卻速度不同所形成的溫差,除了使汽缸和轉子等產生熱膨脹外,還會使汽輪機產生變形現象。

熱變形的規律

從

熱膨脹原理知道,當金屬部件溫度均勻上升,沿長度方向的熱膨脹也是均勻的。如果金屬部件受熱不均勻,兩側溫度上升不一致,當上側溫度高於下側時,金屬部件上側的膨脹量大於下側的膨脹量,從而使金屬部件向上彎曲,產生了熱變形。熱變形的規律是:溫度高的一側向外凸出,溫度低的一側向內凹進,即“熱凸內凹”。

汽輪機的幾種熱變形

1.上下缸溫差引起的熱變形

在

汽輪機啟動、停止過程中,上、下缸存在著溫差,且上缸溫度高於下缸溫度,而使上缸變形大於下缸,引起氣缸向上拱起,發生熱翹曲變形,俗稱貓拱背。這種變形使下缸底部徑向間隙減小甚至消失,造成動靜摩擦,同時還會使隔板和葉輪偏離正常時的垂直平面,使軸向發生摩擦。

引起上、下缸溫差的主要因素:

(1)上、下缸具有不同的重量和散熱面積。下缸布置有回熱抽汽管道,不僅重量大,而且散熱面積大,在同樣的加熱冷卻條件下,下缸加熱慢而散熱快,所以上缸溫度高於下缸溫度。

(2)汽缸內蒸汽上升,凝結水流至俠缸,使下缸受熱條件惡劣。

(3)當調節汽門開啟的順序不當造成部分進汽時,也會使上、下缸溫度不勻。

(4)汽輪機啟動中,汽缸疏水不暢;停機時有冷蒸氣從抽汽管道返回汽缸,都會使汽缸溫度下降。

(5)上、下缸保溫不良。

由於機械強度的需要,高壓汽輪機法蘭壁厚度比汽缸厚度大得多(約為4倍),因此啟動時法蘭內外壁出現較大的溫差,當法蘭內外壁溫差過大時,將引起法蘭水平方向和垂直方向的變形,變形量與汽缸、法蘭內外壁溫差成正比。

3.轉子的熱彎曲

轉子彎曲有兩種情況:一種是彈性彎曲,即轉子徑向存在溫差時,引起彎曲,溫差消失後轉子即恢復原狀;另一種是塑性彎曲,即轉子徑向出現較大溫差時,引起較大彎曲,溫差消失後,轉子不能恢復原狀。彈性彎曲往往是塑性彎曲的起因,因此運行中應均勻的加熱或冷卻,以減少彎曲,避免產生塑性彎曲。

熱變形的影響

對於在再結晶溫度以上,且再結晶的速度大於加工硬化速度的變形過程,即在變形過程中,由於完全再結晶的結果而全部

消除加工硬化現象的變形過程稱為熱變形。這種變形過程不但能提高金屬的塑性,降低變形

抗力,同時,變形後可使金屬獲得等軸的

再結晶顯微組織。熱變形通常發乍在(0.9~0.95)T

τ的溫度範圍內。

熱加工變形可認為是加工

硬化和

再結晶兩個過程的相砭重疊。在此過程中,由於再結晶能充分進行和靠三向壓J砸力狀態等岡素的作用,將對其金屬性質有如下影響:

(1)改善鑄造金屬組織,增加密度,改善力學性能和降低化學成分的偏析與組織的不均勻性。熱變形過程中,當金屬內有降低其

力學性能及

塑性的鑄造柱狀組織時,經過變形使其破碎變細,並由再結晶形成新的等軸晶粒。若用三向壓應力狀態圖示加工,還可以焊合鑄錠內部氣孔和未被沾污的裂紋。這樣一來,增加了金屬的密度,並改善了力學性能。在足夠的變形程度和適當的溫度及速度條件下,可以得到均勻的等軸晶粒組織,致使變形抗力指數及變性指數皆有提高。

(2)改善熱變形金屬的本身性質。熱變形不僅能改善鑄造組織及性質,同時還可以改善熱變形物體本身的性質。這是由於在熱變形過程中,擴散和再結晶可使其化學成分變得更加均勻,同時隨著變形程度的增加,再結晶後的晶粒會變小,金屬內的晶粒越小則力學性能越高。由此,只要掌握再結晶圖,控制

變形程度、變形過程與變形終了溫度,使之獲得均勻的所需一定大小

晶粒的良好條件,則可保證產品的質量。但熱變形不能改變由非金屬夾雜物所造成的纖維組織。鑄造金屬在熱加工變形中所形成的纖維組織與在冷加工變形中由於晶粒被拉長所形成的纖維組織不同,前者是由於鑄造組織中晶界上非溶物質的拉長造成的。因為在鑄造金屬中存在有粗大的一次結晶的晶粒,在其邊界上分布有非金屬夾雜物的薄層。在變形過程中這些粗大的晶粒遭到破碎並在金屬流動最大的

方向上拉長。與此同時,禽有非金屬夾雜的晶問薄層在此方向上也拉成長形。當變形程度足夠大時,這些夾雜可被拉成線條狀。在變形過程中,由於完全再結晶結果,被拉長的晶粒可變成許多細小的等軸晶粒,而位於晶界和晶內的非溶物質卻不能因再結晶而改變,仍處於拉長狀態,形成纖維狀組織。一般情況下,纖維方向只能用變形的方法來改變,由於壓力加工的方式不同,這種

纖維組織的方向也是不同的。軋制和拉拔時,纖維平行於延伸方向。

性能特徵

金屬在低於再結晶溫度變形時,將產生加工硬化,通常稱為冷塑性變形,簡稱冷變形。在再結晶溫度以上變形,則稱為熱變形。變形過程中產生的加工硬化被緊接的再結晶過程消除。因此熱變形的結果不產生加工硬化痕跡。然而其變形過程與冷變形的機制相同。起初,原始晶粒沿變形方向拉長,原來分布在晶界上的雜質仍然分布在被拉長的晶粒的晶界上。發生再結晶時,拉長的晶粒轉變成細小等軸品粒.由於這種轉變只是原子的近程擴散、躍遷,因而雜質原子沒有發生位置的變動,而被固定在原來被拉長的晶粒的晶界上。再結晶完畢後,冷變形纖維組織消除,但這些沿一定方向分布的雜質使金屬呈現纖維形態,稱為熱變形纖維組織。這種纖維組織實質是雜質成分的流線分布,如圖所示。材料的性能仍然具有方向性。與流線平行的方向拉伸強度和塑性好,而與流線垂直的方向,彎曲強度和剪下強度好。

熱變形纖維組織的形成

熱變形纖維組織的形成熱變形實際上並沒有提高金屬的強度和硬度.只是使金屬的性能具有明顯的方向性。故只有當零件某種載荷的方向與材料流線分布的方向一致時,才顯示出材料性能的提高。

起重鉤的流線

起重鉤的流線 熱變形纖維組織的形成

熱變形纖維組織的形成