基本介紹

- 中文名:剪下模量

- 外文名:shear modulus of elasticity

- 定義:剪下應力與應變的比值

- 別名:切變模量或剛性模量

內力計算,材料測試,築壩石料,試料試驗,結果分析,報告結果,相關內容,彈簧鋼,

內力計算

材料測試

隨著纖維增強複合材料產品的廣泛套用,且產品設計均採用計算機,特別是航天航空部門、軍工產品,計算越來越精確,因此,對材料性能要求更全面,如要求測出複合材料層板的層間剪下模量G13,G23等性能。根據我們的長期實踐經驗及理論分析,可以套用GB/T1456三點外伸梁彎曲法來測試複合材料層板的G13、G23等。三點外伸梁彎曲法的特點是,可以用梁外伸端的位移(撓度)獨立地計算出梁材料的彎曲彈性模量。由梁當中的撓度及外伸端的位移(撓度)可以一次計算出梁材料的層間剪下模量,不必像文獻等解聯立方程,其優越性顯著。 剪下模量

剪下模量

剪下模量

剪下模量築壩石料

工開採的碎石(堆石料)是堆石壩主要的築壩材料,為了較好地把握堆石料的等效動剪下模量和等效阻尼比特性,為堆石壩地震反應分析時的材料參數選取提供依據,筆者採用新研製的高精度大型液壓伺服三軸儀[1],對若干堆石壩工程的十餘種模擬堆石料進行等效動剪下模量與等效阻尼比試驗,按統一的經驗公式進行必要的參數換算或均化處理,給出了堆石料最大等效動剪下模量的估算式,並將其與國內外8座堆石壩現場彈性波試驗深入比較,對各種堆石料的等效動剪下模量、等效阻尼比與動剪應變幅的依賴關係進行綜合分析,給出試驗的統計結果,建議了歸一化等效動剪下模量與動剪應變幅以及等效阻尼比與動剪下應變幅關係的取值範圍。 測量剪下模量的儀器

測量剪下模量的儀器

測量剪下模量的儀器

測量剪下模量的儀器試料試驗

本文試驗用料均為人工開採的堆石料,根椐實際工程設計級配要求和三軸儀試樣直徑模擬的試料級配曲線如圖1所示。其中,公伯峽堆石壩的3種主堆石料採用的是同一種級配曲線。表1列出各試料的岩性、平均粒徑、不均勻係數、初始孔隙比以及圍壓等試驗條件。除了瀑布溝和關門山堆石料外,其它堆石料的試驗均在等向固結條件下進行,振動時採用不排水狀態。試樣製備採用分層壓實法,試驗振動頻率均為0.1Hz.

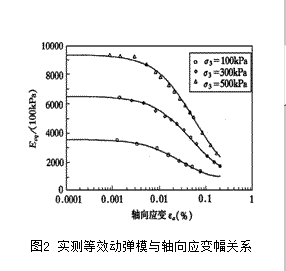

土的非線性性質通常採用等效線性模型,即把土視為粘彈性體,用等效動彈模Eeq(或動剪下模量Geq)和等效阻尼比h這兩個參數來反映土的動應力-應變關係的非線性和滯後性,並把它們表示為動應變幅的函式。需要指出,試驗中每級荷載振動12~15次,不同的加荷周次實測的應力-應變滯回曲線多少有一些差別,由此算出的等效動彈模和阻尼比也不完全一樣。因此,在分析整理試驗成果時,軸向應變、等效動彈模以及阻尼比均以第3次至第10次的平均值給出。

結果分析

2.1 最大等效動彈模(Eeq)max的確定

試驗所測得最小軸向應變可信度為10-5量級,儘管試驗數據中還有小於10-5的一些數據,但其離散度較大。圖2給出一組等效動彈模與軸向應變關係的實測結果。以往的研究表明,砂、礫石、軟岩無論是靜力還是動力荷載條件下,當軸向應變小於10-5時均具有線彈性性質。因此,如圖2所示,本文按εa=10-6~10-5範圍內堆石料呈線彈性假定推求最大等效動彈模(Eeq)max。這種方法與現行的一些土工試驗規範建議的方法不同,規範建議用1/Eeq與軸向應變εa關係在縱軸上截距的倒數求出最大等效動彈模。事實上,這種方法基於雙曲線模型的假定,對堆石料來說1/Eeq~εa並不一定滿足直線關係,且在延伸實驗數據時含有較多的不確定性或任意性。 圖二

圖二

圖二

圖二實測最大等效動彈模(Eeq)max與平均有效應力σm在對數坐標下可以近似地直線關係,表示為

(Eeq)max=kσnm (1)

式中:k是等效彈模係數,n是模量指數,Eeq和σm的單位是kPa。

為了便於比較,將最大等效動彈模(Eeq)max換算成最大等效動剪下模量(Geq)max,並引入F(e)以消除孔隙比的影響,於是最大等效動剪下模量可表示為

(Geq)max=AF(e)σnm (2)

式中:A為等效剪下模量係數;e為孔隙比;F(e)=(2.17-e)2/(1+e)是孔隙比函式;(Geq)max為最大等效動剪下模量,(Geq)max=(Eeq)max/2(1+μ),其中泊桑比μ根據試驗條件取值,即不排水狀態取0.5.剪應變γ與軸向應變εa的關係為

γ=εa(1+μ) (3)

表二

表二表2列出13種堆石料的等效彈模係數k、等效剪下模量係數A、模量指數n和孔隙比函式F(e).由表2可見,儘管這13種堆石料的岩性及風化程度、初始孔隙比和級配(包括平均粒徑、不均勻係數)都有較大的差別,但模量指數n的變化範圍大致在0.4~0.6之間。而等效剪下模量係數A的範圍較大,從2000到10000之間變化。圖3匯總

了本文所完成的13種堆石料的試驗結果。為了與現場彈性波試驗結果比較,對所有試驗數據再進行回歸分析給出其平均線和上、下包線。可以看出,平均模量指數為0.5,平均等效動剪下模量係數為7645。 圖三

圖三

圖三

圖三2.3現場彈性波試驗與室內三軸試驗

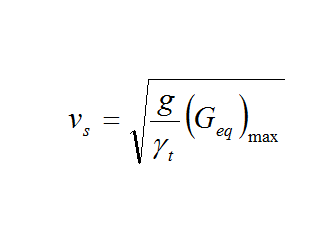

結果比較70年代末80年代初,日本電力中央研究所對日本的5座不同岩質的堆石壩進行了彈性波試驗並將其試驗結果與室內大型三軸試驗進行過比較,日本建設省土木研究所曾對三保和七宿兩座堆石壩進行過現場彈性波試驗和室內大型三軸試驗。筆者等對我國關門山面板堆石壩進行了現場彈性波試驗並與文獻做過比較分析[5]。本文將再次引用這些成果,將室內試驗測得的13種堆石料的平均最大等效動剪下模量及其上、下包線按下式換算成剪下波速進行比較

(4)

式中:g是重力加速度,9.81m/s2;γt是堆石體密度,t/m3;最大等效動剪下模量(Geq)max的單位應換算成t/m2;剪下波速vs的單位是m/s。

需要說明,式(2)中的平均有效應力 σm=1/3(1+μ)(1+K)γtz (6)

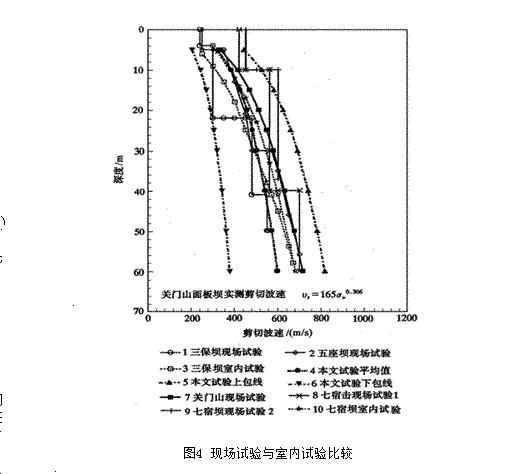

圖4是現場彈性波試驗與室內三軸試驗結果比較,其中曲線4是本文圖3中建議的平均線方程,曲線5和曲線6分別是圖3中的上包線和下包線。曲線7是關門山面板壩現場彈性波試驗成果。

圖四

圖四由此可見,本文室內大型三軸試驗給出的範圍基本包絡了日本和我國的8座堆石壩現場彈性波試驗的結果。現代堆石壩採用機械化碾壓施工技術,堆石壩體的密度較高且都比較接近,因此8座堆石壩現場彈性波試驗結果基本吻合,關門山面板壩的試驗結果近似為平均值。總體來說,室內大型三軸儀試驗所得到的結果比現場彈性波試驗結果要低一些,這主要是由於實際工程堆石料顆粒間構造安定,而室內試驗時堆石材料受到嚴重擾動以及試樣尺寸限制所致。

圖5給出歸一化等效動剪下模量隨動剪應變幅的依賴關係的典型實例,即吉林台與洪家度兩座面板堆石壩主堆

圖五

圖五石料的試驗結果。一般來說,歸一化等效動剪下模量隨動剪應變幅增大而衰減,其衰減的程度主要受圍壓σc或平均有效應力σm的影響。圍壓越低,歸一化等效動剪下模量衰減就越快(即衰減曲線偏左下側),這一現象與砂的研究成果類似。由圖5可以看出,歸一化等效動剪下模量隨動剪應變幅變化是有一定範圍的,且變化範圍因材料不同而異。洪家渡堆石料的上限比吉林台堆石料略高,且歸一化等效動剪下模量隨動剪應變幅的變化範圍也比吉林台要大一些。但總體上看,兩者的差別並不十分顯著。

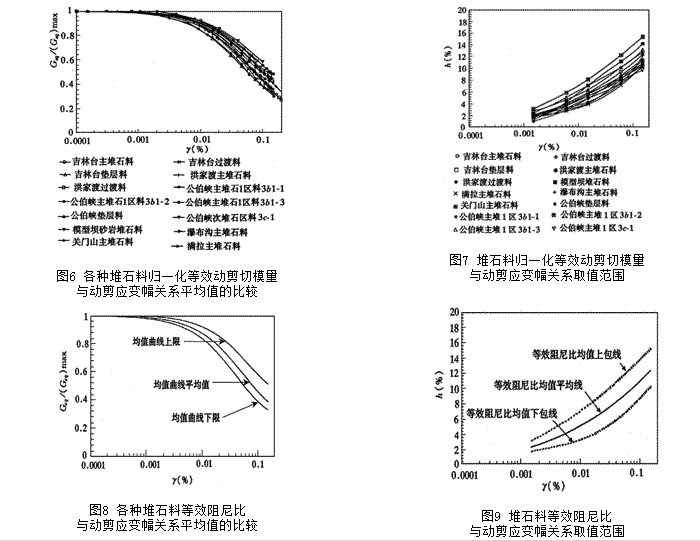

為了對各種堆石料的試驗結果進行比較,將作者用本文方法測得的各種堆石料的歸一化等效動剪下模量與動剪應變幅的依賴關係匯總於圖6.圖中每條曲線表示一種試驗堆石料Geq/(Geq)max~γ變化範圍的平均值。從圖中結果可以看出,儘管這些堆石料的岩性和級配等有較大差別,且最大等效動剪下模量的變化範圍也較大,但各種堆石料的歸一化等效動剪下模量與動剪應變幅的依賴關係的離散性並不大。為便於套用,本文將圖6中各種堆石料的試驗結果再做平均處理,建議了一般堆石料歸一化等效動剪下模量與動剪應變幅依賴關係的取值範圍如圖7所示。

圖6 、7、 8、 9

圖6 、7、 8、 92.5 等效阻尼比h與動剪應變幅γ的關係

大量的研究表明,動剪下模量越高等效阻尼比就越低,等效阻尼比不僅隨動剪應變幅γ的增大而增加,而且還與圍壓σc或平均有效應力σm有關,在相同的動剪應變幅情況下,圍壓σc增大,等效阻尼比減小。此外,固結應力比K對等效阻尼比也有影響,即在相同的圍壓σc及動剪應變幅情況下,固結應力比K增加則等效阻尼比減小。本文匯總了各種堆石料的等效阻尼比與動剪應變幅的關係如圖8,圖中每條曲線即代表一種試驗堆石料的h~γ變化範圍的平均值。可以看出,各種堆石料的等效阻尼比隨動剪應變幅變化的離散度比歸一化等效動剪下模量隨動剪應變幅變化的離散度要大一些。圖9是將圖8中各種堆石料的試驗結果再做平均處理,建議一般堆石料等效阻尼比與動剪應變幅依賴關係的取值範圍。總體上看,堆石料的等效阻尼比不高,當動剪應變幅γ=10-5時,等效阻尼比約2%左右,γ=10-4時,等效阻尼比接近5%,而當動剪應變幅大於γ=10-4後,阻尼比上升得較快,這說明堆石料進入較強的非線性,應變滯後於應力的現象越加明顯。需要指出,等效阻尼比的離散範圍比較大,這一方面是堆石料本身含有的不確定性引起,另一方面也與試驗數據的分析整理方法有關。

報告結果

(1)本文依據室內高精度大型三軸試驗給出的十餘種堆石料最大等效動剪下模量的估算公式與國內外8座堆石壩現場彈性波試驗結果基本吻合,由此說明,儘管堆石壩築壩材料的級配、初始孔隙比、岩性以及風化程度等不盡相同,但由於採用重型碾機械化施工,現代堆石壩的實際填築密度較高,壩體內剪下波速分布也大體接近。

(3)與粘土和砂相比,築壩堆石料的試驗設備和試驗技術方面都存在許多的困難,迄今為止,有關堆石料的動剪下模量和阻尼比方面的試驗資料尚不多見,作者將進一步積累資料做深入地研究。

相關內容

彈性模量是表征晶體中原子間結合力強弱的物理量,故是組織結構不敏感參數。在工程上,彈性模量則是材料剛度的度量。

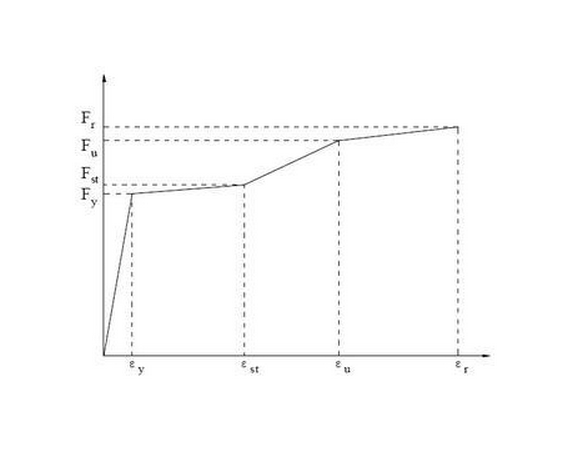

當施加的應力超過彈性極限時,材料發生塑性變形,即產生不可逆的永久變形。通過塑性變形,不但可使材料獲得預期的外形尺寸,而且可使材料內部組織和性能產生變化。

對於多晶體而言,要求每個晶粒至少具備由5個獨立的滑移系才能滿足各晶粒在變形過程中相互制約和協調。多晶體中,在室溫下晶界的存在對滑移起阻礙作用,而且實踐證明,多晶體的強度隨其晶粒細化而提高,可用著名的Hall-Petch公式來加以描述

彈簧鋼

金屬彈簧材料種類繁多,大量使用的是彈簧鋼。在選用彈簧鋼進行彈簧設計計算時,要用到材料的切變模量或彈性模量。國內外幾乎所有的設計資料和有關教科書以及GB/T1239.6-92《圓柱螺旋彈簧設計計算》等對金屬彈簧材料的切變模量都以定值給出。但其中的圓柱螺旋彈簧、蝸卷彈簧、非線性特性線螺旋彈簧、多股螺旋彈簧等,如按上述傳統設計資料中給出的切變模量取值,那么,計算的彈簧變形量與其實際測量的變形量有較大的誤差。現以我廠生產的NYL-2000型壓力試驗機上使用的測力彈簧為例試述如下。

1 設計計算的彈簧伸長量與實測伸長量

大、小測力彈簧(由上海中國彈簧廠加工)是普通圓柱螺旋拉伸彈簧。彈簧材料為60Si2MnA,熱處理45~50HRc。其部分設計參數如表1。

表一

表一如按表1中的設計參數,並取傳統的切變模量值G=8×104MPa,計算的大、小測力彈簧在額定載荷下的伸長量分別為91.55mm和90.85mm。

眾所周知,由於加工後的成品彈簧,特別是熱繞成形並需經熱處理的彈簧,不可避免地存在著一定的尺寸偏差。如彈簧鋼絲直徑、彈簧中徑等都可能與設計時的參數不同,甚至偏差很大。這就導致了彈簧的實際伸長量與設計計算的伸長量存在著一定的誤差。表2就是筆者根據檢驗時測量的彈簧的有關尺寸,再按傳統的材料切變模量取值計算的伸長量與其實際測量的伸長量比較。

表二

表二從表2中可以看出,額定載荷下的伸長量,其中按實際測量的彈簧有關尺寸計算的伸長量,要比設計計算的伸長量分別大(-1.76~20.93)mm和(0.34~22.16)mm。而仍與其實測值相差3.21%~4.15%。為什麼設計計算的彈簧伸長量與其實測值相差如此之大?正如《彈簧》中提出:“彈簧的特性線,即使是最精確和最仔細的計算,其結果和實際的數值總有一定程度的差異,這是由於製成的彈簧不可避免的存在著一定的工藝誤差,以及材料組織非絕對均勻所造成”。又“由於尺寸誤差和材料因素的影響,計算的特性線與實測值有一定的差異”。“因此,對特性線有較嚴格要求的彈簧應經過試驗,反覆修改有關尺寸後,方可成批生產”。可見,彈簧變形量的實測值與其設計計算值的確存在著一定的誤差。然而,即使按實際測量的彈簧尺寸代入計算的伸長量為什麼仍與其實測值有較大的誤差呢?筆者認為,除去彈簧的“尺寸誤差”(含測量誤差)和“材料因素”(內部組織非絕對均勻)的影響,彈簧的實際伸長量與按其實測尺寸計算的伸長量之間存在的誤差,主要原因是由於彈簧材料經過熱處理後的切變模量發生了變化而造成的。

2 熱處理後的彈簧鋼的切變模量

為了使彈簧能獲得較高的屈服極限、彈性極限、高的屈強比和疲勞強度,彈簧一般都要經過熱處理。而經過熱處理的彈簧材料的彈性模量和切變模量卻發生了變化。其中,切變模量變化較大,如常用的彈簧鋼60Si2MnA經過淬火和不同溫度回火處理的彈性模量和切變模量抄於表3。

表三

表三表3說明彈簧材料經過淬火,回火處理後的切變模量G變化較大,在一定範圍內隨回火溫度的升高而增大,並不再是傳統的8×104MPa等。

3 取熱處理後的切變模量值計算的彈簧伸長量與其實測值比較

如取表3中450℃回火後的切變模量值83160MPa,硬度約為47HRc,再按表2中測力彈簧的實測尺寸代入公式計算的結果列於表4。

表四

表四顯然,表4中按熱處理後的切變模量取值計算的彈簧伸長量與其實測值較為接近。其中最大的誤差為-0.71%。這說明當彈簧尺寸、載荷等相同時,其伸長量決定於材料的切變模量。或者在不考慮其它條件時,僅因熱處理改變了材料的切變模量,如60Si2MnA經450℃回火處理後的切變模量83160MPa與傳統的8×104MPa相比就可使彈簧的變形量相差約3.95%;而與GB/T1239.6-92中規定的78×103N/mm2則相差6.62%。如果彈簧材料為鉻釩鋼,如50CrVA,取其600℃回火時(硬度約為47.5HRc)的切變模量G值為86600MPa[6]G=8×104MPa和78×103N/mm2相比較,分別相差8.25%和11.03%。亦即,當彈簧材料、鋼絲直徑、彈簧中徑、有效圈數以及結構、載荷等都保持不變時,只是由於材料經過熱處理後的切變模量值改變,將使彈簧的變形量早在設計計算時就已產生了先天性誤差3.95%或6.62%,甚至更達8.25%或11.03%。這個誤差並不是由於彈簧尺寸和材料內部的組織不均勻所造成的,而是人為的誤處理或忽略了熱處理對材料切變模量的影響。因為,切變模量不僅僅是材料本身固有的特性,而且還與熱處理狀態有關,並決定彈簧的變形量與載荷之間的關係。為此,筆者認為,在對特性線要求較高的螺旋彈簧進行設計計算時,似應根據彈簧的服役條件,如工作溫度、載荷等,且考慮熱處理對其切變模量的影響。即按熱處理後的彈簧材料的切變模量取值,而不是傳統的給定值。即使對於特性線要求不高的螺旋彈簧來說,也不該不考慮彈簧經過熱處理後的切變模量的變化。至於具體應取何值,這主要根據彈簧的工作條件、載荷性質等確定。一般情況下,彈簧需經淬火加中溫回火處理。按GB/T1239.6-92規定,熱處理45HRc~50HRc。只要在相應的回火溫度和硬度要求範圍內選取切變模量即可。

而陶瓷晶體,由於其結合鍵(離子鍵、共價鍵)的本性,再加上陶瓷晶體中的滑移系少,位錯的b大,故其塑性變形相對金屬材料要困難得多,只有以離子鍵為主的單晶陶瓷才能進行較大的塑性變形。對於高分子材料,其塑性變形是靠粘性流動而不是靠滑移產生的,故與材料粘度密切相關,而且受溫度影響很大。

材料經塑性變形後,外力所做的功部分以儲存能形式存在於材料內部,從而使系統的自由能升高,處於不穩定狀態。故此,回復再結晶是材料經過冷變形後的自發趨勢,加熱則加快這一過程的發生。