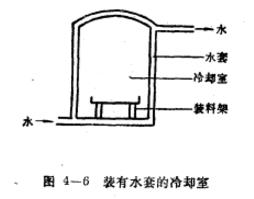

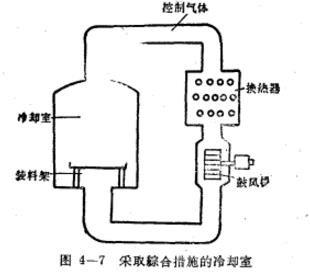

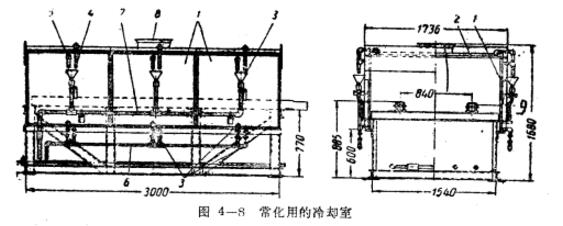

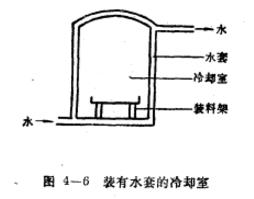

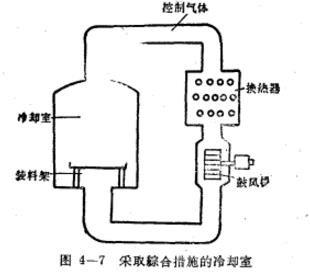

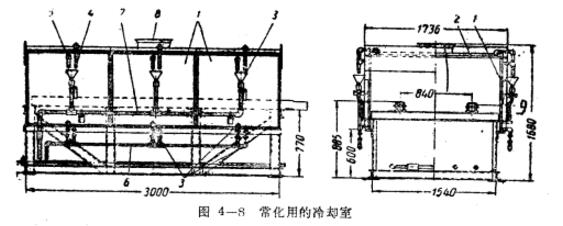

冷卻室,又稱強冷室,即靠吹冷風等措施強制剛從烘乾室出來的被塗物或工件降溫,以適應下道工序的需要和不影響廠房內的氣溫。冷卻室應緊接烘乾室的出口端布置,一般長度為1~2個車位。在南方夏季高溫作業時,冷卻室不可缺少;在北方,尤其是冬季,當室溫較低時,在生產節奏較長的場合為省投資也可以不裝備冷卻室,而採用自然冷卻。

基本介紹

- 中文名:冷卻室

- 外文名:Cooling chamber

- 又稱:強冷室

- 分類:自然冷卻室和人工冷卻室

結構

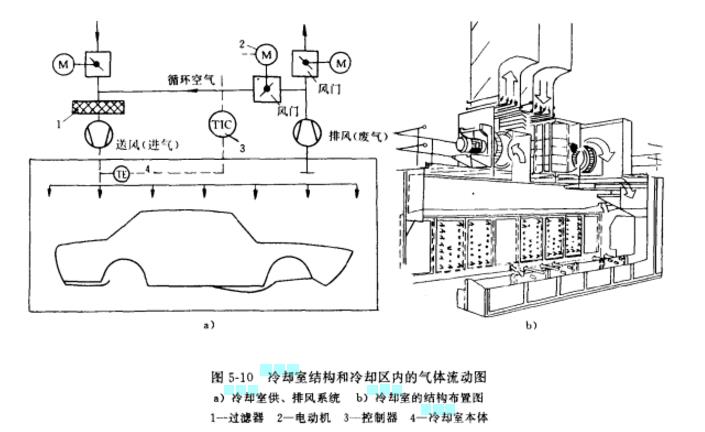

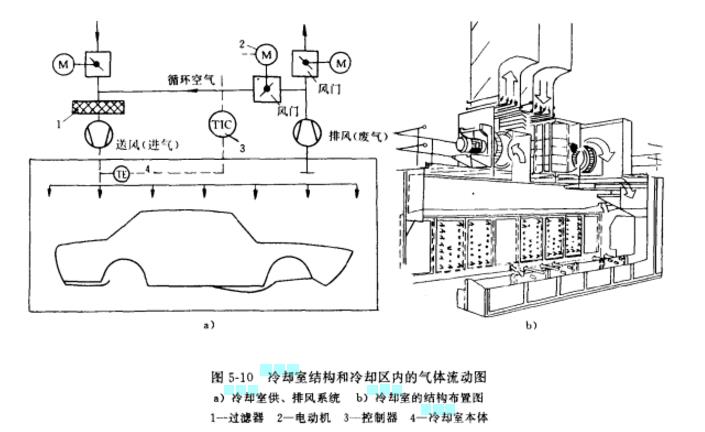

圖5-10 冷卻室結構

圖5-10 冷卻室結構設計特點

人工冷卻室

冷卻室,又稱強冷室,即靠吹冷風等措施強制剛從烘乾室出來的被塗物或工件降溫,以適應下道工序的需要和不影響廠房內的氣溫。冷卻室應緊接烘乾室的出口端布置,一般長度為1~2個車位。在南方夏季高溫作業時,冷卻室不可缺少;在北方,尤其是冬季,當室溫較低時,在生產節奏較長的場合為省投資也可以不裝備冷卻室,而採用自然冷卻。

圖5-10 冷卻室結構

圖5-10 冷卻室結構

冷卻室,又稱強冷室,即靠吹冷風等措施強制剛從烘乾室出來的被塗物或工件降溫,以適應下道工序的需要和不影響廠房內的氣溫。冷卻室應緊接烘乾室的出口端布置,一般...

對發動機工作時處於高溫環境的零、組件採取的散熱和隔熱措施,以使受熱件溫度不超過材料強度允許的範圍。火箭發動機燃燒室中燃氣溫度高達 3000~4700K,燃氣壓力通常是...

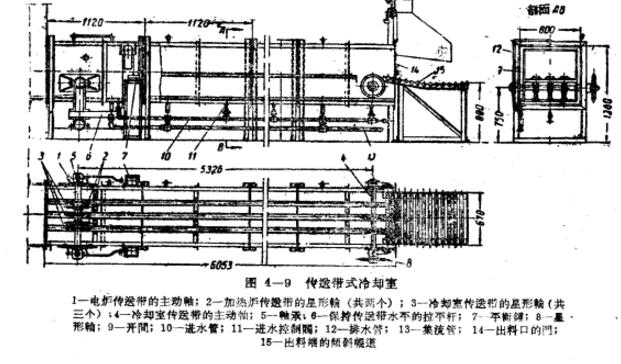

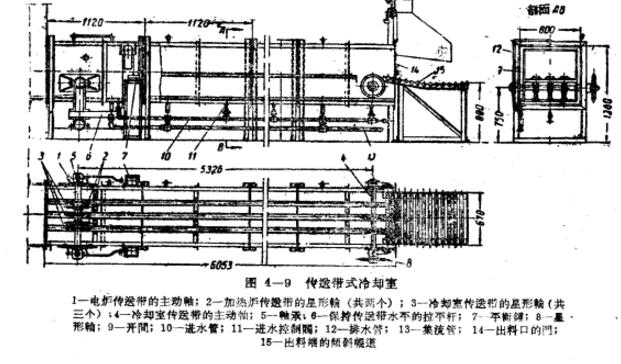

熱處理爐內工件快速冷卻裝置。為解決現有熱處理爐生產效率低、能耗高的問題,其包括前室、後室和用於分隔前後室的活動門,在前室頂部或兩側裝有進氣管,在後室頂部...

第四節 冷卻室及散熱裝置 第五節 預熱鍋爐及預熱系統 第六節 冷卻水系統的運用與保養 第三篇 東風4B 型內燃機車電傳動裝置 第十二章 東風4B型內燃機車電力傳動...

車體中部設有動力室,動力室的兩端有冷卻室、輔助裝置室和電阻制動櫃室。 中文名 ND4 名詞類型 內燃機車 名詞領域 交通運輸 開發公司 法國阿爾斯通公司 目錄...

·冷卻室的布置與東風4D型機車基本相同。上部設有冷卻裝置、冷卻風扇、靜液壓馬達、散熱器及連線管路等;下部裝設有靜液壓變速箱、靜液壓泵、靜液壓油箱、靜液壓油...

往復式推拉料機由油缸、推拉料小車及軌道組成。推拉料機將推桿式加熱爐拉出的料盤送入冷卻室內,經冷卻後,將料盤拉出冷卻室,送入等溫爐的進料端。...

東風4B型柴油機車裝用一台16汽缸、四衝程、V型結構、直接噴射、開式燃燒室、廢氣渦輪增壓、增壓空氣中間冷卻的16V240ZJB型中速柴油機。與16V240ZJA型柴油機相比,...

熄焦(英文名稱 coke quenching)是煤炭煉焦過程的專用術語,其意義為將煉製好的赤熱焦炭冷卻到便於運輸和貯存的溫度,對於煉焦爐操作過程來說,就是熄焦或熄焦過程。...

機車車體從前到後依次為第一司機室、電氣室、動力室、冷卻室、輔助室和第二司機室。電氣室內設有高低壓電器櫃、信號系統控制櫃、微機控制櫃、主整流櫃、牽引電機...