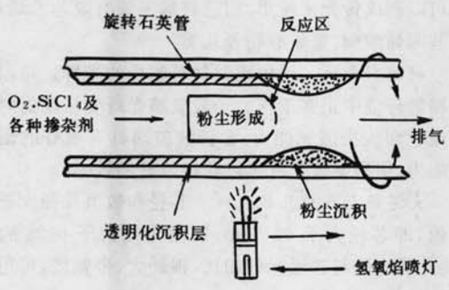

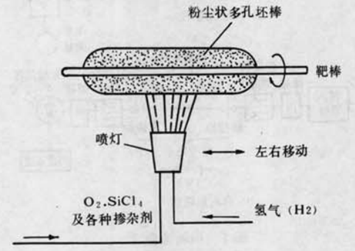

將四氯化矽等原材料製成光纖的過程。光纖製造的過程決定了光纖的機械強度、傳輸特性和使用壽命,對保證光纖質量十分重要。通信光纖的製造分為制棒和拉絲兩道工序。

基本介紹

- 中文名:光纖製造

- 外文名:manufacturing of optical fiber

- 套用學科:光纖通信技術

簡介

光纖傳輸原理

光纖製作簡介

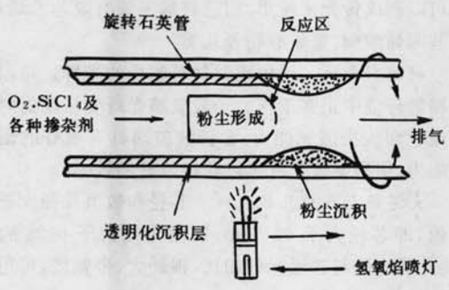

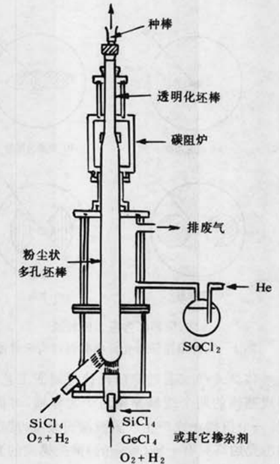

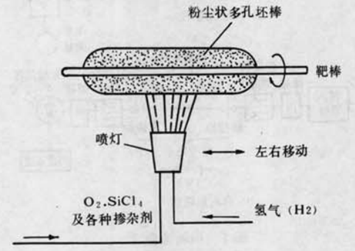

預製棒的製造

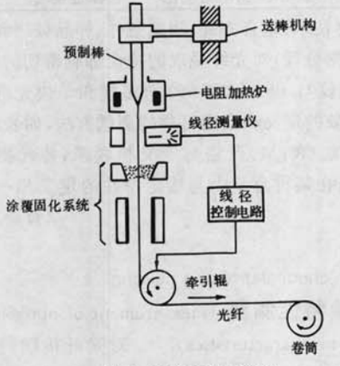

光纖拉制

將四氯化矽等原材料製成光纖的過程。光纖製造的過程決定了光纖的機械強度、傳輸特性和使用壽命,對保證光纖質量十分重要。通信光纖的製造分為制棒和拉絲兩道工序。

將四氯化矽等原材料製成光纖的過程。光纖製造的過程決定了光纖的機械強度、傳輸特性和使用壽命,對保證光纖質量十分重要。通信光纖的製造分為制棒和拉絲兩道工序。簡介光纖是光導纖維的簡稱,是由一組光導纖維組成的用於傳播光束的,細小...

1966 七月,英籍、華裔學者高錕博士(K.C.Kao)在PIEE 雜誌上發表論文《光頻率的介質纖維表面波導》,從理論上分析證明了用光纖作為傳輸媒體以實現光通信的可能性,並預言了製造通信用的超低耗光纖的可能性 1970美國康寧公司三名科研...

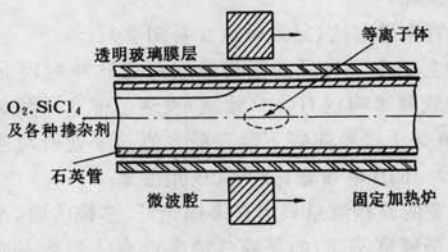

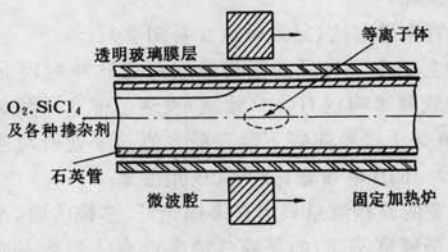

《一種單模光纖及其製造方法》所述單模光纖製造方法的技術方案為:將純石英玻璃襯管固定在電漿增強化學氣相沉積(PCVD)車床上進行摻雜沉積,在反應氣體四氯化矽(SiCl₄)和氧氣(O₂)中,通入含氟的氣體,引進氟(F)摻雜,通...

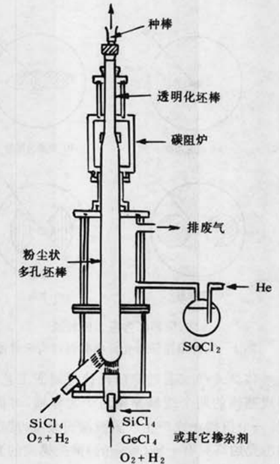

在製造石英系光纖預製件的方法中,有一種汽相軸向沉積法(VAD法),它採用的製造裝置包括一個帶有排氣口的反應容器,反應容器下部設定有一組大致朝向排氣口的噴槍,在反應容器內豎向設定種棒。製造光纖預製件時,將種棒豎直置於反應容器...

光纜由單根或多根光纖組合併加以增強和保護製成。光纜可以在各種環境下使用。光纜的製造方法與電纜相似。光纖光纜 光纖通信是現代信息傳輸的重要方式之一。它具有容量大、中繼距離長、保密性好、不受電磁干擾和節省銅材等優點。報告利用資訊...

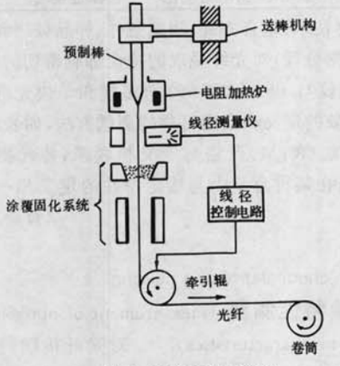

2.2.10 石英光纖預製棒製備的相關設備 2.2.11 國內主要光纖製造企業 2.3思考與練習 學習情境三:石英光纖拉絲 3.1 學習目標 3.2 學習內容 3.2.1 石英熔融拉絲原理 3.2.2 石英光纖拉絲工藝流程 3.2.3 熔融溫度(高溫爐)...

光纖光纜製造工是人力資源和社會保障部公布的一種職業。職業定義 操作光纖、光纜製造專用設備,製造預製棒、光纖光纜和光器件的人員。工作任務 1. 操作專用設備,採用氣相沉積技術,將四氯化矽、氫氣、氧氣等原料合成為光纖預製棒;2. ...

《一種製備光纖預製棒的方法》目的是:一方面涉及一種製造光纖預製棒的方法。該方法結合MCVD法和OVD 法兩種工藝的優點,用MCVD法製作芯棒,生產的光纖折射率控制精確、水分低、損耗 小;該發明目的還在於:提供一種製備成本較低的製造光纖...

【 權利要求 】 一種光纖預製棒製造設備,所述設備使用至少一個燃燒器加熱多個石英管,以在石英管外壁上沉積化學反應劑,所述設備包括: 縱向延伸的腔室外殼,在其頂部具有多個罩; 沿縱向方向設在外殼中的一對移動裝置; 第一和第...

第三篇 光纖製造設備 第一章 概述 第一節 光纖分類與套用 第二節 製造方法 第二章 拉絲塔 第一節 總體構成 第二節 子系統 第三章 光纖拉絲輔助設備 第一節 光纖預製棒輔助運輸工具 第二節 玻璃加工車床 第三節 篩選/復繞...

第8章 光纖通信和光纖技術進展50年 第2篇 光纖 第1章 通信光纖的進展和規範:從G.652到G.656 第2章 G.657彎曲損耗不敏感單模光纖 第3章 OTDR的測量原理和套用 第4章 光纖製造工藝原理(一)——光纖預製棒製作工藝 第5章 ...

4.1帶狀光纖製造設備及製造工藝(77)4.2帶狀光纖的性能(81)4.3帶狀光纖的質量控制項目(82)參考文獻(85)第5章全介質自承式(ADSS)光纜的設計計算(86)5.1ADSS光纜的張力與應變計算(86)5.2ADSS光纜設計計算中應考慮的環境條件(90)...

特種光纖製造系統是一種用於信息與系統科學相關工程與技術領域的工藝試驗儀器,於2012年5月26日啟用。技術指標 結構設計速度:15m/min;工藝速度:0m/min - 10m/min;絲徑:Φ0.1mm - Φ2mm(誤差±5%)。主要功能 拉制通信與非...

《光纖光纜製造工國家職業技能標準(徵求意見稿)》是為貫徹落實《國務院關於推行終身職業技能培訓制度的意見》(國發〔2018〕11號)提出的“緊跟新技術、新職業發展變化,建立職業分類動態調整機制,加快職業標準開發工作”要求,人社部組織...

也是業內第一份對光纖光纜行業上下游產業鏈以及行業重點企業進行全面系統分析的重量級報告。本報告將幫助光纖光纜製造企業、科研單位、銷售企業、投資企業準確了解光纖光纜行業當前最新發展動向,及早發現光纖光纜行業市場的空白點,機會點,增長...

4.1 帶狀光纖製造設備及製造工藝 4.2 帶狀光纖的性能 4.3 帶狀光纖的質量控制項目 參考文獻 第五章 全介質自承式(ADSS)光纜的設計計算 5.1 A13SS光纜的張力與應變計算 5.2 A13SS光纜設計計算中應考慮的環境條件 5.3 ...

專家組認為,該實驗室圍繞光纖製備技術的前沿和關鍵問題,確定了光纖、光纜新產品和新工藝,光纖、光纜設備製造與集成,光纖、光纜檢測技術等研究方向,目標定位準確。實驗室建設計畫合理可行,專家組一致同意通過該實驗室的建設計畫。並建議...

法定代表人孫曉傑,公司經營範圍包括:一般項目:光電子器件製造;光電子器件銷售;光通信設備製造;光通信設備銷售;光纖製造;光纖銷售;光學儀器製造;光學儀器銷售;光纜製造;光纜銷售;電力電子元器件製造;電力電子元器件銷售;電子元器件...

然而2013年之前技術中的光纖束製造方法和模具生產的光纖束光纖密度較低,生產成本較高,生產效率低。 發明內容 專利目的 《一種光纖束的成型設備及其成型方法》的目的之一為:克服了2013年之前技術中的缺點,提供了一種光纖束的成型設備,...

2016年12月7日,《一種高耐久長標距光纖光柵感測器及其製造方法》獲得第十八屆中國專利優秀獎。(概述圖為《一種高耐久長標距光纖光柵感測器及其製造方法》摘要附圖)專利背景 截至2013年8月,結構健康監測技術作為提高大型土木交通工程結構...

又稱光導纖維,簡稱光纖。基本結構是圓柱形的細長絲,直徑在1—100微米之間。製造光纖的材料最常用的是二氧化矽(石英),也有用多組分玻璃或有機玻璃等。光纖的材料都要高度透明,對材料的純度要求非常高,如通信用的光纖其材料純度有...

公司總部位於中國湖北省武漢市東湖新技術開發區光谷大道9號,占地面積十四萬平方米,是光纖光纜產品以及製造裝備的研發和生產基地。公司業務 長飛光纖光纜股份有限公司主要生產和銷售通信行業廣泛採用的各種標準規格的光纖預製棒、光纖及光纜,...

光學纖維(optical fiber)是指用於傳導光的人造纖維。又稱光導纖維,簡稱光纖。基本結構是圓柱形的細長絲,直徑在1—100微米之間。製造光纖的材料最常用的是二氧化矽(石英),也有用多組分玻璃或有機玻璃等。光纖的材料都要高度透明,...

長飛光纖光纜(上海)有限公司,簡稱長飛(上海),成立於2002年10月,位於上海市松江工業區,註冊資金1200萬美元,員工總數300人。作為由中國最大的光纖光纜製造企業長飛光纖光纜有限公司(YOFC)與世界四大線纜集團的荷蘭德拉克通信科技有限公司...

2012年國中天科技精密材料生產的光纖預製棒已經向光纖製造商供貨,經檢測,產品成品率、均勻度等各項指標均到達國際先進水平。目前中天科技還在大規模公共網路用普通光纖的基礎上開發了針對一些特殊場景的個性化產品,例如抗彎曲光纖、耐高溫光纖...

7、光纜的製造 光纜的製造過程一般分以下幾個過程:1.光纖的篩選:選擇傳輸特性優良和張力合格的光纖。2.光纖的染色:套用標準的全色譜來標識,要求高溫不退色不遷移。3.二次擠塑:選用高彈性模量,低線脹係數的塑膠擠塑成一定尺寸的...

光纖製造業尚需發展 我國光纖製造業發展二十多年,仍十分薄弱,到現在光纖還主要靠進口。尤其是光纜行業都在苦於找光纖。光通信需求這么大,沒有上規模的民族產業,只能讓世界光纖市場風浪無情地衝擊、拍打。近幾年,上海朗訊、武漢長飛...