《一種製備阿伏苯宗的方法》是安徽聖諾貝化學科技有限公司於2015年7月31日申請的發明專利,該專利申請號為2015104724327,公布號為CN105085223A,專利公布日為2015年11月25日,發明人是劉啟發、王榮。

《一種製備阿伏苯宗的方法》所述方法用對叔丁基苯甲醛和對甲氧基苯乙酮作為原料,在鹼性條件下進行縮合反應,製得的縮合產物再在氧化劑的作用下被氧化為阿伏苯宗,所述製備方法簡便易行,反應步驟少,製備條件溫和易於控制,而且製得的產品顏色淺、質量好、氣味純正、市場競爭力強,易於工業化推廣。

2019年5月16日,《一種製備阿伏苯宗的方法》獲得安徽省第六屆專利獎優秀獎。

基本介紹

- 中文名:一種製備阿伏苯宗的方法

- 公布號:CN105085223A

- 公布日:2015年11月25日

- 申請號:2015104724327

- 申請日:2015年7月31日

- 申請人:安徽聖諾貝化學科技有限公司

- 地址:安徽省馬鞍山市慈湖高新技術開發區太子大道

- 發明人:劉啟發、王榮

- 代理機構:北京康思博達智慧財產權代理事務所

- 代理人:劉冬梅; 路永斌

- Int.Cl.:C07C49/84(2006.01)I;C07C45/28(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,技術領域,權利要求,實施方式,操作內容,實施案例,榮譽表彰,

專利背景

2015年7月之前,紫外線輻射量正隨著臭氧層的破壞而不斷增加,其中320~400納米(簡稱UV-A)的近紫外光對人體會造成輻射傷害,誘發基因突變產生皮膚癌。人們為保護人體免受過量的紫外線輻射,把具有安全、高效吸收紫外線輻射的紫外線吸收劑廣泛套用於化妝品、護髮品、織物處理及洗滌劑中。其中丁基甲氧基二苯甲醯甲烷(Parsol1789)是專門用於護膚化妝品的一類抗UV-A紫外光線吸收劑。Parsol1789(阿伏苯宗)最初由羅氏公司開發生產,產品命名為:Parsol1789。該產品主要用於日用化妝品防曬霜、防曬劑等防曬系列產品中,還可作為一種穩定劑防止化妝品和香水的光分解作用。Parsol1789在化妝品中的作用就是防止日光中紫外線UV-A對皮膚的輻射,這類化合物的紫外線吸收作用是依靠分子結構中酮式與烯醇式結構的轉換,從而把吸收的光能轉換成熱能。其酮式異構體的λmax約為260納米,烯醇式異構體的λmax約為350納米正好位於UV-A波段,在兩者互變異構的過程中可以吸收高能紫外線UV-A。Parsol1789是世界上僅有的少量幾種UV-A型吸收劑中最為有效的一種,被美國FDA列為非處方藥(OTC),準許在美國使用,歐盟和日本也已經批准其使用,為安全有效的防曬劑。因此,實現巴松1789工業化生產,對提高經濟效益,促進企業發展有重要的意義。

在2015年7月之前的技術中,合成防曬劑阿伏苯宗的方法有以下幾種:

(1)以對甲氧基苯乙酮和對叔丁基苯甲酸甲酯為原料的合成方法是以強鹼做催化劑進行直接縮合,如:日用化學工業,2009,39(3):179-182;精細石油化工,2009,26(3):4-7;化學世界,2006,28(9):538-540;中國專利CN1958549;中國專利CN102786403;世界專利WO2012/084770;香料香精化妝品,2002,3:8-10,用此法生產大體都用氨基鈉、氫化鈉或鈉,醇鈉、醇鉀等做催化劑,但是氨基鈉在反應過程中易產生氨解等副反應;氫化鈉和鈉遇水劇烈反應,生產過程中安全隱患很大,對設備的要求也較高;且氨基鈉、氫化鈉、醇鉀等價格昂貴,大規模生產需要的成本較高,在市場中無價格優勢。

(2)以對叔丁基苯甲醛與對甲氧基苯乙酮在甲醇鈉作用下縮合生成3--1-(4-甲氧基苯基)-2-丙烯-1-酮;再經鹵素加成,甲醇鈉脫鹵素合成,如:合成化學,2008,16(3):342-343;Eur.Pat.Appl.994092,此法產率較高,但此法合成中需要用到溴素或者氯氣,不僅對設備要求高,而且會對人和環境造成嚴重傷害。

(3)以對叔丁基苯乙酮和對甲氧基苯醯氯為原料,在二異丙基氨基鋰,三甲基氯矽烷、三乙胺、二甲基咪唑、氯化亞銅等試劑和催化劑的作用下,以及經光反應重排而得到阿伏苯宗如世界專利WO2006100225,用此法合成阿伏苯宗操作過於繁瑣,需用到昂貴的試劑,反應時間達20小時,反應收率低於20%,還需用到四氫呋喃、氯仿等毒性較大的試劑。

(4)BASF的科學家在2001申請的專利中公布了一種製備阿伏苯宗的新方法(US6278025),以對叔丁基苯甲醛和對甲氧基苯乙酮為原料,在10%的氫氧化鈉水溶液的催化下,縮合生成縮合物3--1-(4-甲氧基苯基)-2-丙烯-1-酮,縮合物經雙氧水氧化製得環氧化合物,最後經四(三苯基膦)鈀催化重排製得阿伏苯宗。

然而,該方法採用先環氧化後重排的製備方法,反應步驟多,原料投入量大,反應收率和產品純度低。因此,亟待開發一種反應步驟少,操作簡單,原料投入量小,且反應收率高、製得的產品純度高的製備阿伏苯宗的方法。

發明內容

專利目的

為了解決上述問題,該發明人進行了銳意研究,結果發現:用對叔丁基苯甲醛和對甲氧基苯乙酮作為原料,在鹼性條件下進行縮合反應,製得的縮合產物再在氧化劑的作用下被氧化為阿伏苯宗,所述製備方法簡便易行,反應步驟少,製備條件溫和易於控制,而且製得的產品顏色淺、質量好、氣味純正,從而完成了該發明。

技術方案

《一種製備阿伏苯宗的方法》的目的在於提供以下方面:

第一方面,該發明提供一種製備阿伏苯宗的方法,其特徵在於,該方法包括以下步驟:

步驟1),在縮合反應釜中加入對叔丁基苯甲醛、鹼性催化劑和第一溶劑,任選地升溫,向體系中加入對甲氧基苯乙酮,進行縮合反應;

步驟2),調節步驟1得到體系的pH值,任選地進行冷卻,過濾,洗滌過濾得到的濾餅,製得縮合物3-((4-叔丁基)苯基)-1-(4-甲氧基苯基)-2-丙烯-1-酮;

步驟3),在氧化反應釜內投入步驟2製得的縮合物、第二溶劑和催化劑,向體系中加入氧化劑,進行氧化反應;

步驟4),向步驟3製得的體系中加入亞硫酸鈉溶液,洗滌,除去第二溶劑,得到粗產品,任選地進行純化,製得阿伏苯宗。

第二方面,該發明還提供根據上述方法製得的阿伏苯宗,其特徵在於,製得的阿伏苯宗,熔點為81~87℃;和/或GC純度大於98.7%;和/或收率為59.0~90.0%。

改善效果

根據《一種製備阿伏苯宗的方法》提供的製備阿伏苯宗的方法及由該方法製得的阿伏苯宗,具有以下有益效果:

- 該發明所用的溶劑和鹼性催化劑綠色環保,催化對叔丁基苯甲醛和對甲氧基苯乙酮縮合製備3-((4-叔丁基)苯基)-1-(4-甲氧基苯基)-2-丙烯-1-酮,催化劑廉價易得,反應條件溫和,反應先是均相,後逐步析出產品,通過低溫結晶,過濾即可分離產品,且所得產品收率高,純度高,而且所用溶劑可以回收套用,合成工藝簡單環保;

- 以廉價易得的氧化劑在催化劑的作用下,氧化3-((4-叔丁基)苯基)-1-(4-甲氧基苯基)-2-丙烯-1-酮能夠直接製備得到阿伏苯宗,從而避免了以往採用的先環氧化後重排製備的方法,減少了操作步驟和原料的使用,使得反應收率和產品純度大大提高;

- 所選用的氧化催化劑用量少,催化效率高,選擇性高;

- 採用蒸餾方式回收溶劑和結晶方式提純產品阿伏苯宗,最終產品顏色淺、質量好、氣味純正、市場競爭力強,易於工業化推廣。

技術領域

《一種製備阿伏苯宗的方法》屬於精細化工技術領域,一種製備有機中間體的方法,具體而言涉及一種製備阿伏苯宗的方法。

權利要求

1.《一種製備阿伏苯宗的方法》所述方法包括以下步驟:步驟1),在縮合反應釜中加入對叔丁基苯甲醛、鹼性催化劑和第一溶劑,向體系中滴加加入對甲氧基苯乙酮,所述對甲氧基苯乙酮為對甲氧基苯乙酮或者為對甲氧基苯乙酮與第一溶劑組成的組合物,加入對甲氧基苯乙酮時體系的溫度為20~50℃,加入對甲氧基苯乙酮的時長為1~3小時,進行縮合反應,所述鹼性催化劑選自甲醇鈉、甲醇鉀、叔丁醇鈉、叔丁醇鉀、碳酸鈉、碳酸鉀、碳酸銫、氫氧化鈉、氫氧化鉀;所述第一溶劑選自甲醇、乙醇、丙酮;所述鹼性催化劑與對叔丁基苯甲醛的摩爾量之比為鹼性催化劑的摩爾量:對叔丁基苯甲醛的摩爾量=1:5~1:30,其中,鹼性催化劑的摩爾量以其分子的摩爾量計,對叔丁基苯甲醛的摩爾量以其分子的摩爾量計;所述對叔丁基苯甲醛與對甲氧基苯乙酮的摩爾量之比為對叔丁基苯甲醛的摩爾量:對甲氧基苯乙酮的摩爾量=1.2:1~1:2,其中,對叔丁基苯甲醛的摩爾量以其分子的摩爾量計,對甲氧基苯乙酮的摩爾量以其分子的摩爾量計;

所述第一溶劑與對叔丁基苯甲醛的摩爾量之比為第一溶劑的摩爾量:對叔丁基苯甲醛的摩爾量=40:1~10:1;步驟2),用酸性物質調節步驟1得到體系的pH值至6.5~7,進行冷卻至2~3℃,所述酸性物質為乙酸,過濾,洗滌過濾得到的濾餅,濾餅用低溫第一溶劑進行洗滌,所述低溫第一溶劑的溫度為0℃~5℃,製得縮合物3-((4-叔丁基)苯基)-1-(4-甲氧基苯基)-2-丙烯-1-酮;步驟3),在氧化反應釜內投入步驟2製得的縮合物、第二溶劑和催化劑,在20~55℃溫度下向體系中加入氧化劑,進行氧化反應,加入氧化劑的方式為滴加的方式;加入氧化劑的時長為3~10小時;和,保溫反應的時間為1~2小時,其中,所述第二溶劑為甲苯,所述第二溶劑與步驟2製得縮合物的摩爾量之比為第二溶劑的摩爾量:步驟2製得縮合物的摩爾量=3:1~20:1;其中,第二溶劑的摩爾量以其分子的摩爾量計,步驟1製得縮合物的摩爾量以3-((4-叔丁基)苯基)-1-(4-甲氧基苯基)-2-丙烯-1-酮分子的摩爾量計,

所述催化劑為乙酸鈀或三氟乙酸鈀,所述催化劑與步驟1製得縮合物的摩爾量之比為催化劑:步驟2製得縮合物的摩爾量=0.0001:1~0.001:1;其中,催化劑的摩爾量以其分子的摩爾量計,步驟2製得縮合物的摩爾量以3-((4-叔丁基)苯基)-1-(4-甲氧基苯基)-2-丙烯-1-酮分子的摩爾量計,所述氧化劑為20~50wt%過氧乙酸、20~50wt%的雙氧水或60~80wt%叔丁基過氧化氫的叔丁醇溶液,所述氧化劑與步驟2製得縮合物的摩爾量之比為氧化劑:步驟2製得縮合物的摩爾量=1:1~2:1,其中,氧化劑的摩爾量以其分子的摩爾量計,步驟2製得縮合物的摩爾量以3-((4-叔丁基)苯基)-1-(4-甲氧基苯基)-2-丙烯-1-酮分子的摩爾量計;

步驟4),向步驟3製得的體系中加入亞硫酸鈉溶液,洗滌,除去第二溶劑,得到粗產品,採用重結晶的方法進行純化,製得阿伏苯宗,在重量晶時,第三溶劑與步驟4製得的粗產品的摩爾量之比為第三溶劑:步驟4製得的粗產品的摩爾量=15:1~25:1,其中,第三溶劑的摩爾量以其分子的摩爾量計,步驟4製得的粗產品的摩爾量以阿伏苯宗的摩爾量計,所述亞硫酸鈉溶液為亞硫酸鈉水溶液;所述亞硫酸鈉溶液中的亞硫酸鈉與步驟3製得的縮合物的摩爾量之比為亞硫酸鈉的摩爾量:步驟3製得的縮合物的摩爾量=0.3:1~1.2:1,其中,亞硫酸鈉的摩爾量以分子的摩爾量計中,步驟3製得的縮合物的摩爾量以其分子的摩爾量計,重結晶所用第三溶劑選自甲醇、乙醇、丙酮;重結晶的溫度為8~15℃;製得的阿伏苯宗熔點為81~87℃,GC純度大於98.7%。

2.根據權利要求1所述的方法,其特徵在於,步驟1中,所述鹼性催化劑為氫氧化鈉;所述第一溶劑為甲醇;所述鹼性催化劑與對叔丁基苯甲醛的摩爾量之比為鹼性催化劑的摩爾量:對叔丁基苯甲醛的摩爾量=1:10~1:20;其中,鹼性催化劑的摩爾量以其分子的摩爾量計,對叔丁基苯甲醛的摩爾量以其分子的摩爾量計;所述對叔丁基苯甲醛與對甲氧基苯乙酮的摩爾量之比為對叔丁基苯甲醛的摩爾量:對甲氧基苯乙酮的摩爾量=1:1~1:1.1;其中,對叔丁基苯甲醛的摩爾量以其分子的摩爾量計,對甲氧基苯乙酮的摩爾量以其分子的摩爾量計;和所述第一溶劑與對叔丁基苯甲醛的摩爾量之比為第一溶劑的摩爾量:對叔丁基苯甲醛的摩爾量=30:1~20:1。

3.根據權利要求1所述的方法,其特徵在於,在步驟1中,在對甲氧基苯乙酮加畢後,對反應體系進行保溫反應,所述保溫反應的時間為1~2小時。

4.根據權利要求3所述的方法,其特徵在於,在步驟1中,加入對甲氧基苯乙酮時體系的溫度為20~25℃;所述對甲氧基苯乙酮為對甲氧基苯乙酮與第一溶劑組成的組合物;和在對甲氧基苯乙酮加畢後,對反應體系進行保溫反應,所述保溫反應的時間為1.5小時。

5.根據權利要求1所述的方法,其特徵在於,步驟2中,濾餅用低溫第一溶劑進行洗滌的次數為1~10次;和所述低溫第一溶劑的溫度為1℃~4℃。

6.權利權利要求1所述的方法,其特徵在於,步驟3中,所述第二溶劑與步驟2製得縮合物的摩爾量之比為第二溶劑的摩爾量:步驟2製得縮合物的摩爾量為7:1~10:1;所述催化劑為三氟乙酸鈀;所述催化劑與步驟1製得縮合物的摩爾量之比為催化劑:步驟2製得縮合物的摩爾量=0.0001:1~0.0005:1;所述氧化劑為35wt%過氧乙酸、30wt%的雙氧水或70wt%叔丁基過氧化氫的叔丁醇溶液;和所述氧化劑與步驟2製得縮合物的摩爾量之比為氧化劑:步驟2製得縮合物的摩爾量=1.3:1~1.7:1。

7.根據權利要求1所述的方法,其特徵在於,步驟3中,加入氧化劑時體系的溫度為40~50℃;加入氧化劑的時長為5~8小時;和保溫反應的時間為1.5小時。

8.根據權利要求1所述的方法,其特徵在於,步驟4中,所述亞硫酸鈉溶液為30%的亞硫酸鈉水溶液;和/或所述亞硫酸鈉溶液中的亞硫酸鈉與步驟3製得的縮合物的摩爾量之比為亞硫酸鈉的摩爾量:步驟3製得的縮合物的摩爾量=0.3:1~0.8:1,其中,亞硫酸鈉的摩爾量以分子的摩爾量計中,步驟3製得的縮合物的摩爾量以其分子的摩爾量計。

9.根據權利要求1所述的方法,其特徵在於,步驟4中,重結晶所用第三溶劑為甲醇;和重結晶的溫度為8~15℃。

實施方式

操作內容

根據《一種製備阿伏苯宗的方法》的第一方面,提供一種製備阿伏苯宗的方法,其特徵在於,該方法包括以下步驟:

步驟1,在縮合反應釜中加入對叔丁基苯甲醛、鹼性催化劑和第一溶劑,向體系中加入對甲氧基苯乙酮,進行縮合反應。

在上述鹼性催化劑中,氫氧化鈉最為常見,而且價格低廉,以其作為鹼性催化劑的催化效果接近甲醇鈉等鹼性更強的鹼性催化劑的催化效果,因此,該發明優選使用氫氧化鈉作為鹼性催化劑。

在該發明步驟1中,所述第一溶劑為小分子有機溶劑,選自甲醇、乙醇、丙酮,更優選為甲醇。該發明人發現,甲醇不僅易於回收,而且對叔丁基苯甲醛、鹼性催化劑和對甲氧基苯乙酮等原料在其中均能夠良好的分散,從而原料分子之間接觸充分,進而縮合反應能夠充分進行,因此,該發明優選使用甲醇作為第一溶劑。

在該發明步驟1中,所述鹼性催化劑與對叔丁基苯甲醛的摩爾量之比為鹼性催化劑的摩爾量:對叔丁基苯甲醛的摩爾量=1:5~1:30,優選1:10~1:20;其中,鹼性催化劑的摩爾量以其分子的摩爾量計,對叔丁基苯甲醛的摩爾量以其分子的摩爾量計。

該發明人發現,在縮合反應的體系中加入少量鹼性催化劑即可使反應體系呈現鹼性,而且在反應結束後,鹼性催化劑容易被除去,當鹼性催化劑與對叔丁基苯甲醛的摩爾量之比大於1:5時,鹼性催化劑加入量過大,體系的鹼性過強,縮合反應的速率不再明顯增加,而且伴隨有副產物產生;當鹼性催化劑與對叔丁基苯甲醛的摩爾量之比小於1:30時,鹼性催化劑加入量過小,體系的鹼性不足,縮合反應進行的不充分,反應時間延長,產物的收率低。

所述對叔丁基苯甲醛與對甲氧基苯乙酮的摩爾量之比為對叔丁基苯甲醛的摩爾量:對甲氧基苯乙酮的摩爾量=1.2:1~1:2,優選1:1~1:1.1;其中,對叔丁基苯甲醛的摩爾量以其分子的摩爾量計,對甲氧基苯乙酮的摩爾量以其分子的摩爾量計。

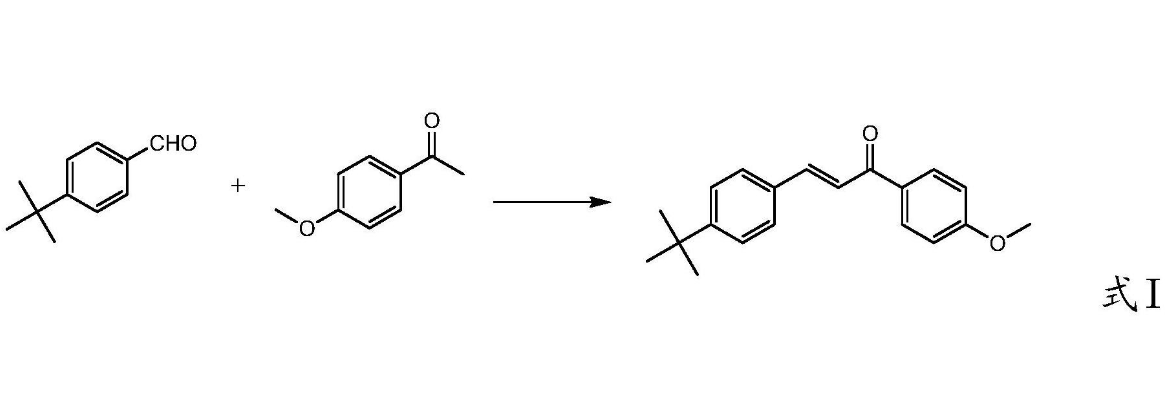

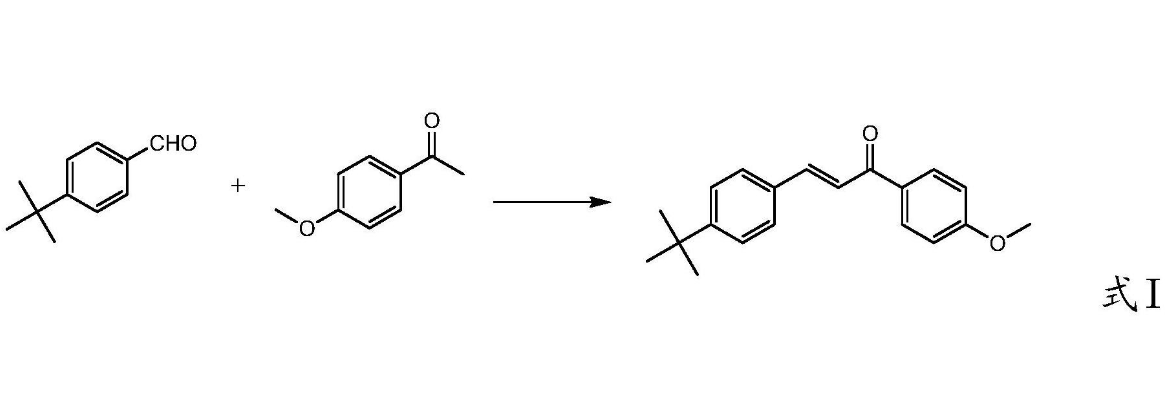

該發明步驟1中,對叔丁基苯甲醛與對甲氧基苯乙酮按照下式I進行反應,

由式I可知,對叔丁基苯甲醛與對甲氧基苯乙酮按1:1的化學當量進行反應,為使反應充分進行,在進行縮合反應時,該發明選擇對叔丁基苯甲醛或對甲氧基苯乙酮相對另一種原料稍過量,優選使對甲氧基苯乙酮稍過量,而且當對叔丁基苯甲醛與對甲氧基苯乙酮的摩爾量之比小於1:2時,對甲氧基苯乙酮大量過量,產物的收率不再明顯增加,而且反應結束後體系中存在大量對甲氧基苯乙酮剩餘,造成原料的浪費。

所述第一溶劑與對叔丁基苯甲醛的摩爾量之比為第一溶劑的摩爾量:對叔丁基苯甲醛的摩爾量=40:1~10:1,優選30:1~20:1。

加入對甲氧基苯乙酮時體系的溫度為0~70℃,優選為20~50℃,更優選反應溫度為20~25℃。

該發明人發現,反應體系的溫度為0~70℃時,縮合反應能夠快速地進行,而且製得的產物中副產物少,尤其,當反應體系的溫度為20~50℃時,如20~25℃或者40~50℃時,所述對甲氧基苯乙酮可以為對甲氧基苯乙酮,也可以為對甲氧基苯乙酮與第一溶劑組成的組合物,優選為對甲氧基苯乙酮與第一溶劑組成的組合物,更優選地,對甲氧基苯乙酮與第一溶劑的摩爾量之比為1:5~1:15,優選為1:5~1:8。

該發明人發現,當對甲氧基苯乙酮與第一溶劑的摩爾量之比大於1:5時,組合物中對甲氧基苯乙酮的含量高,其在反應體系中反應原料的濃度過高,在縮合反應時可能會產生副產物,降低產品收率;當對甲氧基苯乙酮與第一溶劑的摩爾量之比小於1:15時,反應體系中引入過多的第一溶劑,造成反應原料濃度過低,反應速率降低,而且會造成第一溶劑的浪費,成本的增加。

在該發明步驟1中,加入對甲氧基苯乙酮的方式為滴加的方式,優選地,加入對甲氧基苯乙酮的時長為1~5小時,優選1~3小時。

該發明人發現,將對甲氧基苯乙酮滴加加入反應體系,反應體系中對叔丁基苯甲醛相對對甲氧基苯乙酮大量過量,隨著攪拌的進行,對甲氧基苯乙酮迅速分散在反應體系中,從而避免了局部濃度過大,使縮合反應充分進行,副產物少,提高了縮合反應的收率。 該發明人還發現,當加入對甲氧基苯乙酮的時長小於1小時時,對甲氧基苯乙酮的加入速度過快,滴加而帶來的效果不明顯,當加入對甲氧基苯乙酮的時長大於5小時時,產物的收率不再明顯增加,但是要浪費大量時間,因此,該發明選擇加入對甲氧基苯乙酮的時長為1~5小時。

在該發明步驟1中,在對甲氧基苯乙酮加畢後,對反應體系進行保溫反應,優選地,在滴加溫度下進行保溫反應,從而促使縮合反應更為充分地進行,優選地,所述保溫反應的時間為1~2小時,優選為1.5小時。

該發明人發現,當保溫反應的時間小於1小時時,縮合反應進行得不夠充分,體系中仍存在大量反應原料的剩餘,不僅降低了產物的收率,而且造成原料的大量浪費;當保溫反應的時間大於2小時時,產物的收率不再明顯提高,不僅浪費時間,而且,當保溫反應的時間繼續延長時,體系中產生了更多的副產物,因此,該發明選擇保溫反應的時間為1~2小時。

步驟2,調節步驟1得到體系的pH值,任選地進行冷卻,過濾,洗滌過濾得到的濾餅,製得縮合物3-((4-叔丁基)苯基)-1-(4-甲氧基苯基)-2-丙烯-1-酮。

在該發明中,步驟1進行的縮合反應需要在鹼性環境下進行,當原料反應充分後,通過調節體系pH的方法即可終止反應,簡便易行。

在該發明步驟2中,監控步驟1體系的反應進展,當反應已經充分進行時,調節步驟1得到體系的pH值來終止反應,避免產生副產物,優選地,用酸性物質調節步驟1得到體系的pH值。

在該發明步驟2中,所述酸性物質選自無機酸和有機酸,優選選自硫酸、鹽酸、磷酸、甲酸、乙酸或丙酸等,更優選為乙酸。上述有機酸或無機酸能夠良好的溶解於步驟1的反應體系中,其均能夠與步驟1加入的鹼性催化劑中和反應,從而破壞反應體系的鹼性環境,進而終止縮合反應的進行。

在該發明步驟2中,優選地,調節步驟1製得體系的pH值至3~7,優選至6.5~7。

該發明人發現,步驟1製得體系的pH值小於7,即,步驟1製得的體系呈現中性或酸性時,反應製得的產物在體系中能夠較為容易的析出,而不需要額外使用萃取等方法對產物進行分離,極大的簡化了操作的步驟,降低了操作的難度,所得產物呈現固態,方便純化,而且節省了萃取劑等試劑,降低生產成本。

該發明人還發現,當步驟1製得體系的pH值小於3時,體系中析出的晶體不再增多,繼續降低體系的pH值,增加了酸性物質的用量,造成浪費,因此,該發明選擇調節步驟1製得體系的pH值至3~7。

在該發明步驟2中,優選地將調節pH後的體系冷卻至0~5℃,優選為2~3℃。

該發明人發現,將調節pH後的體系進行冷卻,體系中的晶體析出更為充分,而且更為均勻,產物形貌更好。

在該發明步驟2中,優選地,將冷卻後體系在冷卻溫度下保持3~24小時,優選為5~20小時,更優選為8~15小時。當冷卻後的體系在冷卻溫度下保持3~24小時後,體系中的固體析出更充分,而且大部分固體沉降下來,便於過濾操作。

在該發明步驟2中,當調節pH後的體系進行冷卻後,過濾分離除去液相,該發明對過濾的方式不做特別限定,可以使用2015年7月之前的技術中任意一種過濾方式,如常壓過濾、減壓過濾等,該發明優選為減壓過濾,一方面減壓過濾的速率快,另一方面減壓過濾對液相物質除去的更為徹底。

在該發明一種優選的實施方式中,分離得到的第一溶劑用於回收套用。

在該發明步驟2中,過濾得到的濾餅用低溫第一溶劑進行洗滌,優選地,洗滌次數為1~10次,更優選為3~5次,其中,所述低溫第一溶劑的溫度為0℃~5℃,優選為1℃~4℃,更優選為2℃~3℃。

該發明人發現,單純過濾可能造成濾餅中殘留有未反應完全的原料、縮合反應中產物的副產物等雜質,對濾餅進行洗滌後,所得產物的純度明顯提高。

在該發明步驟2中,洗滌液優選使用第一溶劑,其能夠溶解反應原料及副產物等雜質,而反應產物在其中的溶解度小,從而實現對產物的洗滌,更優選地,使用低溫第一溶劑,即,溫度為0℃~5℃第一溶劑,從而避免因溶劑溫度過高而增大對產物的溶解度,進而最大程度的降低產物的損失。

任選地,將洗滌後的濾餅進行乾燥,優選採用真空乾燥的方法進行乾燥,乾燥溫度優選為50℃~90℃,更優選為60℃~80℃,如70℃~75℃。

步驟3,在氧化反應釜內投入步驟2製得的縮合物、第二溶劑和催化劑,向體系中加入氧化劑,進行氧化反應。

在該發明步驟3中,所述第二溶劑選自醇類溶劑或烴類溶劑,優選選自甲醇、乙酸、異丙醇、叔丁醇、苯、甲苯、二甲苯或異丙苯等,更優選為甲苯。

該發明人發現,甲苯對步驟2製得的縮合物和催化劑均有良好的溶解性,且其毒性小,易於獲得。

在該發明步驟3中,所述第二溶劑與步驟2製得縮合物的摩爾量之比為第二溶劑的摩爾量:步驟2製得縮合物的摩爾量=3:1~20:1,優選為7:1~10:1;其中,第二溶劑的摩爾量以其分子的摩爾量計,步驟2製得縮合物的摩爾量以3-((4-叔丁基)苯基)-1-(4-甲氧基苯基)-2-丙烯-1-酮分子的摩爾量計。

該發明人發現,當第二溶劑與步驟2製得縮合物的摩爾量之比大於20:1時,第二溶劑的加入量過多,使得體系中步驟2製得縮合物的濃度過小,其與催化劑分子碰撞機率降低,反應速率降低,而且還造成了溶劑的浪費。

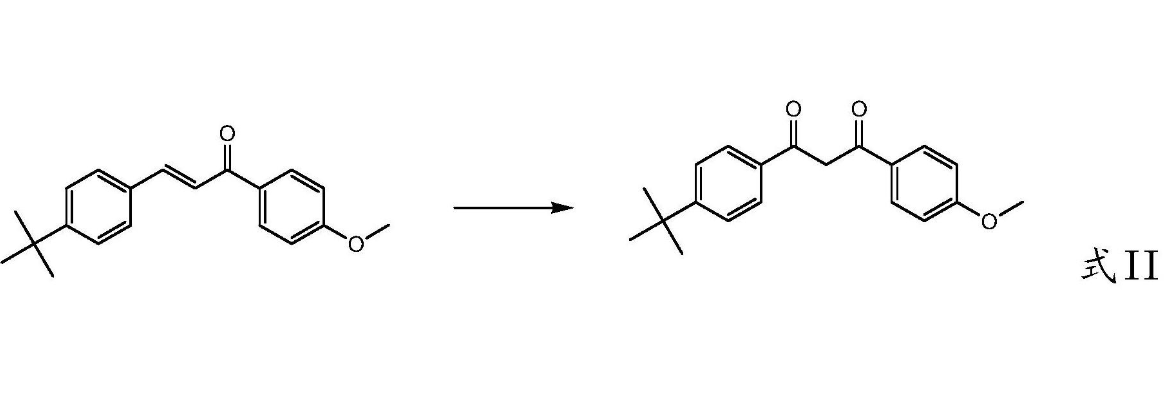

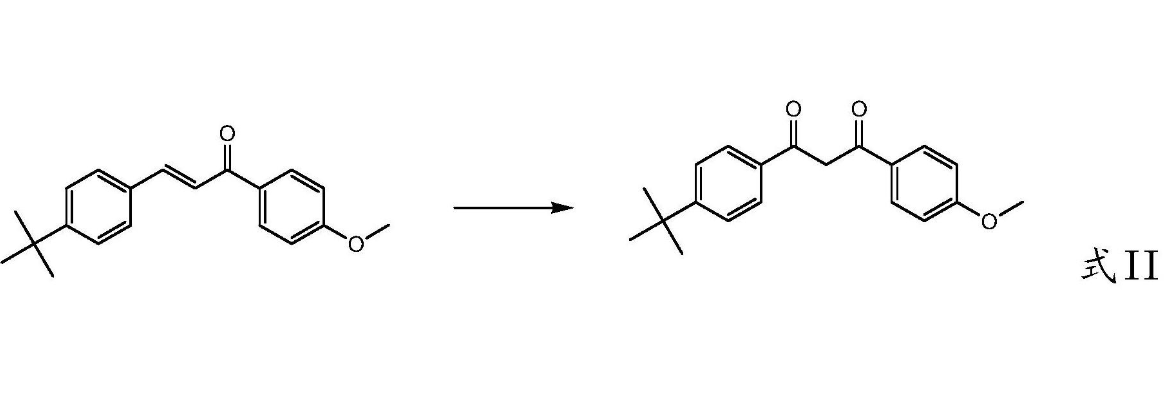

在該發明步驟3中,按照下式II進行反應,

所述催化劑與步驟2製得縮合物的摩爾量之比為催化劑:步驟2製得縮合物的摩爾量=0.0001:1~0.001:1,優選0.0001:1~0.0005:1;其中,催化劑的摩爾量以其分子的摩爾量計,步驟2製得縮合物的摩爾量以3-((4-叔丁基)苯基)-1-(4-甲氧基苯基)-2-丙烯-1-酮分子的摩爾量計。

該發明人發現,當催化劑與步驟2製得縮合物的摩爾量之比小於0.0001:1時,其催化效果不明顯;當催化劑與步驟2製得縮合物的摩爾量之比大於0.001:1時,反應速率不再明顯增加,再繼續增加催化劑的用量造成催化劑的浪費,而且增加後處理的難度。

在該發明步驟3中,在體系中加入步驟2製得的縮合物、第二溶劑和催化劑後充分混合,形成混合均勻的混合物,再向體系中加入氧化劑。

在該發明步驟3中,所述氧化劑選自過氧乙酸、雙氧水、叔丁基過氧化氫溶液或過氧化氫異丙苯,優選為20~50wt%過氧乙酸、20~50wt%的雙氧水、60~80wt%叔丁基過氧化氫的叔丁醇溶液或過氧化氫異丙苯等,更優選為35wt%過氧乙酸、30wt%的雙氧水、70wt%叔丁基過氧化氫的叔丁醇溶液或過氧化氫異丙苯等,如70wt%叔丁基過氧化氫的叔丁醇溶液。

上述氧化劑在催化劑的作用下,能夠將步驟2製得的縮合物氧化為阿伏苯宗。

在該發明步驟3中,所述氧化劑與步驟2製得縮合物的摩爾量之比為氧化劑:步驟1製得縮合物的摩爾量=1:1~2:1,優選1.3:1~1.7:1,其中,氧化劑的摩爾量以其分子的摩爾量計,步驟2製得縮合物的摩爾量以3-((4-叔丁基)苯基)-1-(4-甲氧基苯基)-2-丙烯-1-酮分子的摩爾量計。

當氧化劑與步驟2製得縮合物的摩爾量之比大於2:1時,氧化劑用量過大,反應速率難以控制,而且,容易產生副產物;當氧化劑與步驟2製得縮合物的摩爾量之比小於1:1時,氧化劑加入量不足,對步驟2製得縮合物的氧化能力不足,不能使其上的碳碳雙鍵被氧化為羰基,即使延長反應時間,產物的收率增加的也不明顯。

在該發明步驟3中,控制加入氧化劑時體系的溫度為0~75℃,優選為20~55℃,更優選為40~50℃。該發明人發現,當體系溫度高於75℃時,體系溫度過高,氧化反應過於劇烈,不易控制,而且產生的副產物較多;當體系溫度低於0℃時,氧化反應過於緩慢,需要消耗大量反應時間,增加時間成本,因此,該發明中加入氧化劑時體系的溫度選擇0~75℃。 在該發明步驟3中,加入氧化劑的方式為滴加的方式,優選地,加入氧化劑的時長為3~10小時,優選5~8小時。

該發明人發現,將氧化劑滴加加入反應體系,反應體系中的底物相對氧化劑大量過量,隨著攪拌的進行,氧化劑迅速分散在反應體系中,從而避免了局部濃度過大,使氧化反應充分進行,副產物少,提高了氧化產物的收率。

在該發明步驟3中,滴加氧化劑完畢後,對反應體系進行保溫反應,優選地,在滴加溫度下進行保溫反應,所述保溫反應的時間為1~2小時,優選為1.5小時,從而促使氧化反應更為充分地進行。

步驟4,向步驟3製得的體系中加入亞硫酸鈉溶液,洗滌,除去第二溶劑,得到粗產品,任選地進行純化,製得阿伏苯宗。

在該發明中,向步驟3製得的體系加入還原劑即可終止氧化反應的進行。

在該發明步驟4中,優選使用亞硫酸鈉溶液來終止氧化反應的繼續進行。

在該發明步驟4中,所述亞硫酸鈉溶液優選為亞硫酸鈉水溶液,更優選濃度為30%的亞硫酸鈉水溶液。

在該發明步驟4中,監控步驟3體系的反應進展,當反應已經充分進行時,向步驟3的體系中加入亞硫酸鈉溶液來終止反應,避免反應過度。

優選地,所述亞硫酸鈉溶液中的亞硫酸鈉與步驟3製得的縮合物的摩爾量之比為亞硫酸鈉的摩爾量:步驟3製得的縮合物的摩爾量=0.3:1~1.2:1,優選0.3:1~0.8:1,其中,亞硫酸鈉的摩爾量以分子的摩爾量計中,步驟3製得的縮合物的摩爾量以其分子的摩爾量計。

在該發明步驟4中,加入亞硫酸鈉後,分離油相與水相,除去油相中的第二溶劑,優選地,回收第二溶劑用於套用,除去第二溶劑後得到的物質即為粗產品。

在該發明步驟4中,對步驟4製得的粗產品進行純化,優選採用重結晶的方法進行純化。

在該發明一種優選的實施方式中,重結晶所用第三溶劑選自小分子有機溶劑,選自甲醇、乙醇、丙酮,更優選為甲醇。

在重量晶時,第三溶劑與步驟4製得的粗產品的摩爾量之比為第三溶劑:步驟4製得的粗產品的摩爾量=10:1~40:1,優選15:1~25:1,其中,第三溶劑的摩爾量以其分子的摩爾量計,步驟4製得的粗產品的摩爾量以阿伏苯宗的摩爾量計。

該發明人發現,當第三溶劑與步驟4製得的粗產品的摩爾量之比大於40:1時,第三溶劑用量過大,阿伏苯宗析出量少,造成產品損失;當第三溶劑與步驟4製得的粗產品的摩爾量之比小於10:1時,雜質不能完全溶解於第三溶劑中,降低產品純度。

在該發明步驟4中,優選重結晶的溫度為0~30℃,優選8~15℃,從而既能夠使雜質在第三溶劑中充分溶解,也能夠使阿伏苯宗充分析出。

在該發明中,製得的阿伏苯宗,熔點為81~87℃;和/或GC純度大於98.7%;和/或收率為59.0~90.0%。根據該發明的第二方面,還提供根據上述方法製得的阿伏苯宗,其特徵在於,製得的阿伏苯宗,熔點為81~87℃;和/或GC純度大於98.7%;和/或收率為59.0~90.0%。

實施案例

- 實施例1

(1)將150.2克(1.0摩爾)對甲氧基苯乙酮和200克(6.25摩爾)甲醇配成溶液待用,在乾燥的,帶攪拌器、溫度計、恆壓滴加漏斗和冷凝管的2000毫升四口燒瓶中,加入800克(25.0摩爾)甲醇,開啟攪拌,於25℃,緩慢加入3.1克(0.078摩爾)的固體氫氧化鈉,攪拌溶解後加入162.2克(1.0摩爾)對叔丁基苯甲醛,控制反應溫度在25℃,於2.5小時內緩慢滴加對甲氧基苯乙酮的甲醇溶液,滴加過程中,逐漸有晶體析出,滴加後期析出大量晶體。滴加完畢,繼續保溫反應1.5小時;

(2)用4.77克(0.08摩爾)乙酸調節pH=6.5~7,冷至0~5℃,過濾,濾餅用100克(3.12摩爾)冷甲醇(5℃)打洗,濾餅於-0.1兆帕,70℃乾燥10小時,得縮合物3-((4-叔丁基)苯基)-1-(4-甲氧基苯基)-2-丙烯-1-酮278.5克,熔點115.3~116.2℃,HPLC純度99.57%,收率94.6%(以對叔丁基苯甲醛計)。

(3)在乾燥的,帶攪拌器、溫度計、恆壓滴加漏斗和冷凝管的2000毫升四口燒瓶中,加入740克(8.03摩爾)甲苯,開啟攪拌,於40℃,加入294.4克(1.0摩爾)的縮合物3-((4-叔丁基)苯基)-1-(4-甲氧基苯基)-2-丙烯-1-酮,攪拌溶解後加入0.133克(0.0004摩爾)三氟乙酸鈀。控制反應溫度在40~50℃,於7.0小時內緩慢滴加193.1克(1.5摩爾)70%的叔丁基過氧化氫叔丁醇溶液,滴加完畢,繼續保溫反應1.5小時;

(4)用252.1克(0.60摩爾)30%的亞硫酸鈉水溶液洗滌反應液至澱粉碘化鉀試紙不顯示藍色為止,分相得水相和油相,油相蒸餾回收甲苯,餾底加入640克(20.0摩爾)甲醇,升溫至65℃溶解後,緩慢降溫至8℃保溫1小時,過濾,濾餅於-0.1兆帕,70℃乾燥12小時,得類白色針狀晶體阿伏苯宗276.2克,熔點83~86.2℃,GC純度(面積歸一法)99.30%,收率89.1%。

- 實施例2

(1)將150.2克(1.0摩爾)對甲氧基苯乙酮和160克(5摩爾)甲醇配成溶液待用。在乾燥的,帶攪拌器、溫度計、恆壓滴加漏斗和冷凝管的2000毫升四口燒瓶中,加入640克(20.0摩爾)甲

醇,開啟攪拌,於20℃,緩慢加入2克(0.05摩爾)的固體氫氧化鈉,攪拌溶解後加入81.1克(0.5摩爾)對叔丁基苯甲醛。控制反應溫度在45~50℃,於3小時內緩慢滴加對甲氧基苯乙酮的甲醇溶液,滴加完畢,繼續保溫反應1.2小時。

(2)用乙酸調節pH=5~5.5,冷至2℃,過濾,濾餅用160克(5摩爾)冷甲醇(2℃)打洗,濾餅於-0.1兆帕,75℃乾燥8小時,得縮合物3-((4-叔丁基)苯基)-1-(4-甲氧基苯基)-2-丙烯-1-酮241.4克,熔點114.0~115.9℃,HPLC純度99.21%,收率82.0%(以對叔丁基苯甲醛計)。

(3)在乾燥的,帶攪拌器、溫度計、恆壓滴加漏斗和冷凝管的2000毫升四口燒瓶中,加入1843克(20摩爾)甲苯,開啟攪拌,於50℃,加入294.4克(1.0摩爾)的縮合物3-((4-叔丁基)苯基)-1-(4-甲氧基苯基)-2-丙烯-1-酮,攪拌溶解後加入0.0333克(0.0001摩爾)三氟乙酸鈀,控制反應溫度在55℃,於8.0小時內緩慢滴加193.1克(1.5摩爾)70%的叔丁基過氧化氫叔丁醇溶液,滴加完畢,繼續保溫反應1.5小時。

(4)用252.1克(0.60摩爾)30%的亞硫酸鈉水溶液洗滌反應液至澱粉碘化鉀試紙不顯示藍色為止,分相得水相和油相,油相蒸餾回收甲苯,餾底加入640克(20.0摩爾)甲醇,升溫至60℃溶解後,緩慢降溫至12℃保溫1小時,過濾,濾餅於-0.1兆帕,50℃乾燥12小時,得類白色針狀晶體阿伏苯宗248.3克,熔點83.9~86.1℃,GC純度(面積歸一法)99.42%,收率80.1%。

- 實施例3

(1)將165.2克(1.1摩爾)對甲氧基苯乙酮和480克(15摩爾)甲醇配成溶液待用。在乾燥的,帶攪拌器、溫度計、恆壓滴加漏斗和冷凝管的2000毫升四口燒瓶中,加入800克(25.0摩爾)甲醇,開啟攪拌,於20~25℃,緩慢加入3.9克(0.1摩爾)的固體氫氧化鉀,攪拌溶解後加入162.2克(1.0摩爾)對叔丁基苯甲醛,控制反應溫度在10℃,於5小時內緩慢滴加對甲氧基苯乙酮的甲醇溶液,滴加過程中,逐漸有晶體析出,滴加後期析出大量晶體,滴加完畢,繼續保溫反應2小時。

(2)用4.77克(0.08摩爾)乙酸調節pH=3~4,冷至3℃,過濾,濾餅用100克(3.12摩爾)冷甲醇(3℃)打洗,濾餅於-0.1兆帕,70~75℃乾燥10小時,得縮合物3-((4-叔丁基)苯基)-1-(4-甲氧基苯基)-2-丙烯-1-酮276.4克,熔點113.7~116.09℃,HPLC純度99.04%,收率93.9%(以對叔丁基苯甲醛計)。

(3)在乾燥的,帶攪拌器、溫度計、恆壓滴加漏斗和冷凝管的2000毫升四口燒瓶中,加入921克(10摩爾)甲苯,開啟攪拌,於40~50℃,加入294.4克(1.0摩爾)的縮合物3-((4-叔丁基)苯基)-1-(4-甲氧基苯基)-2-丙烯-1-酮,攪拌溶解後加入0.09克(0.0004摩爾)乙酸鈀,控制反應溫度在40℃,於3.0小時內緩慢滴加326克(1.5摩爾)35wt%過氧乙酸。滴加完畢,繼續保溫反應1.5小時。

(4)用252.1克(0.60摩爾)30%的亞硫酸鈉水溶液洗滌反應液至澱粉碘化鉀試紙不顯示藍色為止,分相得水相和油相,油相蒸餾回收甲苯,餾底加入640克(20.0摩爾)甲醇,升溫至60~65℃溶解後,緩慢降溫至10℃保溫1.5小時,過濾,濾餅於-0.1兆帕,67~70℃乾燥12小時,得類白色針狀晶體阿伏苯宗195.9克,熔點81.8~85.7℃,GC純度(面積歸一法)98.79%,收率63.2%。

- 實施例4

(1)將150.2克(1.0摩爾)對甲氧基苯乙酮和256克(8摩爾)甲醇配成溶液待用。在乾燥的,帶攪拌器、溫度計、恆壓滴加漏斗和冷凝管的2000毫升四口燒瓶中,加入800克(25.0摩爾)甲醇,開啟攪拌,於20~25℃,緩慢加入4.0克(0.1摩爾)的固體氫氧化鈉,攪拌溶解後加入162.2克(1.0摩爾)對叔丁基苯甲醛。控制反應溫度在50℃,於3小時內緩慢滴加對甲氧基苯乙酮的甲醇溶液,滴加過程中,逐漸有晶體析出,滴加後期析出大量晶體。滴加完畢,繼續保溫反應1小時。

(2)用6.3克(0.105摩爾)乙酸調節pH=4~4.5,冷至2℃,過濾,濾餅用100克(3.12摩爾)冷甲醇(3℃)打洗。濾餅於-0.1兆帕,90℃乾燥10小時,得縮合物3-((4-叔丁基)苯基)-1-(4-甲氧基苯基)-2-丙烯-1-酮277.6克,熔點115.3~115.9℃,HPLC純度99.60%,收率94.3%(以對叔丁基苯甲醛計)。

(3)在乾燥的,帶攪拌器、溫度計、恆壓滴加漏斗和冷凝管的2000毫升四口燒瓶中,加入645克(7摩爾)甲苯,開啟攪拌,於40~50℃,加入294.4克(1.0摩爾)的縮合物3-((4-叔丁基)苯基)-1-(4-甲氧基苯基)-2-丙烯-1-酮,攪拌溶解後加入0.3325克(0.001摩爾)三氟乙酸鈀。控制反應溫度在55℃,於5.0小時內緩慢滴加170.0克(1.5摩爾)30wt%的雙氧水,滴加完畢,繼續保溫反應1.5小時。

(4)用252.1克(0.60摩爾)30%的亞硫酸鈉水溶液洗滌反應液至澱粉碘化鉀試紙不顯示藍色為止,分相得水相和油相,油相蒸餾回收甲苯,餾底加入640克(20.0摩爾)甲醇,升溫至60℃溶解後,緩慢降溫至5℃保溫1小時,過濾,濾餅於-0.1兆帕,60℃乾燥12小時,得類白色針狀晶體阿伏苯宗182.9克,熔點83.0~85.9℃,GC純度(面積歸一法)99.44%,收率59.0%。

榮譽表彰

2019年5月16日,《一種製備阿伏苯宗的方法》獲得安徽省第六屆專利獎優秀獎。