專利背景

環氧樹脂生產過程中,會有含環氧氯丙烷的工藝廢水產生,在常溫下飽和環氧氯丙烷廢水中,其含量為6.58%。而濃度為6.58%的環氧氯丙烷廢水的COD高達十一萬,如果直接送污水處理站處理,處理成本和難度都非常高。2006年9月前從該工藝廢水中回收環氧氯丙烷的工藝是,先在廢液中加水,通過減壓精餾,將下層餾出物通過簡單蒸餾,在117℃精餾分離出環氧氯丙烷,這樣的回收工藝複雜,不易操作,設備龐大,產品純度不高。

發明內容

專利目的

《一種從廢水中回收環氧氯丙烷的工藝》所要解決的技術問題是:克服2006年9月前回收工藝流程複雜,不易操作,設備龐大,回收環氧氯丙烷純度不高的缺點,提供一種從含有環氧氯丙烷廢水中回收環氧氯丙烷的新的工藝,有效地回收廢水中所含的原料環氧氯丙烷,減少廢水處理的成本和難度。

技術方案

一種從含有環氧氯丙烷的廢水中回收環氧氯丙烷的工藝,將含有環氧氯丙烷的廢水由貯罐通過出料泵,經換熱器打入精餾塔進行精餾;塔中進料,釜底溫度控制在95~102℃,塔頂溫度控制在87~95℃;環氧氯丙烷和水的共沸物從塔頂流出,經過冷凝器冷凝後在分相器內分層,上層液體由塔中回流至塔內,下層液體收集於環氧氯丙烷貯罐內。

環氧氯丙烷微溶於水,在常溫下,其在水中的含量約為6.58%(wt%)時達到飽和。環氧氯丙烷與水共沸,共沸物中環氧氯丙烷含量為72%(wt%)。將含有環氧氯丙烷的廢水進行精餾,可收集環氧氯丙烷與水的共沸物,因共沸物中環氧氯丙烷含量遠遠高於其溶解度,冷凝後大部份環氧氯丙烷與水分層,從而可以有效地回收廢水中的環氧氯丙烷,並得到高濃度的可以回收再用的環氧氯丙烷。

改善效果

依據《一種從廢水中回收環氧氯丙烷的工藝》對含有環氧氯丙烷的廢水回收環氧氯丙烷,環氧氯丙烷的回收率達到70~90%,回收產物環氧氯丙烷的含量可達到95~98%,降低了環氧樹脂生產過程中原料環氧氯丙烷的消耗,減少了廢水處理的成本和難度。

附圖說明

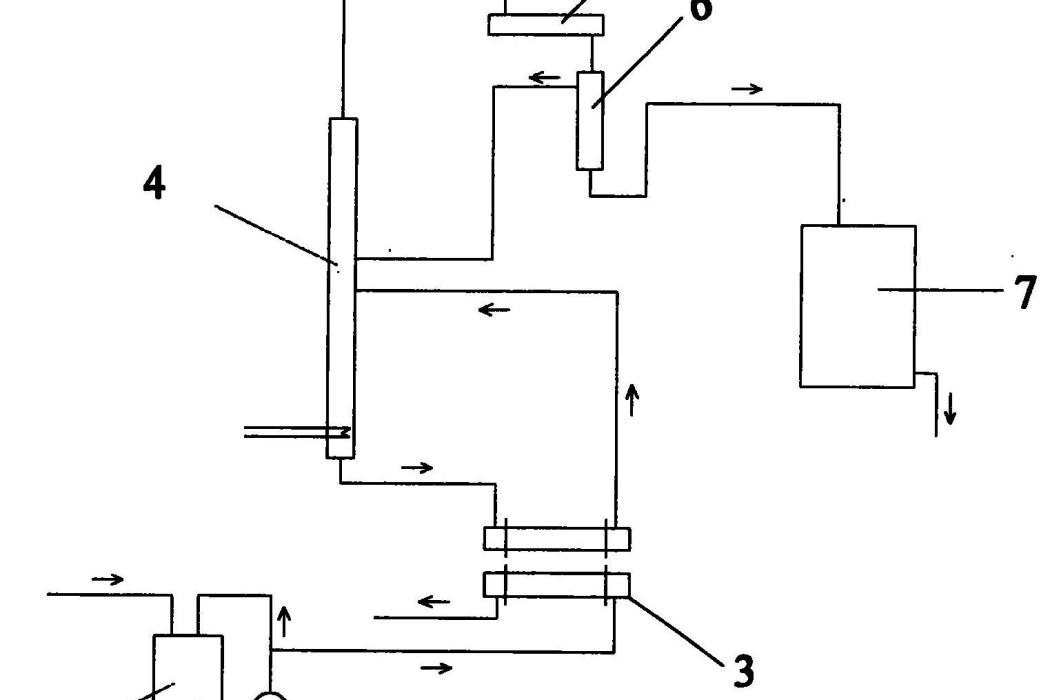

圖1為《一種從廢水中回收環氧氯丙烷的工藝》的工藝流程示意圖;圖中:(1)環氧氯丙烷廢水貯罐,(2)出料泵,(3)換熱器,(4)精餾塔,(5)冷凝器,(6)分相器,(7)環氧氯丙烷貯罐。

圖2換熱器(3)的局部放大圖;圖中左側為塔釜出水走管程,右側為進水走殼程。

技術領域

《一種從廢水中回收環氧氯丙烷的工藝》涉及一種廢水的處理工藝,尤其是特別涉及一種從環氧樹脂生產工藝中含環氧氯丙烷的廢水中回收環氧氯丙烷的工藝。

權利要求

1.一種從含有環氧氯丙烷的廢水中回收環氧氯丙烷的工藝,其特徵在於將含有環氧氯丙烷的廢水由貯罐(1)通過出料泵(2),經換熱器(3)打入精餾塔(4)進行精餾;塔中、塔底進料,釜底溫度控制在95~102℃,塔頂溫度控制在87~95℃;環氧氯丙烷和水的共沸物從塔頂流出,經過冷凝器(5)冷凝後在分相器(6)內分層,上層液體由塔中回流至塔內,下層液體收集於環氧氯丙烷貯罐(7)內。

2.根據權利要求1所述的從含有環氧氯丙烷的廢水中回收環氧氯丙烷的工藝,其特徵在於廢水中環氧氯丙烷的質量百分比濃度為1.5%至其在水中的飽和濃度。

3.根據權利要求1所述的從含有環氧氯丙烷的廢水中回收環氧氯丙烷的工藝,其特徵在於精餾塔(4)的理論塔板數為5~10塊。

4.根據權利要求1所述的從含有環氧氯丙烷的廢水中回收環氧氯丙烷的工藝,其特徵在於收集的下層環氧氯丙烷的含量為95%~98%。

實施方式

以下各實施例中,所用的精餾塔可用各種常用填料,理論塔板數實施例3、5、7為5,實施例9、11為6,實施例2、4、6、8為8,實施例10、12為10。環氧氯丙烷收率(質量百分比)是指每百千克環氧氯丙烷廢水回收環氧氯丙烷(100%)的千克數;環氧氯丙烷回收率是指環氧氯丙烷收率/環氧氯丙烷廢水濃度*100%。

實施例1:

含量約為6.58%(wt%)的飽和環氧氯丙烷廢水從環氧氯丙烷廢水貯罐1通過出料泵2,經換熱器3打入精餾塔4精餾,塔中進料,流量為100千克/小時,;釜底溫度控制在95~99℃,塔頂溫度控制在87~90℃;塔底流量為94千克/小時,共沸物以8.3千克/小時的流量從塔頂出料通過冷凝器5冷凝,收集在分相器6內靜置,分層後上層液從塔中回流至塔內,流量為2.3千克/小時,下層液體流量為6千克/小時,收集於環氧氯丙烷貯罐7內,每百千克環氧氯丙烷廢水可回收環氧氯丙烷為5.2千克,即環氧氯丙烷收率為5.6%(質量百分比),回收環氧氯丙烷的含量96.8%,回收率為85.1%。精餾塔理論塔板數可以為5~10。

實施例2:

含量約為6.58%的飽和環氧氯丙烷廢水通過出料泵2,經換熱器3打入精餾塔4精餾,塔中進料;釜底溫度控制在100~102℃,塔頂溫度控制在91~95℃;共沸物從塔頂出料通過冷凝器5,收集在分相器6內靜置,分層後上層回流,塔中補料,下層液體收集於環氧氯丙烷貯罐7內,環氧氯丙烷收率為5.9%(質量百分比),回收環氧氯丙烷的含量97.2%,回收率為89.7%。

實施例3:

5.5%環氧氯丙烷廢水通過出料泵2,經換熱器3打入精餾塔4精餾,塔中進料;釜底溫度控制在95~99℃,塔頂溫度控制在87~90℃;共沸物從塔頂出料通過冷凝器5,收集在分相器6內靜置,分層後上層回流,塔中補料,下層液體收集於環氧氯丙烷貯罐7內,環氧氯丙烷收率為4.7%(質量百分比)。

實施例4:

5.5%環氧氯丙烷廢水通過出料泵2,經換熱器3打入精餾塔4精餾,塔中進料;釜底溫度控制在100~102℃,塔頂溫度控制在91~95℃;共沸物從塔頂出料通過冷凝器5,收集在分相器6內靜置,分層後上層回流,塔中補料,下層液體收集於環氧氯丙烷貯罐7內,環氧氯丙烷收率為5.0%(質量百分比),回收環氧氯丙烷的含量97.8%,回收率為91%。

實施例5:

4.5%環氧氯丙烷廢水通過出料泵2,經換熱器3打入精餾塔4精餾,塔中進料;釜底溫度控制在95~99℃,塔頂溫度控制在87~90℃;共沸物從塔頂出料通過冷凝器5,收集在分相器6內靜置,分層後上層回流,塔中補料,下層液體收集於環氧氯丙烷貯罐7內,環氧氯丙烷收率為3.8%(質量百分比),回收率為84.4%。

實施例6:

4.5%環氧氯丙烷廢水通過出料泵2,經換熱器3打入精餾塔4精餾,塔中進料;釜底溫度控制在100~102℃,塔頂溫度控制在91~95℃;共沸物從塔頂出料通過冷凝器5,收集在分相器6內靜置,分層後上層回流,塔中補料,下層液體收集於環氧氯丙烷貯罐7內,環氧氯丙烷收率為4.0%(質量百分比),回收環氧氯丙烷的含量97.1%。

實施例7:

3.5%環氧氯丙烷廢水通過出料泵2,經換熱器3打入精餾塔4精餾,塔中進料;釜底溫度控制在95~99℃,塔頂溫度控制在87~90℃;共沸物從塔頂出料通過冷凝器5,收集在分相器6內靜置,分層後上層回流,塔中補料,下層液體收集於環氧氯丙烷貯罐7內,環氧氯丙烷收率為2.8%(質量百分比),回收環氧氯丙烷的含量98.1%。

實施例8:

3.5%環氧氯丙烷廢水通過出料泵2,經換熱器3打入精餾塔4精餾,塔中進料;釜底溫度控制在100~102℃,塔頂溫度控制在91~95℃;共沸物從塔頂出料通過冷凝器5,收集在分相器6內靜置,分層後上層回流,塔中補料,下層液體收集於環氧氯丙烷貯罐7內,環氧氯丙烷收率為3.0%(質量百分比)。

實施例9:

2.5%環氧氯丙烷廢水通過出料泵2,經換熱器3打入精餾塔4精餾,塔中進料;釜底溫度控制在95~99℃,塔頂溫度控制在87~90℃;共沸物從塔頂出料通過冷凝器5,收集在分相器6內靜置,分層後上層回流,塔中補料,下層液體收集於環氧氯丙烷貯罐7內,環氧氯丙烷收率為1.9%(質量百分比)。

實施例10:

2.5%環氧氯丙烷廢水通過出料泵2,經換熱器3打入精餾塔4精餾,塔中進料;釜底溫度控制在100~102℃,塔頂溫度控制在91~95℃;共沸物從塔頂出料通過冷凝器5,收集在分相器6內靜置,分層後上層回流,塔中補料,下層液體收集於環氧氯丙烷貯罐7內,環氧氯丙烷收率為2.1%(質量百分比)。

實施例11:

1.5%環氧氯丙烷廢水通過出料泵2,經換熱器3打入精餾塔4精餾,塔中進料;釜底溫度控制在95~99℃,塔頂溫度控制在87~90℃;共沸物從塔頂出料通過冷凝器5,收集在分相器6內靜置,分層後上層回流,塔中補料,下層液體收集於環氧氯丙烷貯罐7內,環氧氯丙烷收率為1.1%(質量百分比)。

實施例12:

1.5%環氧氯丙烷廢水通過出料泵2,經換熱器3打入精餾塔4精餾,塔中進料;釜底溫度控制在100~102℃,塔頂溫度控制在91~95℃;共沸物從塔頂出料通過冷凝器5,收集在分相器6內靜置,分層後上層回流,塔中補料,下層液體收集於環氧氯丙烷貯罐7內,環氧氯丙烷收率為1.2%(質量百分比)。

榮譽表彰

2018年12月20日,《一種從廢水中回收環氧氯丙烷的工藝》獲得第二十屆中國專利優秀獎。