專利背景

異氰尿酸三縮水甘油酯(簡稱TGIC)是一種雜多環氧化物,學名三(2、3-環氧丙基)-均-三嗪-2、4、6-(1H、3H、5H)-三酮。TGIC產品除用作粉末塗料固化劑外,還套用於醫藥、電子等行業,其中電子級TGIC主要用在電子油墨上以及感光材料的密封劑,以及光成像阻焊油墨的原料等。截至2011年3月,中國的TGIC生產雖然有多家,但都是採用傳統的普通二步法生產,在環化階段對反應生成的水難以控制,導致副反應加劇,產品純度低,氯含量高,質量較差。因為對電子級TGIC產品的品質要求非常高,所以世界上電子級市場主要被日本尼桑NISSAN化學所壟斷。隨著中國電子產品市場的擴大,對電子級TGIC產品需求逐年增加,因此電子級TGIC產品正逐漸成為TGIC產品的主流。

日本專利JP-B-45-22751中採用水清洗產生的反應產物,並用旋轉蒸發器除去環氧氯丙烷,從而獲得TGIC產品。但是獲得產品的收率相對較低。美國專利4,395,542中採用多級汽提塔,即進行多級汽提獲得TGIC產品。這些普通方法獲得的產品只是普通級TGIC,產品純度較低,且不適用於大規模的工業化生產。

發明內容

專利目的

《一種電子級異氰脲酸三縮水甘油酯的製備方法》的主要目的是提供一種電子級異氰尿酸三縮水甘油酯的製備方法。

技術方案

《一種電子級異氰脲酸三縮水甘油酯的製備方法》包括以下步驟:

a、按比例投入環氧氯丙烷、氰尿酸、季銨鹽相轉移催化劑、水,其中氰尿酸和環氧氯丙烷的摩爾配比是1:11~1:17,季銨鹽相轉移催化劑為氰尿酸質量的4~10%,水為環氧氯丙烷體積的5~10%,加熱控溫在80~120℃,攪拌反應4~6小時。

b、在所述a反應體系中加入片鹼,片鹼與氰尿酸的摩爾配比是1:3~1:3.5,溫度控制在15~20℃,反應時間為100~150分鐘,然後壓濾將固體鹽除去。

c、反應結束後,先減壓蒸餾,再通過高真空薄膜蒸發器蒸餾除出環氧氯丙烷,粗產品再經過結晶、離心、粉碎和烘乾後得到電子級異氰尿酸三縮水甘油酯。

改善效果

按照《一種電子級異氰脲酸三縮水甘油酯的製備方法》的處理方法,能有效提高TGIC產品純度,可以將TGIC的純度由92%提高到99%以上,達到電子級水平。

權利要求

1.《一種電子級異氰脲酸三縮水甘油酯的製備方法》包括以下步驟:

a、按比例投入環氧氯丙烷、氰尿酸、季銨鹽相轉移催化劑、水,其中氰尿酸和環氧氯丙烷的摩爾配比是1:11~1:17,季銨鹽相轉移催化劑為氰尿酸質量的4~10%,水為環氧氯丙烷體積的5~10%,加熱控溫在80~120℃,攪拌反應4~6小時;

b、在所述a反應體系中加入片鹼,片鹼與氰尿酸的摩爾配比是1:3~1:3.5,溫度控制在15~20℃,反應時間為100~150分鐘,然後壓濾將固體鹽除去;

c、反應結束後,先減壓蒸餾,再通過高真空薄膜蒸發器蒸餾除出環氧氯丙烷,粗產品再經過結晶、離心、粉碎和烘乾後得到電子級異氰尿酸三縮水甘油酯;所述步驟a中季銨鹽相轉移催化劑為四甲基氯化銨和苄基三乙基氯化銨構成;所述步驟c中粉碎為深冷粉碎。

實施方式

操作內容

《一種電子級異氰脲酸三縮水甘油酯的製備方法》包括以下步驟:

a、按比例投入環氧氯丙烷、氰尿酸、季銨鹽相轉移催化劑、水,其中氰尿酸和環氧

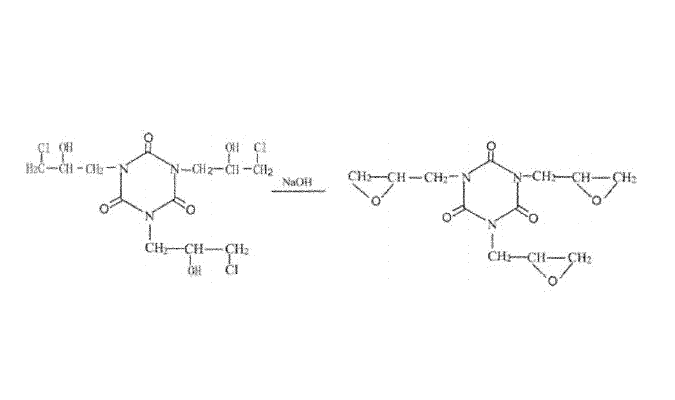

氯丙烷的摩爾配比是1:11~1:17,季銨鹽相轉移催化劑為氰尿酸質量的4~10%,水為環氧氯丙烷體積的5~10%,加熱控溫在80~120℃,攪拌反應4~6小時。在環氧氯丙烷過量條件下,進行合成反應,其反應式為:

其中,CA為氰尿酸,ECH為環氧氯丙烷。攪拌條件下,混合液不斷反應而逐漸變為澄清、透明狀,並作為後續環化反應的原料。

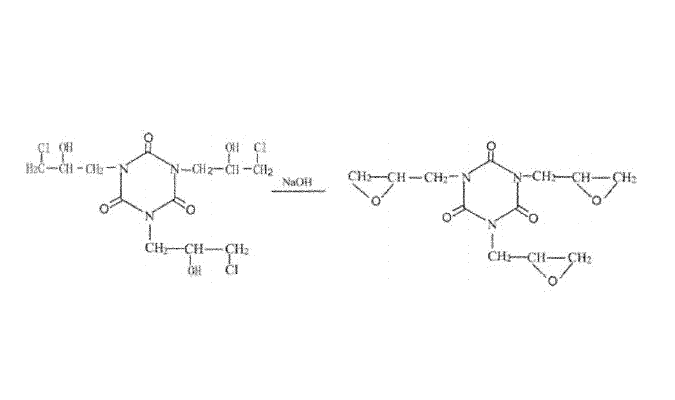

b、在所述a反應體系中加入片鹼,片鹼與氰尿酸的摩爾配比是1:3~1:3.5,溫度控制在15~20℃,反應時間為100~150分鐘,然後壓濾將固體鹽除去。該步屬於環化階段,其反應式為:

片鹼與所述a步驟化合反應所得產物進行環化反應,該反應還產生了固體鹽,通過壓濾將固體鹽除去,得到環化液。在以上工藝條件下,環化反應脫氯更徹底,環化液中氯含量低,利於提高產品的純度。

c、反應結束後,先減壓蒸餾,再通過高真空薄膜蒸發器蒸餾除出環氧氯丙烷,粗產品再經過結晶、離心、粉碎和烘乾後得到電子級異氰尿酸三縮水甘油酯。環化液在蒸餾時,在傳統釜式蒸餾基礎上,再加上了薄膜蒸發器設備,即將待蒸液勻速並連續不斷地從薄膜蒸發器設備頂端噴淋進行蒸餾除出沒有參加反應的環氧氯丙烷,薄膜蒸發器設備蒸餾時物料受熱時間只有幾秒鐘,大大降低了TGIC因受熱而導致的分解反應。環化液經蒸餾後得到粗異氰尿酸三縮水甘油酯,進一步將其進行結晶、離心、粉碎和烘乾後得到電子級異氰尿酸三縮水甘油酯產品。

所述步驟a中季銨鹽相轉移催化劑為

四甲基氯化銨和/或苄基三乙基氯化銨。兩種催化劑同時並用,其反應會更完全,產品的產率越高。

所述步驟c中粉碎為深冷粉碎。普通的粉碎會導致產品摩擦發熱使其融化結壁,即粉碎時產品會發熱凝聚成團,並粘附在儀器的內壁上,造成產品的損失。深冷粉碎即在0℃及以下的溫度條件下對產品進行粉碎,這樣就避免了發熱而導致的融化結壁現象。

實施案例

a、在環氧氯丙烷過量條件下,按比例投入氰尿酸、

四甲基氯化銨,其中氰尿酸和環氧氯丙烷的摩爾配比是1:11,四甲基氯化銨質量為氰尿酸質量的4%,水為環氧氯丙烷體積的5%,加熱控溫在80℃,攪拌反應4小時。

b、在所述a反應體系中加入片鹼,片鹼與氰尿酸的摩爾配比是1:3,溫度控制在15℃,反應時間為100分鐘,然後壓濾將固體鹽除去。

c、反應結束後,在減壓條件下,環化液通過反應釜蒸餾除出環氧氯丙烷,再通過高真空薄膜蒸發器蒸餾進一步除出環氧氯丙烷,粗產品再經過結晶、離心、0℃深冷粉碎和烘乾後得到電子級異氰尿酸三縮水甘油酯產品。(樣1)

a、在環氧氯丙烷過量條件下,按比例投入氰尿酸、四甲基氯化銨與苄基三乙基氯化銨的混合體,其中氰尿酸和環氧氯丙烷的摩爾配比是1:17,四甲基氯化銨與苄基三乙基氯化銨的混合體的質量為氰尿酸質量的10%,水為環氧氯丙烷體積的10%,加熱控溫在120℃,攪拌反應6小時。

b、在所述a反應體系中加入片鹼,片鹼與氰尿酸的摩爾配比是1:3.5,溫度控制在20℃,反應時間為150分鐘,然後壓濾將固體鹽除去。

c、反應結束後,在減壓條件下,環化液通過反應釜蒸餾除出環氧氯丙烷,再通過高真空薄膜蒸發器蒸餾進一步除出環氧氯丙烷,粗產品再經過結晶、離心、-20℃深冷粉碎和烘乾後得到電子級異氰尿酸三縮水甘油酯產品。(樣2)

a、在環氧氯丙烷過量條件下,按比例投入氰尿酸、

苄基三乙基氯化銨,其中氰尿酸和環氧氯丙烷的摩爾配比是1:15,四甲基氯化銨質量為氰尿酸質量的6%,水為環氧氯丙烷體積的8%,加熱控溫在100℃,攪拌反應5小時。

b、在所述a反應體系中加入片鹼,片鹼與氰尿酸的摩爾配比是1:3.4,溫度控制在18℃,反應時間為125分鐘,然後壓濾將固體鹽除去。

c、反應結束後,在減壓條件下,環化液通過反應釜蒸餾除出環氧氯丙烷,再通過高真空薄膜蒸發器蒸餾進一步除出環氧氯丙烷,粗產品再經過結晶、離心、-10℃深冷粉碎和烘乾後得到電子級異氰尿酸三縮水甘油酯產品(樣3)。

實施例 | 純度(/%) | 環氧當量(eg/克) | 氯含量(/%) | ECH殘留量(/ppm) | 粉碎效率(/%) | 產品粒徑(/%) |

|---|

樣1 | | | | | | |

|---|

樣2 | | | | | | |

|---|

樣3 | | | | | | |

|---|

榮譽表彰

2016年1月,《一種電子級異氰脲酸三縮水甘油酯的製備方法》獲得第四屆安徽專利獎優秀獎。