專利背景

多晶矽材料是以工業矽為原料經一系列的物理化學反應提純後達到一定純度的電子材料,是

矽產業鏈中的一個極為重要的中間產品,是製造矽

拋光片、

太陽能電池及高純矽製品的主要原料,是信息產業和

新能源產業最基礎的原材料。多晶矽按純度分類可以分為冶金級(

工業矽)、太陽能級、電子級。

1、冶金級矽(MG):由矽的氧化物在電弧爐中被碳還原而成。一般含Si為90~95%以上,部分高達99.8%以上。

2、太陽級矽(SG):純度介於冶金級矽與電子級矽之間,一般認為含Si在99.99~99.9999%(4~6個9)。

3、電子級矽(EG):一般要求含Si>99.9999%以上,超高純達到99.9999999%~99.999999999%(9~11個9)。

多晶矽是半導體工業、電子信息產業、太陽能光伏電池產業的最主要、最基礎的功能性材料。主要用做半導體的原料,是製造單晶矽的主要原料,可作各種電晶體、整流二極體、可控矽、太陽能電池、積體電路、電子計算機晶片以及紅外探測器等。多晶矽是製備單晶矽的唯一原料和生產太陽能電池的原料。隨著近幾年中國單晶矽產量以年均26%的速度增長,多晶矽的需求量與日俱增,2006年前供應特別緊張。中國2000年產單晶矽459噸,2003年增加到1191噸,2005年產量將超過1700噸,消耗多晶矽2720噸。從單晶矽產品結構看,太陽電池用單晶矽產量增長最快,2000年產量207噸,2003年為696噸,2005年將達到1000噸,約需多晶矽1500多噸,而中國國內2004年僅生產多晶矽57.7噸,絕大部分需要進口。

2006年前,中國主要的太陽能電池廠有5-6家,最大的無錫尚德太陽能電力有限公司2004年產量約為50兆瓦,2006年計畫生產270兆瓦,如果完成計畫,則約需多晶矽3500噸以上。僅此一家企業,就要3家千噸級多晶矽廠為其供貨,才能 滿足生產需要。

2006年前,多晶矽生產技術主要有:改良西門子法、矽烷法和流化床法。正在研發的還有冶金法、氣液沉積法、重摻矽廢料法等新方法。世界上85%的多晶矽是採用改良西門子法生產的,其餘方法生產的多晶矽僅占15%。西門子法(三氯氫矽還原法)是以HCl(或Cl2、H2)和冶金級工業矽為原料,將粗矽(工業矽)粉與HCl在高溫下合成為SiHCl3,然後對SiHCl3進行化學精製提純,接著對SiHCl3進行多級精餾,使其純度達到9個9以上,其中金屬雜質總含量應降到0.1ppba以下,最後在還原爐中在1050℃的矽芯上用超高純的氫氣對SiHCl3進行還原而長成高純多晶矽棒。

中國的多晶矽生產也採用西門子法,但尚處於第一代小規模生產階段,生產能力約400噸/年,而國外多晶矽生產裝置普遍都已經達到千噸級規模,差距非常大,2006年前中國國內多項千噸級多晶矽項目在建設中,發展前景非常好。

生產多晶矽的整個過程可以示意如下:

多晶矽生產過程中將有大量的副產物排出,根據工藝的不同,每生產1000噸多晶矽將產生副產物約2000-15000噸,其主要成分是四氯化矽(SiCl4),三氯氫矽(SiHCl3)、二氯二氫矽(SiH2Cl2)、矽烷(SiH4)、氯矽烷(SiH3Cl)和氯化氫(HCl)等。未經處理回收的副產物是一種有毒有害液體,閃點很低,非常易燃,難以貯存。多晶矽副產物中各成分比例(質量比):四氯化矽(SiCl4):60-99%、三氯氫矽(SiHCl3):0.5-40%、其它組分合計:<5%。

關於多晶矽工業副產物的綜合利用研究不多,傳統方法是將副產物中的四氯化矽提純,然後跟無水乙醇(或甲醇)利用酯化反應,在常溫常壓下製備矽酸乙酯(或矽酸甲酯),但用量十分有限,而且有些還存在分離等困難,不能完全利用。隨著中國多晶矽工業的快速發展,副產物的綜合利用將變得非常重要,如不能有效解決,必將成為限制中國多晶矽工業發展的瓶頸。

發明內容

專利目的

《一種多晶矽生產過程中的副產物的綜合利用方法》的目的在於提供一種多晶矽生產過程中的副產物的綜合利用新方法,該方法的特點是可充分利用副產物,生產高純度低氯含量的二氧化矽,而且易於工業化生產。

技術方案

《一種多晶矽生產過程中的副產物的綜合利用方法》其特徵在於將副產物汽化後與氫氣、空氣充分混合,然後連續穩定地通過燃燒噴嘴輸送至反應室中,在1000~2000℃氫氧火焰下發生高溫水解反應,高溫水解反應的物料摩爾配比控制為n多晶矽副產物/n氫氣/n空氣=1/(2.0~2.5)/(4.0~7.0),再經過聚集、分離、脫酸後處理工藝,最後製得高純度低氯含量的二氧化矽粉體。

該發明所述的副產物是指多晶矽生產過程中三氯氫矽合成以及還原過程中所產生的副產物,副產物主要成分是四氯化矽(SiCl4)、三氯氫矽(SiHCl3)、二氯二氫矽(SiH2Cl2)、矽烷(SiH4)、氯矽烷(SiH3Cl)和氯化氫(HCl)。

該發明所述的副產物也可是矽烷偶聯劑合成過程中三氯氫矽合成以及三氯氫矽與氯丙稀加成反應過程中所產生的副產物,其中前一種副產物的主要成分是四氯化矽(SiCl4)、三氯氫矽(SiHCl3)、二氯二氫矽(SiH2Cl2)、矽烷(SiH4)、氯矽烷(SiH3Cl)和氯化氫(HCl);後一種副產物的主要成分是四氯化矽(SiCl4)、三氯氫矽(SiHCl3)、丙稀(C3H8)、γ-氯丙基三氯矽烷和氯化氫(HCl)。

該發明所述的燃燒噴嘴位於反應室的上方,燃燒噴嘴與反應室之間留有一定距離,燃燒噴嘴的外面設有用於通入氫氣的環隙。該發明所述的冷卻聚集過程中採用微孔環狀反應器加氫裝置,微孔環狀反應器固定安裝在聚集器中,噴氣管等間距分布在內環管中,管間角度為360°/n,噴氣管n取4~12個。

該發明所述的脫酸工藝採用脫酸爐高溫氣流脫酸,脫酸溫度控制在400~700℃,同時向脫酸爐內通入高溫的脫酸介質。該發明所述的脫酸介質可採用水蒸氣與氮氣或空氣的混合氣體,也可採用天然氣、丙烷等烷烴完全燃燒產生的高溫混合氣體。

該發明所述的脫酸處理工藝採用可控矽和溫度反饋系統來自動調節陶瓷或石英加熱管的加熱電流以控制加熱溫度,或通過自動調節烷烴的用量來控制加熱溫度。該發明所述的脫酸爐內的加熱管採用交錯排列的方式達到均勻加熱的效果。該發明所述的脫酸爐可採用靜置的立式爐或迴轉的臥式爐。

改善效果

《一種多晶矽生產過程中的副產物的綜合利用方法》的特點是可充分利用多晶矽生產過程中的副產物,而且易於工業化生產,生產的二氧化矽粉體的原生粒徑為7~40納米,比表面積在100~400平方米/克之間,pH值為3.6~4.5,二氧化矽含量大於99.8%,產品可廣泛套用於有機矽、橡膠、塑膠、塗料和電子等領域,起到補強、增稠、觸變和抗沉降等功能。

附圖說明

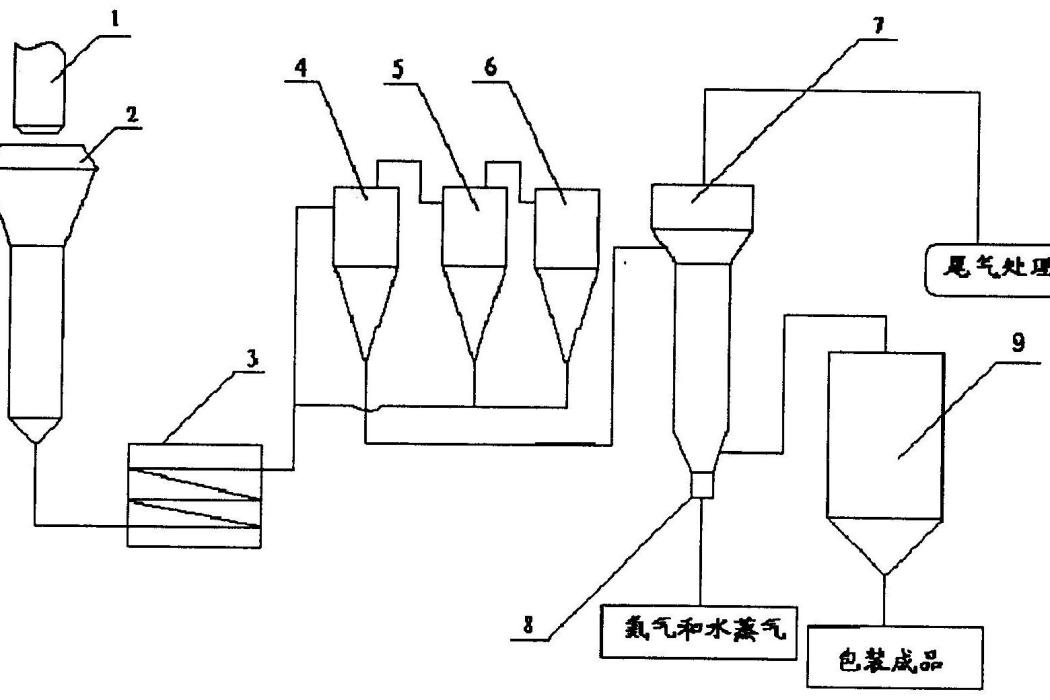

圖1為《一種多晶矽生產過程中的副產物的綜合利用方法》的工藝流程圖;

圖2為燃燒噴嘴的結構示意圖;

圖3為微孔環狀反應器的示意圖。

權利要求

1.《一種多晶矽生產過程中的副產物的綜合利用方法》其特徵在於:將副產物汽化後與氫氣、空氣充分混合,然後連續穩定地通過燃燒噴嘴輸送至反應室中,在1000~2000℃氫氧火焰下發生高溫水解反應,高溫水解反應的物料摩爾配比控制為n多晶矽副產物/n氫氣/n空氣=1/(2.0~2.5)/(4.0~7.0),再經過冷卻聚集、分離、脫酸後處理工藝,最後製得高純度低氯含量的二氧化矽粉體。

2.根椐權利要求1所述的綜合利用方法,其特徵在於:所述的副產物是指多晶矽生產過程中三氯氫矽合成以及還原過程中所產生的副產物,副產物主要成分是四氯化矽、三氯氫矽、二氯二氫矽、矽烷、氯矽烷和氯化氫。

3.根椐權利要求1所述的綜合利用方法,其特徵在於:所述的副產物也可是矽烷偶聯劑合成過程中三氯氫矽合成以及三氯氫矽與氯丙稀加成反應過程中所產生的副產物,其中前一種副產物的主要成分是四氯化矽、三氯氫矽、二氯二氫矽、矽烷、氯矽烷和氯化氫;後一種副產物的主要成分是四氯化矽、三氯氫矽、丙稀、γ-氯丙基三氯矽烷和氯化氫。

4.根椐權利要求1所述的綜合利用方法,其特徵在於:所述的燃燒噴嘴位於反應室的上方,燃燒噴嘴與反應室之間留有一定距離,燃燒噴嘴的外面設有用於通入氫氣的環隙。

5.根椐權利要求1所述的綜合利用方法,其特徵在於:所述的冷卻聚集過程中採用微孔環狀反應器加氫裝置,微孔環狀反應器固定安裝在聚集器中,噴氣管等間距分布在內環管中,管間角度為360°/n,噴氣管n取4~12個。

6.根據權利要求1所述的綜合利用方法,其特徵在於:所述的脫酸處理工藝採用脫酸爐高溫氣流脫酸,脫酸溫度控制在400~700℃,同時向脫酸爐內通入高溫的脫酸介質。

7.根據權利要求6所述的綜合利用方法,其特徵在於:所述的脫酸介質為水蒸氣與氮氣或空氣的混合氣體,或者是烷烴完全燃燒產生的高溫混合氣體。

8.根據權利要求6所述的綜合利用方法,其特徵在於:所述的脫酸處理工藝採用可控矽和溫度反饋系統來自動調節陶瓷或石英加熱管的加熱電流以控制加熱溫度,或通過自動調節烷烴的用量來控制加熱溫度。

9.根據權利要求6所述的綜合利用方法,其特徵在於:所述的脫酸爐內的加熱管採用交錯排列的方式達到均勻加熱的效果。

10.根據權利要求6所述的綜合利用方法,其特徵在於:所述的脫酸爐採用靜置的立式爐或採用迴轉的臥式爐。

實施方式

操作內容

加熱汽化後的多晶矽生產過程中的副產物蒸汽與熱空氣充分混合,再與熱氫氣混合,如圖1所示,混合均勻後副產物蒸汽、空氣和氫氣的混合物連續地進入燃燒噴嘴1,在反應室2中燃燒反應,副產物與氫氧焰生成的水蒸汽在高溫下進行水解縮合反應,反應溫度為1000~2000℃,首選1100~1400℃,生成粒徑為7-40納米的二氧化矽氣凝膠。二氧化矽氣凝膠進入聚集器3,經過冷卻聚集後形成0.1-1微米左右的二氧化矽聚集體。聚集後的二氧化矽氣固混合物進入一級旋風分離器4,實現二氧化矽聚集體和反應尾氣的初步分離,大部分二氧化矽向下並通過輸送器進入脫酸爐7,而尾氣和少量二氧化矽則向上進入二級旋風分離器5進行再次分離,二級分離的尾氣進入三級旋風分離器6,而二、三級分離所得的二氧化矽混合物返回前級分離器入口,這樣可以保證二氧化矽的收率大於99%。

該發明中反應混合氣體自燃燒噴嘴1進入反應室,燃燒噴嘴上有一環隙10,向環隙10通入氫氣,可在燃燒噴嘴周圍形成均勻的環隙氫氧火焰12,氫氧火焰沿著反應室內壁流動,包圍著反應火焰11,如圖2所示,形成了水解反應所需的高溫條件,確保高溫水解縮合反應的正常進行。燃燒噴嘴與反應室之間留有一定距離,便於點燃環隙火焰,同時向燃燒爐內補充冷空氣13,降低爐溫以延長燃燒爐的使用壽命,從而提高生產的連續性和穩定性。由於環隙氫氣可與反應混 合物中的過量氧氣反應,並且環隙火焰將反應產物與環境冷空氣隔開,減少了副產物HCl的氧化。此外,由於反應和環隙兩種火焰的存在,提高了生產過程的安全係數。

在冷卻聚集中,溫度約為500℃,通過夾在聚集器連線法蘭的“微孔環狀反應器”向高溫氣固混合物噴入適量的H2,與過程的歧化產物Cl2發生還原反應生成HCl,最大限度地消除反應過程產生的污染物,“微孔環狀反應器”的結構如圖3所示,其中a.進氣口,b.法蘭環,c.內環管,d.噴氣管。“微孔環狀反應器”固定安裝在聚集器連線法蘭上,噴氣管等間距分布在內環管中,管間角度為360°/n,噴氣管n取4~12個。氫氣從總管進氣口導入,均勻噴入,除去反應過程中歧化反應產生的副產物Cl2。

分離後的二氧化矽中還夾雜少量HCl氣體,包括表面吸附的締合體和夾帶的游離體等,使得產品的pH值過低,限制了產品的套用,因而必須經過脫酸處理以提高產品的pH值。該發明採用高溫氣流脫酸的方法,如圖1所示,從一級旋風分離器4分離後的二氧化矽直接進入脫酸爐7頂部,同時從脫酸爐的底部通入脫酸介質,脫酸介質為氮氣或氮氣和水蒸氣的混合氣體,也可以天然氣、丙烷等烷烴完全燃燒產生的高溫混合氣體。在氣體進入脫酸爐的入口處,採用加熱器8進行加熱,保證氣體進入脫酸爐前溫度達到120℃甚至超過150℃。加熱器8可單獨設定,也可充分利用脫酸爐的熱量。在脫酸爐內,通過交錯排列的加熱管加熱,控制爐內溫度為400~700℃之間,首選500~600℃之間。通過對二氧化矽的高溫灼燒,實現二氧化矽與HCl的再次分離(脫吸),產品pH值達到甚至超過3.8,以滿足使用要求。從脫酸爐下端出來的二氧化矽進入貯罐9,而尾氣則繼續進入尾氣處理系統。脫酸爐採用陶瓷、石英等非金屬材料加熱管並採用可控矽控制加熱溫度,這樣可避免帶入金屬雜質,又可確保脫酸溫度的恆定,還可以節約能源。脫酸爐既可採用靜置的立式爐也可採用迴轉的臥式爐,優選靜置的立式爐。

實施案例

實施例1

多晶矽副產物在100~120℃下汽化,按摩爾比n多晶矽副產物/n氫氣/n空氣=1/2.2/4.5的混合比例與預熱後溫度為120~140℃的氫氣和空氣充分混合,然後連續穩定地輸送到噴嘴進行高溫水解反應。控制脫酸爐內溫度為540℃,脫酸介質溫度為 160℃,所製得的二氧化矽質量指標:二氧化矽含量(%)99.90、原生粒子平均粒均(納米)18、比表面積(平方米/克)160、pH值(4%懸浮液)4.18。

實施例2

多晶矽副產物在100~120℃下汽化,按摩爾比n多晶矽副產物/n氫氣/n空氣=1/2.4/5的混合比例與預熱後溫度為120~140℃的氫氣和空氣充分混合,然後連續穩定地輸送到噴嘴進行高溫水解反應。其它工藝參數與實施例1相同,製得的二氧化矽質量指標:二氧化矽含量(%)99.86、原生粒子平均粒徑(納米)14、比表面積(平方米/克)195、pH值(4%懸浮液)4.02。

實施例3

矽烷偶聯劑副產物在100~120℃下汽化,按摩爾比n多晶矽副產物/n氫氣/n空氣=1/2.4/5.2的混合比例與預熱後溫度為120~140℃的氫氣和空氣充分混合,然後連續穩定地輸送到噴嘴進行高溫水解反應。其它工藝參數與實施例1相同,製得的二氧化矽質量指標:二氧化矽含量(%)99.83、原生粒子平均粒徑(納米)20、比表面積(平方米/克)146、pH值(4%懸浮液)4.10。

榮譽表彰

2015年11月27日,《一種多晶矽生產過程中的副產物的綜合利用方法》獲得

第十七屆中國專利獎優秀獎。