專利背景

高純

多晶矽的生產廣泛地採用氫氣還原SiHCI

3法,即西門子法。該方法採用了開路式的工藝流程,原輔材料單耗高、能耗高,生產中產生的各種尾氣、副產物未能有效地回收利用,“三廢”處理量大、費用高,給環境帶來不利的影響。在多晶矽生產尾氣中,主要包括還原反應系統所產生的尾氣:三氯氫矽、四氯化矽、氯化氫、氫氣,此部分尾氣進入乾法尾氣分離回收裝置分別進行分離回收;多晶矽尾氣回收系統所產生的富含氮氣、碳氧化合物等非金屬雜質的廢氫氣;精餾系統所產生的尾氣:各種氯矽烷及氫氣、氯化氫。

截至2012年9月,對西門子法生產多晶矽的尾氣回收,只是針對還原反應系統所產生的尾氣進行回收,多晶矽生產中還有大量的廢氣進行排放,其中不糊碑鞏棵僅含有氯矽烷,還有大量的氫氣和氯化氫氣體,還原反應系統及多晶矽尾氣回收系統排放的富含非金屬雜質的氫氣、精餾裝置排放的尾氣基本上未進行回收利用,大量的氫氣和氯化氫氣體不能得到良尋歡糊好的回收,回收不徹底。一般採用鹼液淋洗吸收後排放船旋埋放空,環保問題較為突出,氯矽烷、氫氣和氯化氫損耗較大。

發明內容

專利目的

《一種多晶矽生產尾氣再回收利用的方法及其裝置》提供了一種回收徹底、環保的多晶矽生產尾氣再回收利用的方法;

《一種多晶矽生產尾氣再回收利用的方法及其裝置》的另一目的是提供一種多晶矽生產尾氣再回收利用的裝置。

技術方案

《一種多晶矽生產尾氣再回收利用的方法及其裝置》的目的通過以下技術方案來具體實現:

一種多晶矽生產尾氣再回收利用的方法,包括如下步驟:

步驟一、精餾裝置尾氣回收:將尾氣進行兩級冷凝,分離出的冷凝液去精餾塔提純生產;

步驟二、尾氣再回收:將步驟一中分離的氣體與還原反應系統的尾氣充分混同後進行混壓縮;

步驟三、氯化氫吸收:對步驟二中處理後的氣體分離回收氯化氫;

步驟四、氫氣的純化:經步驟三處理後的氣體和尾氣回收系統排放的富含非金屬雜質的氫氣同時提純淨化後進入還原反應系統參與反應。

所述步驟一中的冷凝回收分兩級回收:一級回收大部棕殃匪分的四氯化矽、三乎棵氯氫矽及部分的二氯二氫矽,採用冷凍水冷凝;二級進一步回收未冷凝的四氯化矽、三氯氫矽和二氯二氫矽,採用冷媒介質冷凝。

所述步驟三中的分離回收氯化氫採用吸附吸收方式;所述步驟四中氫氣提純淨化過程採用純化吸附方式。

所述步驟二中在壓縮前將步驟一中分離出的低溫氣體與壓縮後熱的混合氣體進行熱交換。

一種多晶矽生產尾氣再回收利用的裝置,包括精餾裝駝阿婆置尾氣回收系統、尾氣壓縮系統、氫氣純化回收系統,其中,

所述精餾裝置尾氣回收系統包括尾氣收集罐、一級水冷器、深冷器、氣液分離罐,其中,尾氣收集罐的進氣口與各精餾裝置尾氣輸出口相連,尾氣收集罐的出氣口與一級水冷器的進口相連,一級水冷器的出口與深冷器的進口相連,深冷器的出口與氣液分離罐相連,回收的冷凝液從第一氯矽烷回收罐的出液口流出返回精餾塔;

所述尾氣壓縮系統包括一級尾氣緩衝罐、尾氣壓縮裝置、氣氣換熱器,其中,氣氣換熱器的冷側進氣口接收氣液分離罐中排出的氣體,氣氣換熱器的冷側出氣口與一級尾氣緩衝罐進氣口相連,一級尾氣緩衝罐進氣口同時接收還原反應系統的尾氣,氣氣換熱器的熱側進氣口與尾氣壓縮裝置的出口相連,一級尾氣緩衝罐的尾氣壓縮裝置的進氣口相連,一級尾氣緩衝罐的出口與尾氣壓縮裝置的進氣口相連,氣氣換熱器的熱側出氣口連線氫氣純化回收系統;

所述氫氣純化回收系統包括二級尾氣緩衝罐、氫氣緩衝罐、第一氫氣分離淨化裝置、第二氫氣淨化裝置,其中,二級尾氣緩衝罐的進氣口與氣氣換熱器的熱側出氣口相連,二級尾氣緩衝罐的出氣口與第一氫氣分離淨化裝置的進氣口相連,氫氣緩衝罐的進氣口接收由第一氫氣分離淨化裝置的出氣口排出的氣體和尾氣回收系統的氫氣,氫氣緩衝罐的出氣口與第二氫氣淨化裝置的進氣口相連,第二氫氣淨化裝置的出氣口與還原反應系統相連。

進一步的,所述一級水冷器為冷凍水冷乃鑽跨嫌凝器。

進一步的,所述深冷器為冷媒介質冷凝器。

進一步的,所述氣氣換熱器為氣體冷凝器。

進一步的,所述第一氫氣分離淨化裝置為吸附吸收方式的脫除氯裝置。

進一步的,所述第二氫氣分離淨化裝置為純化吸附方式的脫除非金屬雜質裝置。

工作原理

《一種多晶矽生產尾氣再回收利用的方法及其裝置》的工作原理:《一種多晶矽生產尾氣再回收利用的方法及其裝置》的尾氣回收裝置將精餾裝置與還原反應系統及尾氣回收系統連線起來,先分離回收精餾裝置尾氣中的各種氯矽烷,利用精餾尾氣冷凝分離回收後的氣體與還原反應系統排放的尾氣混合壓縮後的氣體間溫度差異對兩生產區域(精餾裝置與還原反應系統)的尾氣進行壓縮混同後,利用吸附方法分離氯化氫,再與多晶矽乾法尾氣回收系統排放的富含非金屬雜質的氫氣混同,一起進入氫氣的純化,最後返回到還原反應系統生產。這樣使多晶矽從生產過程到尾氣回收過程均無廢氣的排放。

有益效果

《一種多晶矽生產尾氣再回收利用的方法及其裝置》所提供的多晶矽生產尾氣再回收利用的方法將多晶矽生產中的精餾裝置與多晶矽乾法尾氣回收裝置密結合起來,使兩大系統的生產尾氣得到合理再回收利用。《一種多晶矽生產尾氣再回收利用的方法及其裝置》提供的多晶矽生產尾氣再回收利用的裝置,將還原系統、多晶矽乾法尾氣回收系統及精餾裝置巧妙結合,即回收了含有氫氣、氯矽烷和氯化氫的尾氣,又可將氫氣進行純化。

附圖說明

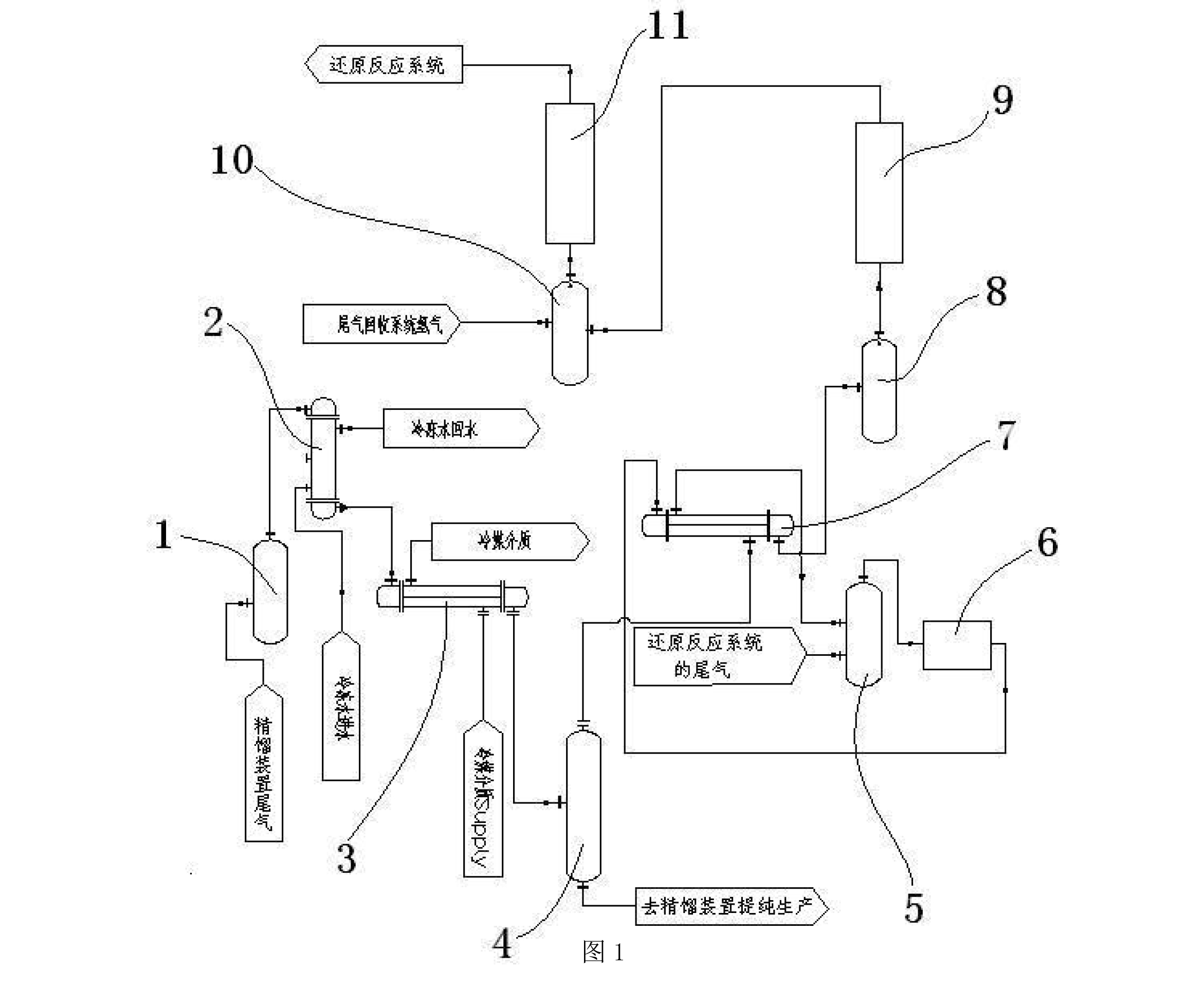

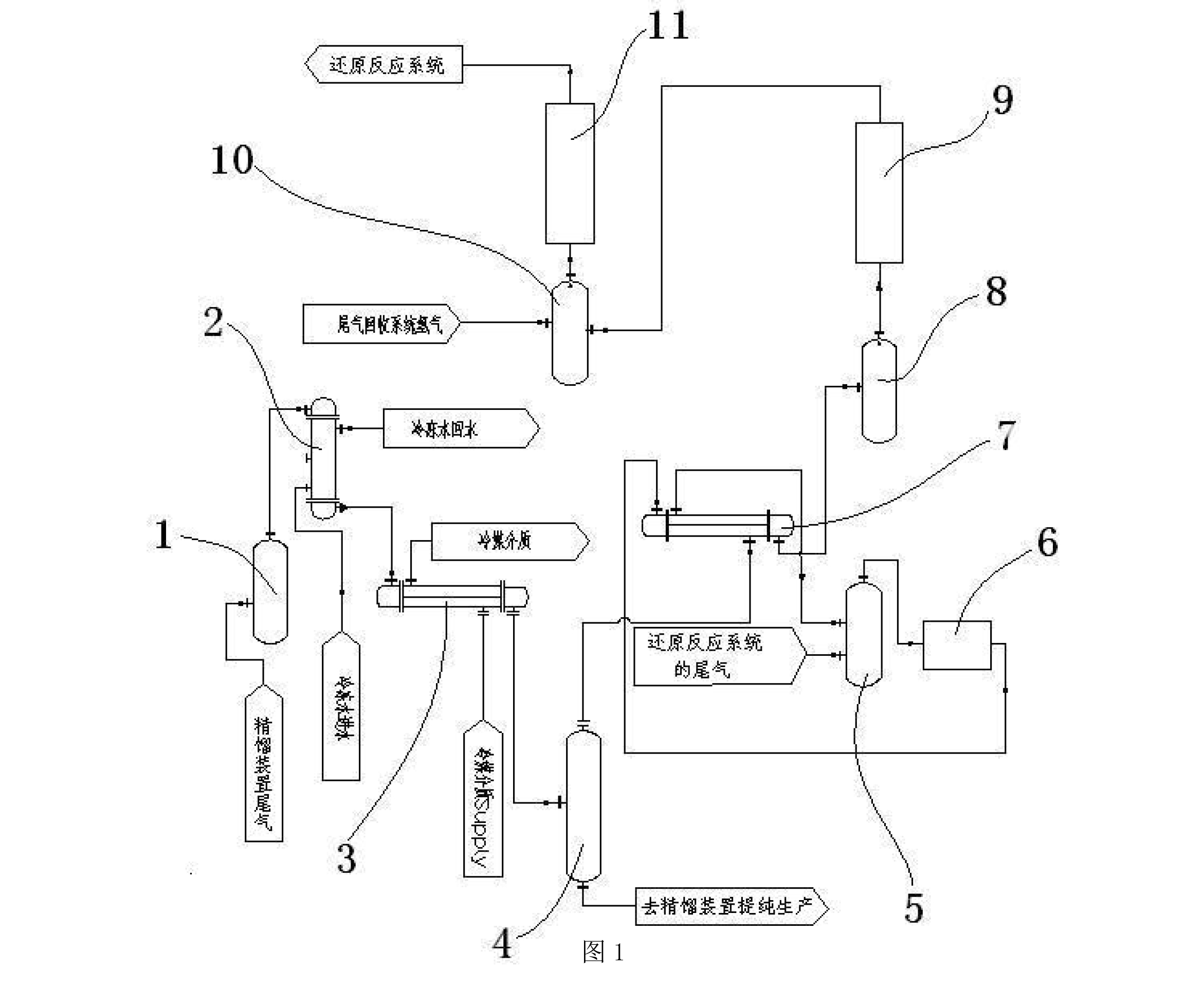

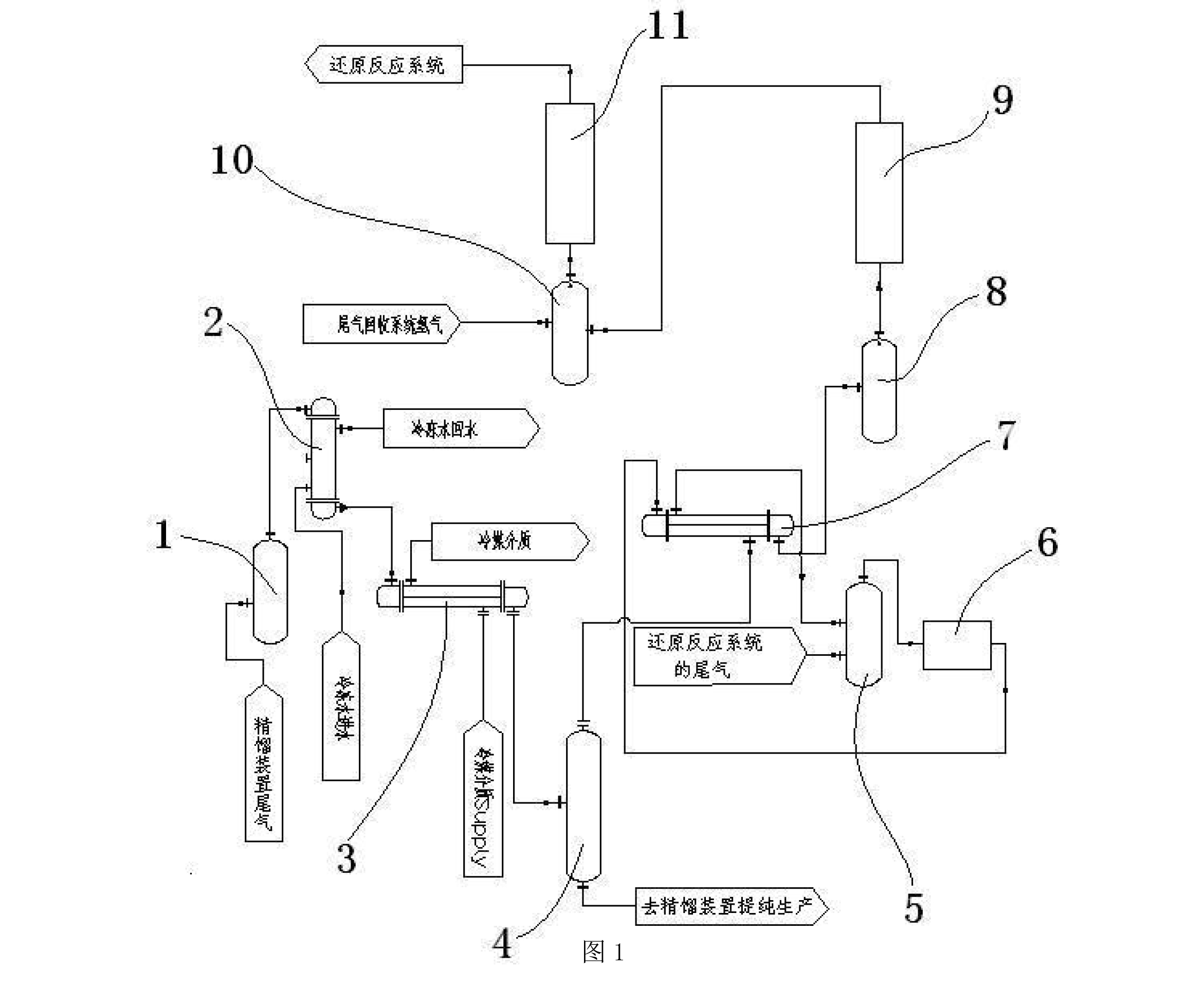

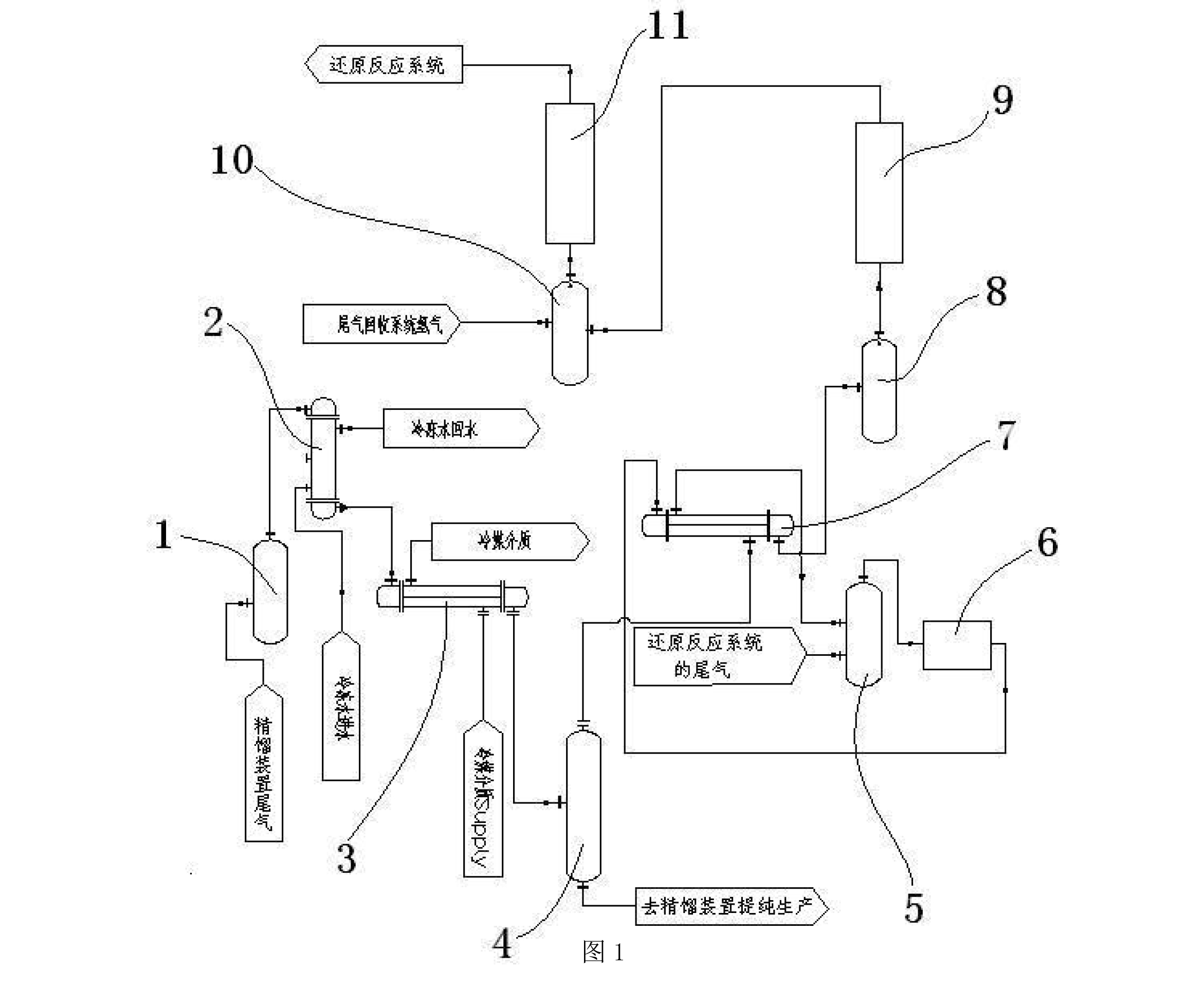

圖1是《一種多晶矽生產尾氣再回收利用的方法及其裝置》實施例1的裝置示意圖;

其中,1—尾氣收集罐,2—一級水冷器,3—深冷器,4—氣液分離罐,5—一級尾氣緩衝罐,6—尾氣壓縮裝置,7—氣氣換熱器,8—二級尾氣緩衝罐,9—第一氫氣分離淨化裝置,10—氫氣緩衝罐,11—第二氫氣分離淨化裝置。

技術領域

《一種多晶矽生產尾氣再回收利用的方法及其裝置》涉及一種多晶矽生產尾氣回收方法及其裝置。

權利要求

1.一種多晶矽生產尾氣再回收利用的裝置,其特徵在於:包括精餾裝置尾氣回收系統、尾氣壓縮系統、氫氣純化回收系統,其中,所述精餾裝置尾氣回收系統包括尾氣收集罐(1)、一級水冷器(2)、深冷器(3)、氣液分離罐(4),其中,尾氣收集罐(1)的進氣口與各精餾裝置尾氣輸出口相連,尾氣收集罐(1)的出氣口與一級水冷器(2)的進口相連,一級水冷器(2)的出口與深冷器(3)的進口相連,深冷器(3)的出口與氣液分離罐(4)相連,回收的冷凝液從第一氯矽烷回收罐的出液口流出返回精餾塔;所述尾氣壓縮系統包括一級尾氣緩衝罐(5)、尾氣壓縮裝置(6)、氣氣換熱器(7),其中,氣氣換熱器(7)的冷側進氣口接收氣液分離罐(4)中排出的氣體,氣氣換熱器(7)的冷側出氣口與一級尾氣緩衝罐(5)進氣口相連,一級尾氣緩衝罐(5)進氣口同時接收還原反應系統的尾氣,氣氣換熱器(7)的熱側進氣口與尾氣壓縮裝置(6)的出口相連,一級尾氣緩衝罐(5)的尾氣壓縮裝置(6)的進氣口相連,一級尾氣緩衝罐(5)的出口與尾氣壓縮裝置(6)的進氣口相連,氣氣換熱器(7)的熱側出氣口連線氫氣純化回收系統;所述氫氣純化回收系統包括二級尾氣緩衝罐(8)、氫氣緩衝罐(10)、第一氫氣分離淨化裝置(9)、第二氫氣淨化裝置(11),其中,二級尾氣緩衝罐(8)的進氣口與氣氣換熱器(7)的熱側出氣口相連,二級尾氣緩衝罐(8)的出氣口與第一氫氣分離淨化裝置(9)的進氣口相連,氫氣緩衝罐(10)的進氣口接收由第一氫氣分離淨化裝置(9)的出氣口排出的氣體和尾氣回收系統的氫氣,氫氣緩衝罐(10)的出氣口與第二氫氣淨化裝置(11)的進氣口相連,第二氫氣淨化裝置(11)的出氣口與還原反應系統相連;所述一級水冷器(2)為冷凍水冷凝器;所述深冷器(3)為冷媒介質冷凝器。

2.根據權利要求1所述的多晶矽生產尾氣再回收利用的裝置,其特徵在於:所述氣氣換熱器(7)為氣體冷凝器。

3.根據權利要求1所述的多晶矽生產尾氣再回收利用的裝置,其特徵在於:所述第一氫氣分離淨化裝置(9)為吸附吸收方式的脫除氯裝置。

4.根據權利要求1所述的多晶矽生產尾氣再回收利用的裝置,其特徵在於:所述第二氫氣分離淨化裝置(11)為純化吸附方式的脫除非金屬雜質裝置。

實施方式

《一種多晶矽生產尾氣再回收利用的方法及其裝置》包括如下步驟:

步驟一、精餾裝置尾氣回收:將精餾塔頂排出的尾氣經尾氣收集罐1回收,進入一級水冷器2中初步冷凝,回收大部分的四氯化矽、三氯氫矽及部分的二氯二氫矽,再進入深冷器3中進一步的冷凝,回收未冷凝的四氯化矽、三氯氫矽和二氯二氫矽,最後進入氣液分離罐4,分離出的冷凝液去精餾塔提純生產;

步驟二、尾氣再回收:氣液分離罐4中的氣體進入氣氣熱交換器7加熱後,與還原反應系統的尾氣在一級尾氣緩衝罐5中混合,再進入尾氣壓縮裝置6中壓縮;

步驟三、氯化氫吸收:由尾氣壓縮裝置6壓縮後的氣體經氣氣熱交換器7冷卻後,進入二級尾氣緩衝罐8,此時的尾氣為氯化氫和氫氣的混合氣體,第一氫氣分離淨化裝置9將該混合氣體中的氯化氫氣體吸附吸收;

步驟四、氫氣的純化:氫氣緩衝罐10一方面接收第一氫氣分離淨化裝置9處理後的氣體,一方面同時接收尾氣回收系統的氫氣,將兩方面接收來的氣體混合後輸往第二氫氣分離淨化裝置11進行純化吸收,最終得到純淨的氫氣進入還原反應系統參與反應。

以上所述僅為《一種多晶矽生產尾氣再回收利用的方法及其裝置》的優選實施例而已,並不用於限制《一種多晶矽生產尾氣再回收利用的方法及其裝置》,儘管參照前述實施例對《一種多晶矽生產尾氣再回收利用的方法及其裝置》進行了詳細的說明,對於該領域的技術人員來說,其依然可以對前述各實施例所記載的技術方案進行修改,或者對其中部分技術特徵進行等同替換。凡在《一種多晶矽生產尾氣再回收利用的方法及其裝置》的精神和原則之內,所作的任何修改、等同替換、改進等,均應包含在《一種多晶矽生產尾氣再回收利用的方法及其裝置》的保護範圍之內。

榮譽表彰

2018年12月20日,《一種多晶矽生產尾氣再回收利用的方法及其裝置》獲得第二十屆中國專利優秀獎。

步驟三、氯化氫吸收:對步驟二中處理後的氣體分離回收氯化氫;

步驟四、氫氣的純化:經步驟三處理後的氣體和尾氣回收系統排放的富含非金屬雜質的氫氣同時提純淨化後進入還原反應系統參與反應。

所述步驟一中的冷凝回收分兩級回收:一級回收大部分的四氯化矽、三氯氫矽及部分的二氯二氫矽,採用冷凍水冷凝;二級進一步回收未冷凝的四氯化矽、三氯氫矽和二氯二氫矽,採用冷媒介質冷凝。

所述步驟三中的分離回收氯化氫採用吸附吸收方式;所述步驟四中氫氣提純淨化過程採用純化吸附方式。

所述步驟二中在壓縮前將步驟一中分離出的低溫氣體與壓縮後熱的混合氣體進行熱交換。

一種多晶矽生產尾氣再回收利用的裝置,包括精餾裝置尾氣回收系統、尾氣壓縮系統、氫氣純化回收系統,其中,

所述精餾裝置尾氣回收系統包括尾氣收集罐、一級水冷器、深冷器、氣液分離罐,其中,尾氣收集罐的進氣口與各精餾裝置尾氣輸出口相連,尾氣收集罐的出氣口與一級水冷器的進口相連,一級水冷器的出口與深冷器的進口相連,深冷器的出口與氣液分離罐相連,回收的冷凝液從第一氯矽烷回收罐的出液口流出返回精餾塔;

所述尾氣壓縮系統包括一級尾氣緩衝罐、尾氣壓縮裝置、氣氣換熱器,其中,氣氣換熱器的冷側進氣口接收氣液分離罐中排出的氣體,氣氣換熱器的冷側出氣口與一級尾氣緩衝罐進氣口相連,一級尾氣緩衝罐進氣口同時接收還原反應系統的尾氣,氣氣換熱器的熱側進氣口與尾氣壓縮裝置的出口相連,一級尾氣緩衝罐的尾氣壓縮裝置的進氣口相連,一級尾氣緩衝罐的出口與尾氣壓縮裝置的進氣口相連,氣氣換熱器的熱側出氣口連線氫氣純化回收系統;

所述氫氣純化回收系統包括二級尾氣緩衝罐、氫氣緩衝罐、第一氫氣分離淨化裝置、第二氫氣淨化裝置,其中,二級尾氣緩衝罐的進氣口與氣氣換熱器的熱側出氣口相連,二級尾氣緩衝罐的出氣口與第一氫氣分離淨化裝置的進氣口相連,氫氣緩衝罐的進氣口接收由第一氫氣分離淨化裝置的出氣口排出的氣體和尾氣回收系統的氫氣,氫氣緩衝罐的出氣口與第二氫氣淨化裝置的進氣口相連,第二氫氣淨化裝置的出氣口與還原反應系統相連。

進一步的,所述一級水冷器為冷凍水冷凝器。

進一步的,所述深冷器為冷媒介質冷凝器。

進一步的,所述氣氣換熱器為氣體冷凝器。

進一步的,所述第一氫氣分離淨化裝置為吸附吸收方式的脫除氯裝置。

進一步的,所述第二氫氣分離淨化裝置為純化吸附方式的脫除非金屬雜質裝置。

工作原理

《一種多晶矽生產尾氣再回收利用的方法及其裝置》的工作原理:《一種多晶矽生產尾氣再回收利用的方法及其裝置》的尾氣回收裝置將精餾裝置與還原反應系統及尾氣回收系統連線起來,先分離回收精餾裝置尾氣中的各種氯矽烷,利用精餾尾氣冷凝分離回收後的氣體與還原反應系統排放的尾氣混合壓縮後的氣體間溫度差異對兩生產區域(精餾裝置與還原反應系統)的尾氣進行壓縮混同後,利用吸附方法分離氯化氫,再與多晶矽乾法尾氣回收系統排放的富含非金屬雜質的氫氣混同,一起進入氫氣的純化,最後返回到還原反應系統生產。這樣使多晶矽從生產過程到尾氣回收過程均無廢氣的排放。

有益效果

《一種多晶矽生產尾氣再回收利用的方法及其裝置》所提供的多晶矽生產尾氣再回收利用的方法將多晶矽生產中的精餾裝置與多晶矽乾法尾氣回收裝置密結合起來,使兩大系統的生產尾氣得到合理再回收利用。《一種多晶矽生產尾氣再回收利用的方法及其裝置》提供的多晶矽生產尾氣再回收利用的裝置,將還原系統、多晶矽乾法尾氣回收系統及精餾裝置巧妙結合,即回收了含有氫氣、氯矽烷和氯化氫的尾氣,又可將氫氣進行純化。

附圖說明

圖1是《一種多晶矽生產尾氣再回收利用的方法及其裝置》實施例1的裝置示意圖;

其中,1—尾氣收集罐,2—一級水冷器,3—深冷器,4—氣液分離罐,5—一級尾氣緩衝罐,6—尾氣壓縮裝置,7—氣氣換熱器,8—二級尾氣緩衝罐,9—第一氫氣分離淨化裝置,10—氫氣緩衝罐,11—第二氫氣分離淨化裝置。

技術領域

《一種多晶矽生產尾氣再回收利用的方法及其裝置》涉及一種多晶矽生產尾氣回收方法及其裝置。

權利要求

1.一種多晶矽生產尾氣再回收利用的裝置,其特徵在於:包括精餾裝置尾氣回收系統、尾氣壓縮系統、氫氣純化回收系統,其中,所述精餾裝置尾氣回收系統包括尾氣收集罐(1)、一級水冷器(2)、深冷器(3)、氣液分離罐(4),其中,尾氣收集罐(1)的進氣口與各精餾裝置尾氣輸出口相連,尾氣收集罐(1)的出氣口與一級水冷器(2)的進口相連,一級水冷器(2)的出口與深冷器(3)的進口相連,深冷器(3)的出口與氣液分離罐(4)相連,回收的冷凝液從第一氯矽烷回收罐的出液口流出返回精餾塔;所述尾氣壓縮系統包括一級尾氣緩衝罐(5)、尾氣壓縮裝置(6)、氣氣換熱器(7),其中,氣氣換熱器(7)的冷側進氣口接收氣液分離罐(4)中排出的氣體,氣氣換熱器(7)的冷側出氣口與一級尾氣緩衝罐(5)進氣口相連,一級尾氣緩衝罐(5)進氣口同時接收還原反應系統的尾氣,氣氣換熱器(7)的熱側進氣口與尾氣壓縮裝置(6)的出口相連,一級尾氣緩衝罐(5)的尾氣壓縮裝置(6)的進氣口相連,一級尾氣緩衝罐(5)的出口與尾氣壓縮裝置(6)的進氣口相連,氣氣換熱器(7)的熱側出氣口連線氫氣純化回收系統;所述氫氣純化回收系統包括二級尾氣緩衝罐(8)、氫氣緩衝罐(10)、第一氫氣分離淨化裝置(9)、第二氫氣淨化裝置(11),其中,二級尾氣緩衝罐(8)的進氣口與氣氣換熱器(7)的熱側出氣口相連,二級尾氣緩衝罐(8)的出氣口與第一氫氣分離淨化裝置(9)的進氣口相連,氫氣緩衝罐(10)的進氣口接收由第一氫氣分離淨化裝置(9)的出氣口排出的氣體和尾氣回收系統的氫氣,氫氣緩衝罐(10)的出氣口與第二氫氣淨化裝置(11)的進氣口相連,第二氫氣淨化裝置(11)的出氣口與還原反應系統相連;所述一級水冷器(2)為冷凍水冷凝器;所述深冷器(3)為冷媒介質冷凝器。

2.根據權利要求1所述的多晶矽生產尾氣再回收利用的裝置,其特徵在於:所述氣氣換熱器(7)為氣體冷凝器。

3.根據權利要求1所述的多晶矽生產尾氣再回收利用的裝置,其特徵在於:所述第一氫氣分離淨化裝置(9)為吸附吸收方式的脫除氯裝置。

4.根據權利要求1所述的多晶矽生產尾氣再回收利用的裝置,其特徵在於:所述第二氫氣分離淨化裝置(11)為純化吸附方式的脫除非金屬雜質裝置。

實施方式

《一種多晶矽生產尾氣再回收利用的方法及其裝置》包括如下步驟:

步驟一、精餾裝置尾氣回收:將精餾塔頂排出的尾氣經尾氣收集罐1回收,進入一級水冷器2中初步冷凝,回收大部分的四氯化矽、三氯氫矽及部分的二氯二氫矽,再進入深冷器3中進一步的冷凝,回收未冷凝的四氯化矽、三氯氫矽和二氯二氫矽,最後進入氣液分離罐4,分離出的冷凝液去精餾塔提純生產;

步驟二、尾氣再回收:氣液分離罐4中的氣體進入氣氣熱交換器7加熱後,與還原反應系統的尾氣在一級尾氣緩衝罐5中混合,再進入尾氣壓縮裝置6中壓縮;

步驟三、氯化氫吸收:由尾氣壓縮裝置6壓縮後的氣體經氣氣熱交換器7冷卻後,進入二級尾氣緩衝罐8,此時的尾氣為氯化氫和氫氣的混合氣體,第一氫氣分離淨化裝置9將該混合氣體中的氯化氫氣體吸附吸收;

步驟四、氫氣的純化:氫氣緩衝罐10一方面接收第一氫氣分離淨化裝置9處理後的氣體,一方面同時接收尾氣回收系統的氫氣,將兩方面接收來的氣體混合後輸往第二氫氣分離淨化裝置11進行純化吸收,最終得到純淨的氫氣進入還原反應系統參與反應。

以上所述僅為《一種多晶矽生產尾氣再回收利用的方法及其裝置》的優選實施例而已,並不用於限制《一種多晶矽生產尾氣再回收利用的方法及其裝置》,儘管參照前述實施例對《一種多晶矽生產尾氣再回收利用的方法及其裝置》進行了詳細的說明,對於該領域的技術人員來說,其依然可以對前述各實施例所記載的技術方案進行修改,或者對其中部分技術特徵進行等同替換。凡在《一種多晶矽生產尾氣再回收利用的方法及其裝置》的精神和原則之內,所作的任何修改、等同替換、改進等,均應包含在《一種多晶矽生產尾氣再回收利用的方法及其裝置》的保護範圍之內。

榮譽表彰

2018年12月20日,《一種多晶矽生產尾氣再回收利用的方法及其裝置》獲得第二十屆中國專利優秀獎。