優點,工藝流程,組成,高爐煤氣透平機,大型閥門系統,潤滑油系統,電液伺服控制系統,給排水系統,氮氣密封系統,高低壓發配電系統,自動控制系統,工作原理,與減壓閥組的關係,按除塵工藝情況分類,

優點

1.

能量回收,原本的

高爐煤氣通過洗滌和除塵,再經過

減壓閥組,將220KPa左右的壓力減弱到合適水平送至用戶,這個過程使高爐煤氣余壓白白消耗掉了。通過TRT機組,可以將煤氣余壓轉換成電能,然後再送至最終用戶,把原本沒有用的余壓轉換成了電能,可以獲得一定的經濟效益。

2. 更好的控制頂壓,一般來說,通過TRT機組的靜葉來調整高爐頂壓,比減壓閥組控制得更好,這樣可以帶來更穩定的高爐頂壓,而穩定的頂壓可以使高爐更加易於控制,對產量有著積極的作用(如:陝鼓的“3H技術”)。

3. 降低噪音,由於減壓閥組全部關閉,煤氣由透平通過,噪音和振動以作功的形式轉化為電能,因此可以有效的減低

減壓閥組的噪音。

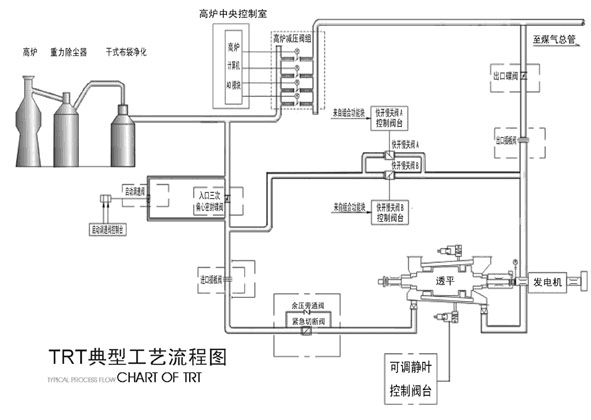

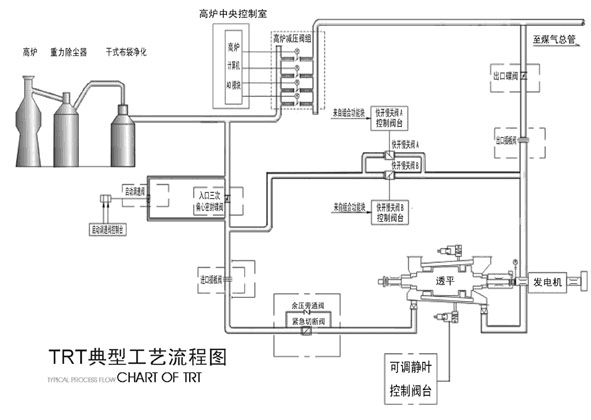

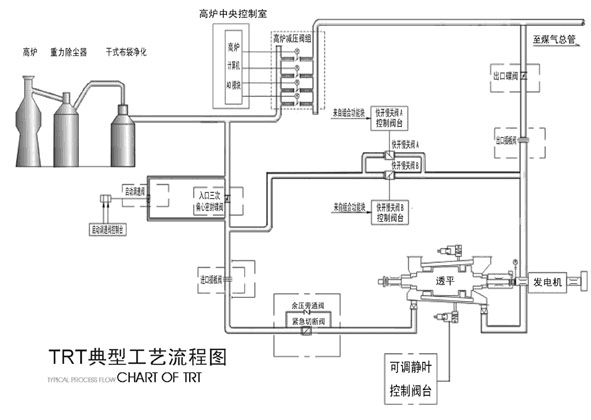

工藝流程

發電機出線斷路器,接於10KV系統母線上,經當地變電所與電網相連,當TRT運行時,發電機向電網送電,當高爐短期休風時,發電機不

解列作電動運行。

組成

TRT裝置由透平主機,大型閥門系統,潤滑油系統,液壓伺服系統,給排水系統,氮氣密封系統,高/低發配電系統,自動控制系統八大系統部分組成。

高爐煤氣透平機

特點:

高爐煤氣透平主機,通過的煤氣和壓力均不高,但流量頗大,雖然經多次除塵,仍含有不少爐灰粒子,並且

水蒸汽呈飽和狀態。據此透平設計不能完全銜用

燃氣輪機方法,而是採用大通流面積,低圓周速度,平直粗壯葉型等新設計方法而特殊設計。

結構:由定子、轉子、靜葉可調、軸承、底座等組成。

部件功能:

調節:二級全靜葉可調 伺服調節

密封:充氣氮氣密封 根據頂壓波動自動連續調節

清洗:低壓噴霧水 間斷或連續噴水

轉子:由主軸 二級動葉珊 危急保全器 盤車裝置等組成

超速保護:危急遮斷器控制,超10%轉速時自動停機

機械系統:危急保全器油門動作,關閉快速切斷閥。

大型閥門系統

入口電動二次偏心閥 D947H-3

公稱通經 DN1800mm

介質溫度 ≦250℃

結構原理

流程圖

流程圖結構:主要由閥門、電動機、一級電動裝置、二級傳動裝置和控制器等部分組成。

原理:本閥動作時通過控制器或點動按紐啟動發電機,驅動一、二級傳動裝置並帶動

閥桿轉動,使

蝶閥實現0~90℃範圍內的旋轉,從而完成閥門的起閉或在某一角度上停止,從而達到隔斷管道內介質或調節截止流量的目的,由於

閥體採用了彈性

閥座及偏心密封結構,使得閥門在關閉狀態越關越緊,保證了閥座雖有少量磨損而仍能可靠密封條件。

介質溫度 250℃

驅動方式 全液壓

結構原理:

閥門由主

閥體和左右側閥體形成骨架,在主閥體內設有閥板及閥板執行機構(包括閥板夾緊、鬆開機構和閥板運行機構)。

在主閥體頂部設有放散管及取樣管,底部設有N2管,排水管及清灰孔,左右側與左右側閥體用螺栓固定在設定位置上

液壓傳動系統的組成。

出口電動二次偏心閥 YZG749AX—0.3

介質溫度 ≦250℃

驅動方式:全液壓

閥門結構及原理同入口

插板閥油站,閥門液控裝置各自自成系統,獨立操縱。

公稱壓力 PN(bar)2

泄漏量:(Nm/h)5000

阻損:

快關時間:

適用溫度:

適用介質:含塵煙氣、空氣、煤氣。

結構及原理

結構:

快速切斷閥主要由閥門、傳動裝置、液控箱、

電控箱組成。閥門採用雙偏心碟閥型式,

閥座堆焊有不鏽鋼。耐腐,耐磨,提高了密封付的壽命,液控箱用

高壓膠管與傳動裝置連線,

控制油使油缸活塞動作達到閥門開啟和關閉,液壓元件安裝在液控箱內。

電控部分設就地手操和控制室遠控分別在兩地獨立地實現慢開、慢關、快關、遊動功能操作。

原理:採用彈簧液壓衡型、雙偏心碟閥、工作狀態液壓油壓緊彈簧,閥門打開,在TRT裝置異常時(動作信號一路來自系統控制信號,一路來自

透平機危機保全器的液壓信號)電磁閥動作,快速泄油彈簧鬆開,閥門緊急關門,切斷時間0.5~1sec可調。

潤滑油系統

系統的作用

大型

透平機,

壓縮機都是靠軸承支撐進行旋轉工作的,要保證機的組安全可靠的運行,其重要的一個環節,就是要給個各軸承潤滑點及時提供一定量的稀油循環潤滑,以滿足機組在正常工況下及事故狀態下潤滑油供給,這種系統就是潤滑油系統。

系統的構成

系統由潤滑油站、高位油箱、油泵、閥門及檢側儀表等組成。

潤滑油站,是把一定壓力、一定流量

的潤滑油,經過油箱

冷卻器散熱、

濾油器過濾乾淨後的潤滑油送到軸承各潤滑油點潤滑。

高位油箱,是在停電、緊急事故狀態下、停車時,靠自然位差維持機化組惰走油流時間潤滑油的供給。

檢測儀表,分

就地儀表及遠傳儀表。就地表在現場設控制盤,顯示各測點的壓力、溫度值。遠傳表,在重要的測點處安裝變送器,把測量信號值送到主控室記錄、顯示、報警連鎖滿足

透平機組正常運行時的控制需要。

系統的控制原理

當機組在正常運行中,操作員只需觀控制盤上各測點的溫度、壓力顯示數值,就可掌握油系統的運行情況。

當油泵閥門元件有小故障時,或油髒慮油器壓差超限時,潤滑油供給的壓力逐漸將降低,當最遠點的壓力降低時78.4kPa時,主控室錶盤上光字牌燈亮,

蜂鳴器響,不管操作員是否觀察到,此時已提醒他開始檢查並處理,同時另一台油泵自動投入供油。當短時期故障排除,輔泵可自動或手動停,若短時期故障無法排除,即系統將轉入重故障的處理方式。

當報警、輔泵投入後,操作員不能及時排除設備問題,但油壓仍降繼續下降,壓力達到49KPa時自動報警、停機,來保證機組的安全,避免重故障的發生。

當設備停電或油泵發生重故障不能供油時,機組的停機,靠高位油箱自然位差維護機組的供油,即旋轉慣性所需的油流潤滑。

電液伺服控制系統

系統的作用

電液伺服控制系統,在TRT裝置中,屬於八大系統之一的分系統。根據主控室的指令,來實現TRT的開,停,轉速控制,

功率控制,爐頂壓力以及過程檢測等系統控制,要實現以上系統的功能控制,最終將要反映在控制

透平機的轉速上,就要控制

透平靜葉的開度,而控制靜葉開度的手段就是電液位置伺服系統。控制系統的精度,誤差,直接影響TRT系統各階段過程的控制。由此可見,該系統在TRT中的地位,作用是十分重要的。

系統的構成

液控單元包括調速閥控制單元和透平靜葉控制兩單元,每一單元均由

電液伺服閥、電動用電磁閥、快關用電磁閥、

油路塊及底座等組成。

系統原理

經過方案設計,確定由機、電、液共同構成電液

伺服控制系統,其控制方框見圖

油源

伺服控制器

油缸

閥板

由自控系統發出的指令信號,在伺服控制器中與油缸的實際位置信號相比較,成為誤差信號放大後,送入

電液伺服閥,伺服閥按一定的比例將電信號轉變成液壓油流量推動油缸運動,由位置感測器發出的反饋信號不斷改變,直至與指令信號相等時,油缸停止運動,即停在指定的位置上,是透平靜葉穩定在此開度上。

油缸的直線運動,通過一套曲柄轉變成閥板的旋轉運動,改變閥板或靜葉的工作角度。

通過以上的分析說明,隨著系統信號的不斷變化,透平靜葉的開度也將不斷改變,並通過靜葉開度的變化,達到控制轉數、控制煤氣流量、控制透平出力的目的。

給排水系統

排水密封罐和排水器均勻鋼板焊接而成,其它油、水冷卻器為外購選配。

系統原理

為了防止

透平積灰、堵塞,設有軟水噴霧設施。噴水點在調速閥體前及透平主機一級靜葉前。根據透平入口煤氣含塵量的高低及透平積灰情況,可選擇連續噴水還是間斷噴水。

在緊急快切閥前及調速閥體設有定期沖洗噴嘴。

為了將透平主機前、後管道及主機內的機械水、冷凝水安全排放,設有一個排水密封罐和三級排水器(有效

水封4800mmH

2O)。各不同壓力點的排水通過

排水管上和

節流孔板流入排水

密封罐(隨排水漏泄的煤氣經密封罐頂的氣相管返回

透平出口管)。然後污水經三級排水器外排。排水密封罐底部設有定期沖洗噴嘴,起攪拌、防止積灰作用,也可以通過這些噴嘴補充水量。

供水:透平噴霧水——工業新水

氮氣密封系統

透平工作、工質為

高爐煤氣、屬於可燃有毒氣體,絕對不能讓其外泄,其密封介質為

氮氣。

由兩個支路組成

氣源氮氣壓力一般為0.3~0.4MPa,然後經氣動

薄膜調節閥調節後至密封處的氮氣壓力高於被密封的煤氣壓力0.02~0.03MPa 左右,以保證煤氣不外泄。氮氣耗量以較低為宜。無備用氣源,原則上無氮氣時停機。

高壓密封支路

高低壓發配電系統

高爐煤氣余壓透平發電裝置,是利用高爐煤氣壓力能,通過透平膨脹作功驅動發電機的回收裝置,是高爐系統的一項附屬設備。由余壓發電的特點決定了發電機的出力不能根據負荷的需要調節,而只能根據高爐工況變化進行調節,在保證高爐爐頂壓力穩定的前提下,儘可能多發電,u出力隨著高爐爐頂壓力波動而變化。

系統的構成

同步發電機:發電機選用北京這重型發電廠無刷勵磁同步發電機。由於使用現場多灰塵,發電機採用封閉自循環同風、水冷卻通風的方案。發電機採用帶永

勵磁方式,能滿足自動和手動勵磁調節及滅磁、強礪磁的要求狀態下運行5分鐘,以便卸掉負荷,並且能從發電機運行狀態過渡到電動運行狀態,同時也能滿足在運行中由

同步電動機狀態恢復到發電機狀態,礪磁裝置也同樣具有自動適應的能力,而發電機在電機運行狀態下輸出的

無功功率可以根據電網的需要進行調節。

高低配電系統

低壓電控系統

液壓油站電氣控制:

兩台油泵互為備用,當系統壓力低於11MPa時(110kgf/c㎡)備用油泵自動投入,故障排除後手動停止。油溫低於20℃,油泵不能自啟動。此時必須加溫,待溫度上升至25℃時,加熱器自動斷開,方可啟動油泵。

潤滑油站電氣控制:

加熱器控制。手動操作加溫,溫度到25℃時,自動斷開,加熱器停止工作。

兩台油泵互為備用:當潤滑油管、最遠處油壓低於約0.08MPa(0.8kgf/c㎡)時,輔助油泵自動投入,系統油壓高於約0.2MPA(2kgf/c㎡)時,手動停止。

閥門聯鎖

噴霧水電動

球閥的啟閉操作可在控制室及現場兩地操作。運行方式可連續噴水或間斷噴水,通過

時間繼電器,整定延時,定時對噴霧水電動球閥開啟和關閉,達到間斷噴水,當密封罐水位超限,聯鎖動作,關閉該閥門。

沖洗水電動球閥,開啟與關閉可在控制室及現場操作箱進行。同時當密封罐水位超限,聯鎖動作,關閉該閥門。

排水

電動球閥,開啟與關閉可以控制及現場操作箱進行。同時於緊急快切閥啟、閉互鎖,當緊急快切閥全關時,經整定延時約120秒後,排水閥自動全開。當緊急快切閥全開時,自動系統觸點閉合,排水閥自動關閉。

泄壓旁通,啟閉可在控制室及現場兩地手動操作,同時與入口液壓

插板閥互鎖。當液壓插板閥全開時,泄壓

旁通閥關閉。當液壓插板閥全關時,泄壓旁通閥自動開啟。

電動

盤車可在現場就地手操,啟動盤車電機。起動時,掛上

盤車裝置,當超6R/MIN時,

行程開關動作,自動停電機。

自動控制系統

該系統儀表,主要採用日本

橫河株式會社UXL中小型集散型控制系統,美國HONEY WELLG公司TDC3000集散控制系統。

透平軸運動的

測控儀表採用BENTLY公司的3300儀表。

電液伺服控制器,選用航天部609所研製的產品。

系統組成

由

反饋控制系統、轉數調節系統、功率調節系統、高爐頂壓複合調節系統、超馳控制系統、電液位置伺服控制系統、氮氣密封壓差調節系統、順序邏輯控制系統等組成。

由以上系統對TRT機組進行啟動運行,過程檢測控制。在保證高爐正常生產、頂壓波動不超限的前提下,順利完成TRT裝置的啟動、升速、併網、升功率、頂壓調節、正常停機、緊急停機、電動運行、正常運行等項操作及控制。

工作原理

TRT是利用高爐煤氣所具有的壓力能、熱能,通過

透平膨脹做功,驅動發電機發電,來進行能量回收的一種節能裝置。

與減壓閥組的關係

減壓閥組是高爐頂壓控制的重要手段,根據高爐爐容大小的不同,減壓閥組中閥門的口徑和數量亦有區別,但其作用是相同的。減壓閥組一般由一台

自動閥、兩台或三台

手動閥等組成。

TRT裝置與

高爐減壓閥組在煤氣管網配置中既有串聯也有並聯的。

TRT串聯在減壓閥組之後,正常運行時,減壓閥組全開。

優點:適合泄漏量大,不易改造的減壓閥組。

缺點:整個系統的安全性較並聯來說較差。

將TRT與減壓閥組進行並聯,正常運行時,減壓閥組全關。

並聯運行對減壓閥組進行改造

設定一台自動閥,接受來自頂壓調節器的控制信號,自動調整爐頂壓力。

設定一台量程閥,根據自動閥閥位進行自動調整,保證自動閥線上性區工作。

設定兩台快開閥,一用一備,當TRT發生故障緊急停機時,該閥能夠自動開啟,保證爐頂壓力的波動範圍在允許值之內。

減壓閥組一般歸煉鐵使用,TRT一般劃歸動力廠,為簡化兩所屬單位之間的關係,可不對減壓閥組進行改造,採用

透平機並聯旁通快開閥的方案。我廠TRT機組即採用此方式。

高爐爐頂壓力的控制

高爐爐頂壓力的調節系統主要由頂壓調節系統和前饋控制組成。

TRT正常運行時的頂壓調節原理: TRT對高爐頂壓的調節以TRT側的高爐頂壓設定值為目標值,採用PID調節控制TRT靜葉開度,達到控制高爐爐頂壓力穩定的目的。靜葉比高爐

減壓閥組調節目標值低3kPa左右,以保證靜葉調節的優先性。TRT運行時,靜葉在自動狀態,高爐減壓閥組自動閥同樣保持自動狀態,減壓閥組各閥門全部關閉。正常運行時,機組兩旁通快開閥全部關閉,一在自動位置(調節目標值比靜葉高3kPa,以保證靜葉調節的優先性),一在手動位置,一旦靜葉調節出現問題,頂壓波動超出正常範圍,在自動位置的旁通快開閥會自動參與頂壓調節。

高爐頂壓的前饋控制:對通過TRT的高爐煤氣流量進行測量和

溫壓補償校正,以此信號控制旁通快開閥的開度。在機組正常運行時,旁通快開閥全關;當機組發生重故障時,兩旁通快開閥快速打開相應開度(本機組兩旁通快開閥無論在手動位置還是在自動位置,有重故障時均能快速打開),在靜葉及快切閥快速關閉對高爐產生作用之前,快速打開,使高爐煤氣形成暢通,消除這一不安全因素。

重故障跳機後對頂壓的控制:當TRT機組發生重故障時,由兩旁通快開閥進行頂壓控制。兩旁通快開閥同時打開同樣開度,兩閥門同步對頂壓進行自動調節。在高爐接到TRT跳機信號後,TRT運行人員可將旁通快開閥轉為手動,並逐步關閉旁通快開閥,將頂壓控制全部交給高爐控制室。

按除塵工藝情況分類

根據除塵工藝的不同,有濕式除塵和乾式除塵,TRT也分為兩類:濕式TRT和乾式TRT。

流程圖

流程圖

流程圖

流程圖