《SO2的非衡態高濃度兩次轉化制硫酸方法》是中國瑞林工程技術有限公司、銅陵有色金屬集團股份有限公司於2012年12月28日申請的發明專利,該專利申請號為201210578958X,公布號為CN103011092A,專利公布日為2013年4月3日,發明人是余磊、周俊、陳敬軍、馬宗昆、汪滿清、王先建,該發明涉及一種接觸法制硫酸工藝。

《SO2的非衡態高濃度兩次轉化制硫酸方法》公開了一種SO2非衡態高濃度兩次轉化制硫酸技術,SO2煙氣經熱交換器兩次換熱後進入轉化器第一段進行轉化反應,減少轉化器第一段的催化劑裝填量使得煙氣在達到SO2平衡轉化率前離開催化劑層,在煙氣進入轉化器第二段前設定餘熱鍋爐,以維持進入轉化器第二段的溫度穩定,煙氣經餘熱鍋爐及熱交換器冷卻後進入轉化器第二段催化劑層,此時煙氣SO2濃度低於12%,後續工藝相當於常規的“3+1”兩次轉化工藝,在此過程中轉化器第一段、二段溫度小於640℃。該技術可處理SO2濃度達到18%的煙氣,以降低工程總投資和運行成本,提高硫酸餘熱鍋爐的蒸汽產量,是一種節能降耗型轉化技術。

2017年6月22日,《SO2的非衡態高濃度兩次轉化制硫酸方法》獲得安徽省第五屆專利獎金獎。

(概述圖為《SO2的非衡態高濃度兩次轉化制硫酸方法》的摘要附圖)

基本介紹

- 中文名:SO2的非衡態高濃度兩次轉化制硫酸方法

- 公布號:CN103011092A

- 公布日:2013年4月3日

- 申請號:201210578958X

- 申請日:2012年12月28日

- 申請人:中國瑞林工程技術有限公司、銅陵有色金屬集團股份有限公司

- 地址:江西省南昌市紅角洲前湖大道888號

- 發明人:余磊、周俊、陳敬軍、馬宗昆、汪滿清、王先建

- 代理機構:南昌市平凡智慧財產權代理事務所

- 代理人:徐光熙

- Int.Cl.:C01B17/765(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

硫酸生產主要原料有硫鐵礦、硫磺、有色金屬冶煉煙氣等三大類。在有色冶煉煙氣制酸領域,隨著有色金屬富氧冶煉技術的發展,希說愉尤其是銅富氧冶煉技術的發展,進入煙氣制酸系統煙氣中二氧化硫濃度達到20%以上已成為現實。SO2轉化為SO3是一种放熱反應,SO2濃度越高,反應的熱量就越大,轉化後的溫度就越高。2012年12月之前,用於SO2轉化為SO3的催化劑,中國以外生產的耐溫極限可達到650℃,中國生產的耐溫極限則小於600℃。因此受催化劑耐溫要求的制約,通常採用常規濃度二氧化硫轉化工藝,即將煙氣中二氧化硫濃度用空氣稀釋至12%左右,即使採用低溫銫催化劑,煙氣中二氧化硫濃度也不能超過14%,這就造成制酸裝置後續設備的規格較大,投資及運行費用大為增加,同時還影響了由於有色金屬冶煉技術進步帶來的綜合經濟效益的提高。因此,經濟有效的高濃度二氧化硫轉化技術成為有色冶煉煙氣制酸幾兆領域研究的熱點課題。

發明內容

專利目的

《SO2的非衡態高濃度兩次轉化制硫酸方法》可處理SO2濃度小於18%的煙氣,解決催化劑耐溫極限溫度不能滿足含SO214%以上的高濃度轉化要求,以降低運行成本和工程總投資,提高餘熱鍋爐的蒸汽產量,更好的適應銅精礦中銅硫比的變化,是一種節能降耗型轉化技術。

技術方案

《SO2的非衡態高濃度兩次轉化制臘歸元硫酸方法》體淋臭其特徵在於,SO2煙氣經熱交換器兩次換熱後煙氣溫度達到催化劑的起燃溫度進入轉化器第一段進行轉化反應,設計小於達到平衡轉化率的轉化器第一段催化劑的裝填量,抑制SO2在第一段催化劑層反應的轉化率,使煙氣在達到SO2平衡轉化率前離開催化劑層,在煙氣進入轉化器諒良微第二段前設定餘熱鍋爐,使進入轉化器第二段的煙氣溫度維持在較穩定的狀態,從轉化器第一段出來的煙氣經餘熱鍋爐及熱交換器冷卻後進入轉化器第二段催化劑層,此時煙氣SO2濃度低於12%,後續流程相當於常規的“3+1”兩次轉化工藝流程,上述過程中轉化器第一段、第二段出口溫度控制在小於640℃範圍內。

優選的,上述過程中SO2在第一段催化劑層反應的轉化率為小於45%。上述過程中的換熱流程為一次冷氣從熱交換器Ⅳ至熱交換器Ⅱ分別與轉化器第四、二段出來的熱煙氣換熱;二次冷氣從熱交換器Ⅴ至熱交換器Ⅲ至熱交換器Ⅰ分別與轉化器第五、三、一段出來的熱煙氣換熱。

改善效果

《SO2的非衡態高濃度兩次轉化制硫酸方法》採用非衡態高濃度兩次轉化方法,可以使進入制酸裝置的煙氣量降低約20%~40%,設備投資減少約15%~20%,運行成本降低約15%~30%,中溫餘熱回收產生的蒸汽量可提高約20%~50%,同時可以更好的適應銅精礦中銅硫比的變化,尤其有利於老制酸裝置的擴產改造。

附圖說明

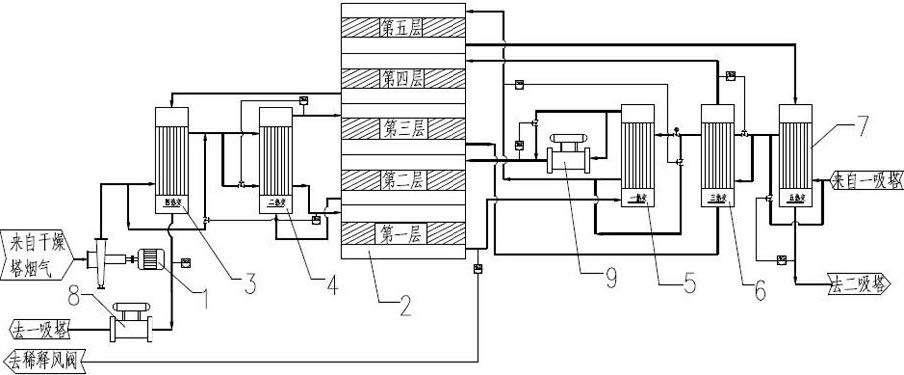

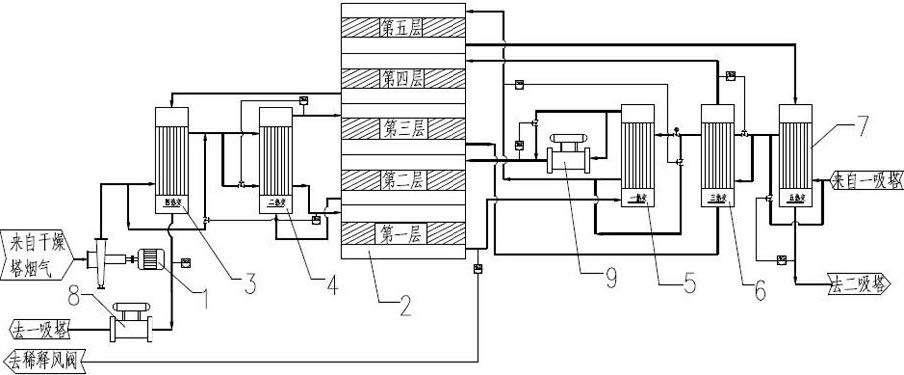

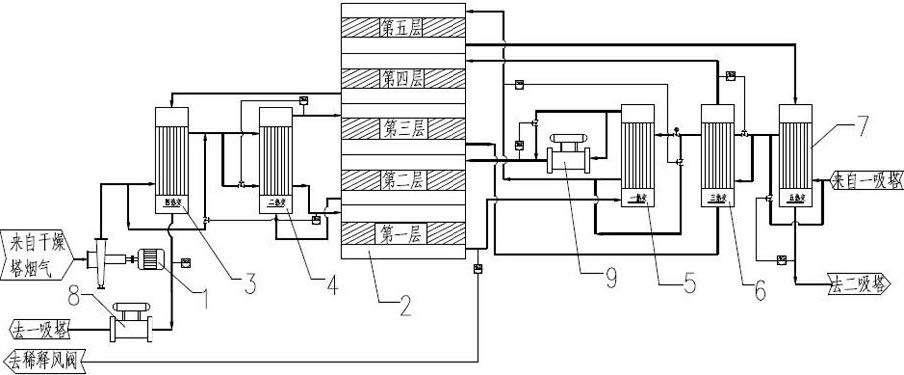

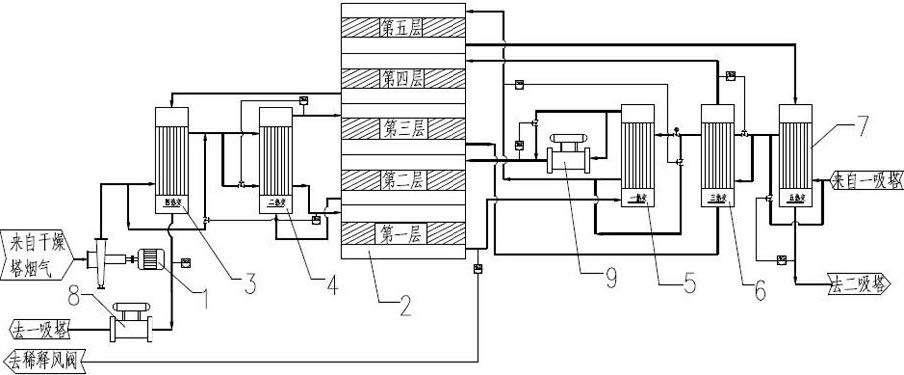

圖1為《SO2的非衡態高濃度兩次轉化制硫酸方法》的流程圖;

圖片說明:1、鼓風機,2、轉化器斷棄促跨,3、Ⅳ熱交換器,4、Ⅱ熱交換器,5、Ⅰ熱交換器,6、Ⅲ熱交換器,7、Ⅴ熱交換器,8、2#餘熱鍋爐9、1#餘熱鍋爐。

圖1

權利要求

1.《SO2的非衡態高濃度兩次轉化制硫酸方法》其特徵在於,SO2煙氣經熱交換器兩次換熱後煙氣溫度達到催化劑的起燃溫度進入轉化器第一段進行轉化反應,轉化器第一段的催化劑裝填量為小於達到平衡轉化率時催化劑的裝填量,煙氣在達到SO2平衡轉化率前離開催化劑層,在煙氣進入轉化器第二段前設定餘熱鍋爐,以維持進入轉化器第二段的溫度穩定,從轉化器第一段出來的煙氣經熱交換器餘熱鍋爐回收熱量後進入轉化器第二段催化劑層,此時煙氣SO2濃度低於12%,後續流程採用常規的“3+1”二次轉化工藝流程;另外,上述過程中轉化器第一段、第二段出口溫度小於640攝氏度,上述過程中的換熱流程為一次冷氣從熱交換辯糠疊堡器Ⅳ至熱交換器Ⅱ分別與轉化器第四、二段出來的熱煙氣交換;二次冷氣從熱交換器Ⅴ至熱交換器Ⅲ至熱交換器Ⅰ分別與轉化器第五、三、一段出來的熱煙氣換熱,其中,所述一次冷氣為來自鼓風機的冷二氧化硫煙氣,所述二次冷氣為來自第一吸收塔、經過一次吸收後的冷二氧化硫煙氣。

2.根據權利要求1所述的SO2的非衡態高濃度兩次轉化制硫酸技術,其特徵在於,上述過程中SO2在轉化器第一段催化劑層反應的轉化率為小於45%。

實施方式

下面結合附圖1與實施例對《SO2的非衡態高濃度兩次轉化制硫酸方法》以詳細描述從SO2鼓風機1來、SO2濃度為18%的冷SO2煙氣首先進入Ⅳ熱交換器3,與轉化器2第四段出口的熱煙氣進行換熱,換熱後的煙氣再進入Ⅱ熱交換器4,與轉化器2第二段出口的熱煙氣進行換熱,經兩次換熱後的煙氣溫度達到催化劑的起燃溫度進入轉化器第一段進行轉化反應,由於催化劑的裝填量較正常時少,使得反應的轉化率小於平衡轉化率,此時轉化率優選為小於45%,(一般情況下,隨濃度變化,平衡轉化率約為65%),出口溫度遠離催化劑的極限溫度650℃,控制在0~640℃內,此時煙氣SO2濃度約為12%,此後即為常規的二次轉化工藝。轉化器第一段出口的煙氣經Ⅰ熱交換器5冷卻和1#餘熱鍋爐9回收熱量後進入轉化器第二段,在煙氣進入轉化器第二段前設定餘熱鍋爐,以維持進入轉化器第二段的溫度穩定;經轉化器第二段反應後的熱煙氣進入Ⅱ熱交換器4降溫後進入轉化器第三段進行轉化反應,經轉化器第三段反應後的熱煙氣進入Ⅲ熱交換器6降溫後進入轉化器第四段,經轉化器四段反應後的熱煙氣進入IV熱交換器3降溫再進入2#餘熱鍋爐8回收熱量進入第一吸收塔吸收SO3。經一次吸收後的冷煙氣依次進入Ⅴ熱交換器7、Ⅲ熱交換器6、Ⅰ熱交換器5換熱,將煙氣溫度升至催化劑的起燃溫度進入轉化器第五段進行轉化反應,第五段出口熱煙氣通過Ⅴ熱交換器7與二次冷煙氣換熱降溫後,進入第二吸收塔吸收SO3。為了提高二次轉化後總轉化率,可在轉化器第五段填充低溫銫催化劑。

榮譽表彰

2017年6月22日,《SO2的非衡態高濃度兩次轉化制硫酸方法》獲得安徽省第五屆專利獎金獎。

優選的,上述過程中SO2在第一段催化劑層反應的轉化率為小於45%。上述過程中的換熱流程為一次冷氣從熱交換器Ⅳ至熱交換器Ⅱ分別與轉化器第四、二段出來的熱煙氣換熱;二次冷氣從熱交換器Ⅴ至熱交換器Ⅲ至熱交換器Ⅰ分別與轉化器第五、三、一段出來的熱煙氣換熱。

改善效果

《SO2的非衡態高濃度兩次轉化制硫酸方法》採用非衡態高濃度兩次轉化方法,可以使進入制酸裝置的煙氣量降低約20%~40%,設備投資減少約15%~20%,運行成本降低約15%~30%,中溫餘熱回收產生的蒸汽量可提高約20%~50%,同時可以更好的適應銅精礦中銅硫比的變化,尤其有利於老制酸裝置的擴產改造。

附圖說明

圖1為《SO2的非衡態高濃度兩次轉化制硫酸方法》的流程圖;

圖片說明:1、鼓風機,2、轉化器,3、Ⅳ熱交換器,4、Ⅱ熱交換器,5、Ⅰ熱交換器,6、Ⅲ熱交換器,7、Ⅴ熱交換器,8、2#餘熱鍋爐9、1#餘熱鍋爐。

圖1

權利要求

1.《SO2的非衡態高濃度兩次轉化制硫酸方法》其特徵在於,SO2煙氣經熱交換器兩次換熱後煙氣溫度達到催化劑的起燃溫度進入轉化器第一段進行轉化反應,轉化器第一段的催化劑裝填量為小於達到平衡轉化率時催化劑的裝填量,煙氣在達到SO2平衡轉化率前離開催化劑層,在煙氣進入轉化器第二段前設定餘熱鍋爐,以維持進入轉化器第二段的溫度穩定,從轉化器第一段出來的煙氣經熱交換器餘熱鍋爐回收熱量後進入轉化器第二段催化劑層,此時煙氣SO2濃度低於12%,後續流程採用常規的“3+1”二次轉化工藝流程;另外,上述過程中轉化器第一段、第二段出口溫度小於640攝氏度,上述過程中的換熱流程為一次冷氣從熱交換器Ⅳ至熱交換器Ⅱ分別與轉化器第四、二段出來的熱煙氣交換;二次冷氣從熱交換器Ⅴ至熱交換器Ⅲ至熱交換器Ⅰ分別與轉化器第五、三、一段出來的熱煙氣換熱,其中,所述一次冷氣為來自鼓風機的冷二氧化硫煙氣,所述二次冷氣為來自第一吸收塔、經過一次吸收後的冷二氧化硫煙氣。

2.根據權利要求1所述的SO2的非衡態高濃度兩次轉化制硫酸技術,其特徵在於,上述過程中SO2在轉化器第一段催化劑層反應的轉化率為小於45%。

實施方式

下面結合附圖1與實施例對《SO2的非衡態高濃度兩次轉化制硫酸方法》以詳細描述從SO2鼓風機1來、SO2濃度為18%的冷SO2煙氣首先進入Ⅳ熱交換器3,與轉化器2第四段出口的熱煙氣進行換熱,換熱後的煙氣再進入Ⅱ熱交換器4,與轉化器2第二段出口的熱煙氣進行換熱,經兩次換熱後的煙氣溫度達到催化劑的起燃溫度進入轉化器第一段進行轉化反應,由於催化劑的裝填量較正常時少,使得反應的轉化率小於平衡轉化率,此時轉化率優選為小於45%,(一般情況下,隨濃度變化,平衡轉化率約為65%),出口溫度遠離催化劑的極限溫度650℃,控制在0~640℃內,此時煙氣SO2濃度約為12%,此後即為常規的二次轉化工藝。轉化器第一段出口的煙氣經Ⅰ熱交換器5冷卻和1#餘熱鍋爐9回收熱量後進入轉化器第二段,在煙氣進入轉化器第二段前設定餘熱鍋爐,以維持進入轉化器第二段的溫度穩定;經轉化器第二段反應後的熱煙氣進入Ⅱ熱交換器4降溫後進入轉化器第三段進行轉化反應,經轉化器第三段反應後的熱煙氣進入Ⅲ熱交換器6降溫後進入轉化器第四段,經轉化器四段反應後的熱煙氣進入IV熱交換器3降溫再進入2#餘熱鍋爐8回收熱量進入第一吸收塔吸收SO3。經一次吸收後的冷煙氣依次進入Ⅴ熱交換器7、Ⅲ熱交換器6、Ⅰ熱交換器5換熱,將煙氣溫度升至催化劑的起燃溫度進入轉化器第五段進行轉化反應,第五段出口熱煙氣通過Ⅴ熱交換器7與二次冷煙氣換熱降溫後,進入第二吸收塔吸收SO3。為了提高二次轉化後總轉化率,可在轉化器第五段填充低溫銫催化劑。

榮譽表彰

2017年6月22日,《SO2的非衡態高濃度兩次轉化制硫酸方法》獲得安徽省第五屆專利獎金獎。