專利背景

焊錫球是

BGA封裝和

CSP封裝IC的金屬引腳,主要用於筆記本電腦、移動通信設備、電腦主機板、掌上電腦、衛星定位系統、數位相機等產品中。截至2004年12月,國際上生產焊錫球普遍採用的方法是定量熔凝法,即裁切法,其主要工藝是先將金屬拉製成細徑心線,將細絲裁切成所需成型尺寸的截線材,之後利用材料本身的自重於特定成型液進行成型處理,經清洗、篩分、檢驗而製得,如CN1355075、CN1320959A專利。

但工藝存在以下限制:(1)受細絲線徑限制,<0.3毫米球徑焊錫球無法以“裁切法”工藝製作,2004年12月以前方法主要用於>0.3毫米球徑生產,難以滿足IC封裝技術向精細化、微型化發展的需要;(2)沖切時易產生公差,成品率低;(3)採用成型液定型,增加了後續清洗、烘乾工序,一定程度上增加了產品的成本。

發明內容

專利目的

《IC封裝用焊錫球“熔融機電整合”一次成型工藝及裝置》的目的在於提供一種適應性強,產品率高,產品質量好,原材料消耗少,製造方法簡單的焊錫球成型工藝;同時,還提供該方法所使用的成型裝置。

技術方案

《IC封裝用焊錫球“熔融機電整合”一次成型工藝及裝置》主要包括以下步驟:金屬熔化,機電整合液粒成型,初級圓球成型,降落冷卻及抗氧化處理,初級圓球篩選、檢驗及包裝。其特徵在於:

(1)金屬熔化:將一定量的金屬或合金投入電熱熔化鍋內加溫熔化,於熔點上100°C~200°C下進行充分攪拌、保溫。

(2)機電整合液粒成型:開啟熔融液粒器傳動電機、真空泵,待液粒器內氣氛、溫度、壓力等調整正常,打開受液閥,通過帶有可控保溫的送液管,將熔融液送入由機械力及電磁力控調的帶框線SMT雷射孔板容器內,在機械力、電磁力橫向及縱向作用力下,液粒從帶框線SMT雷射孔板內透過並向下凸出。

根據所製備不同粒徑的粉體,SMT雷射孔板的孔徑為0.05~0.50毫米,誤差±0.005毫米;水平橫向力是由調速電動機及機構產生的機械力,頻率50~300次/分鐘,垂直縱向力是由電磁振盪器產生的電磁力,頻率300~1200次/分鐘,

(3)初級圓球成型:SMT雷射孔板下凸出的液粒受向下的真空作用力吸引,呈顆粒滴狀脫離下落,在氧壓為40~600ppm的狀態下,液粒在自由沉降中逐漸收圓冷卻成表面光亮、無缺陷、含氧低、真圓度高的球形顆粒。通過各種參數的控制,可進行Φ0.1~1.0毫米不同球徑圓球的製備。所述的真空吸引力是由真空泵產生的-0.02~-0.06兆帕的向下力。

(4)降落冷卻及抗氧化處理:噴入合格的抗氧劑,使液粒在7~9米的冷卻筒中完成收圓冷卻的同時,與噴入的抗氧劑霧相撞產生包履,收圓冷卻的同時完,成表面修飾。

(5)篩選、檢驗及包裝:將包履抗氧化膜球粒放出後,進行球粒真圓度及粒徑篩選,經檢驗合格產品進行包裝,不合格品返回熔化處理。

該發明所使用的成型裝置主要由金屬熔化爐、液粒成型器、圓球成型器三部分組成。其特徵在於第一部的金屬熔化爐與第二部分的液粒成型器之間由放液管連線,放液管外有電熱絲加熱的保溫層;第二部分的液粒成型器與第三部分的圓球成型器緊連形成密閉系統;放液管、液粒成型器、圓球成型器中心線對中。

所述金屬熔化爐內設不鏽鋼熔化鍋,鍋內設有自動控溫熱電偶和放液調節閥,放液閥與放液管相連線。

所述液粒成型器設計為密閉的機電振盪結構,內部是帶框線的SMT雷射孔板容器。容器上部與放液管中心線對中,四周邊設有可調控溫的裝置,底部為SMT雷射孔板,上設有同一直徑分布均勻的若干微孔;SMT雷射孔板微孔排列為100x100~300x300個,孔徑為0.05~0.50毫米,誤差±0.005毫米。

可調電機及電振器的一端安裝在帶有保溫層的液粒成型器外殼內部,另一端連線帶框線的SMT雷射孔板容器。

所述的圓球成型器是與液粒器連線的高7~9米的垂直圓筒。中上端設有帶可調電磁閥的抗氧劑霧化噴入管,控制氮氣及抗氧劑霧化噴入量,下端側邊設有帶可調電磁閥的真空抽氣管,控制成型機內真空度及氣流速,底部設有帶控閥門的圓球顆粒收集桶。

有益效果

《IC封裝用焊錫球“熔融機電整合”一次成型工藝及裝置》具有以下優點:

(1)工藝及設備適應性強。通過調整不同的機電參數,滿足製取0.10~1.0毫米不同粒徑的錫球(“裁切法”生產的最小直徑為0.25毫米);圓球表面光亮、球形度好、含氧量低,產品真圓度好,一次成型率高。

(2)在製成圓球的同時完成抗氧化問題。採用噴霧的方法將有機或無機抗氧化劑噴塗在球體表面,使球粒表面形成一層薄的抗氧化膜,確保初級圓球在後序產品選圓及分級過程中保持新鮮面目,不因接觸空氣氧化變色。

(3)與裁切法相比,省去“錫線裁切、清洗、烘乾、成型液成型、清洗、烘乾、冷卻、清洗”等工序,直接將所需合金熔化後即進行球體成型,產品成本比同類產品降低10%左右。

(4)生產裝置簡單,結構合理,操作方便,在相同生產規模下,比現行“裁切法”可減少投資50%。

附圖說明

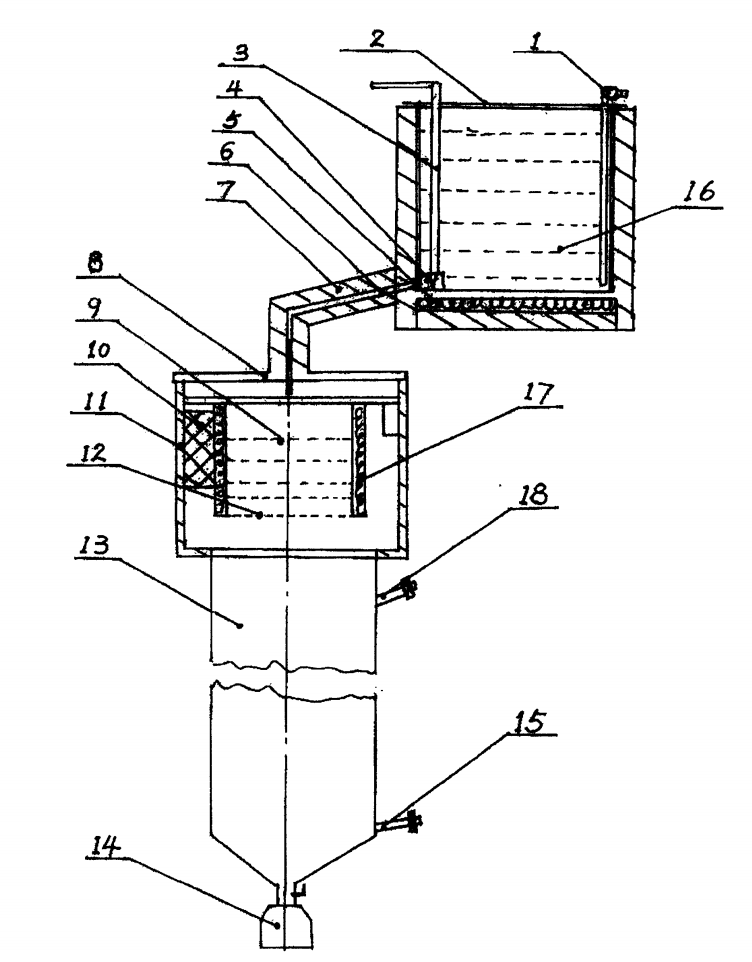

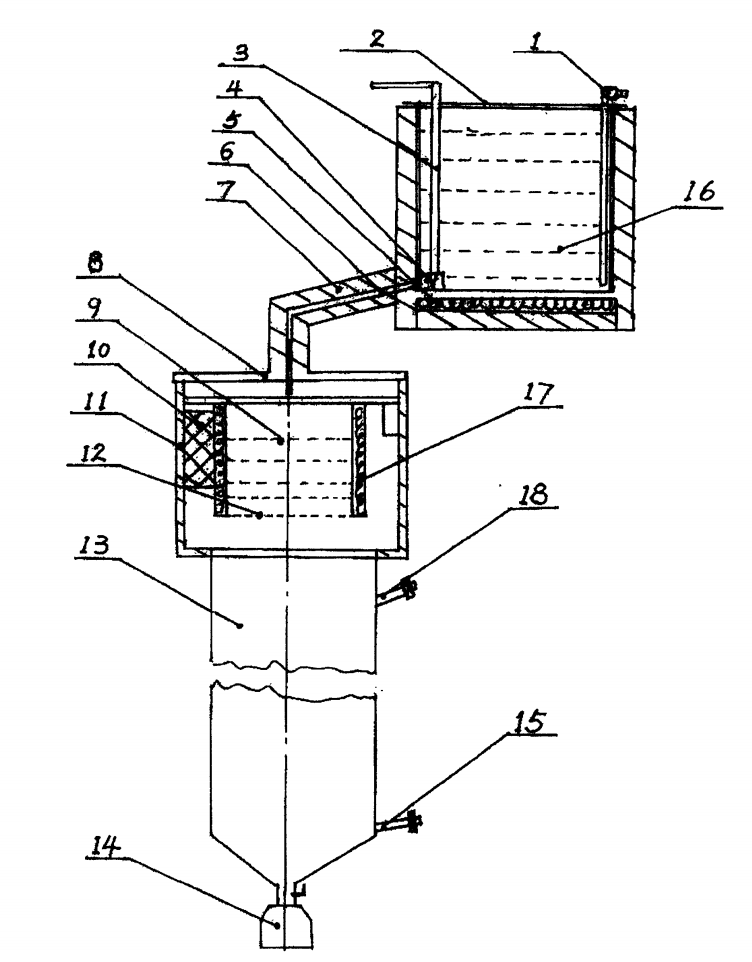

圖1是《IC封裝用焊錫球“熔融機電整合”一次成型工藝及裝置》所用的成型機結構示意圖。

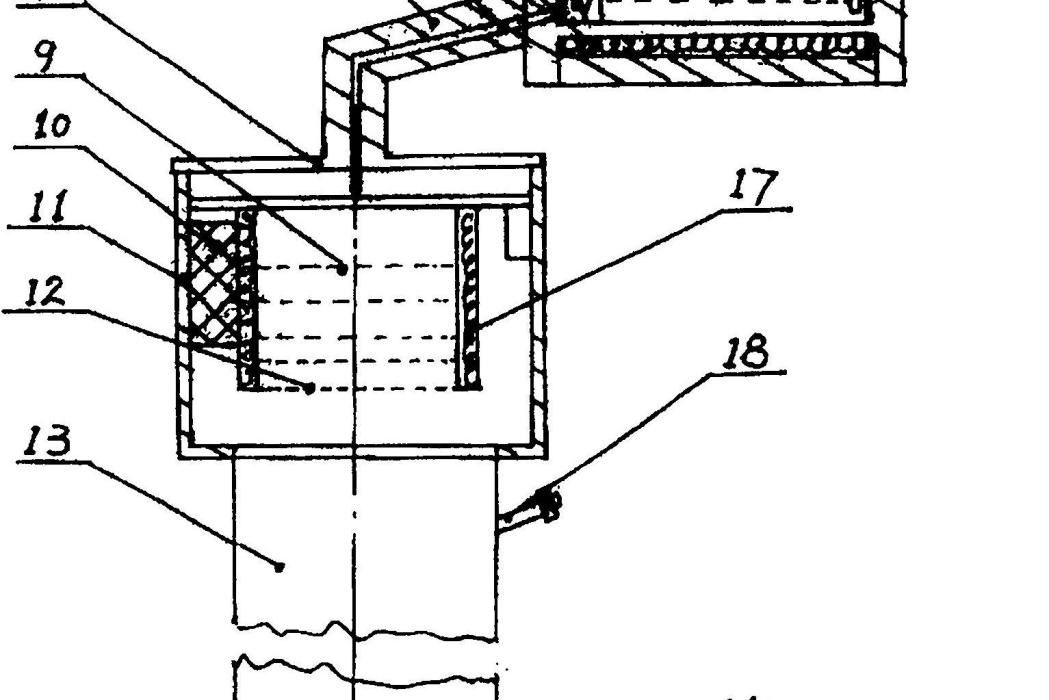

參見圖1,該發明所用的成型機主要由三大部分:一是金屬熔化爐;二是液粒成型器;三是圓球成型器。金屬熔化爐與液粒成型器之間由帶保溫層的放液管6連線。

金屬熔化爐:不鏽鋼熔化鍋2有控溫熱電偶1及放液調節閥3,不鏽鋼熔化鍋2裝在外有保溫層及控溫電熱絲5的電熱爐內,金屬熔融液16通過放液閥4進入外有調溫保溫層7內的放液管6。

熔融液粒機電成型機:金屬熔融液9在成型機外殼11內設有SMT雷射模板12及帶可控保溫框17內,可控機械力及電磁力發生器10作用於可控保溫框17及支架8。

收圓冷卻及表面修飾:液粒冷卻筒13接在成型機外殼11下端,液粒冷卻筒13中上部設有氮氣及抗氧劑霧化噴入管18,下端設有真空抽吸管15及產品集收桶14。

圖1

權利要求

1、一種IC封裝焊錫球製備工藝,其特徵在於按以下步驟進行:金屬熔化,機電整合液粒成型,初級圓球成型,降落冷卻及抗氧化處理,初級圓球篩選、檢驗及包裝;所述機電整合液粒成型是在氮氣保護下將熔融焊錫由帶可控調節閥的熔融液輸送管連續送入帶框線的SMT雷射孔板容器內,SMT雷射孔板容器底部分布有直徑相同的若干微孔,由機械力及電磁力產生的水平橫向力及垂直縱向力使帶框線的SMT雷射孔板容器產生水平及垂直振動,使熔融焊錫穿過SMT雷射孔板底部微孔凸出欲向下滴的同時加上來自向下的真空吸引力,使熔融焊錫液滴脫離SMT雷射孔板底部降落。

2、根據權利要求1所述的製備工藝,其特徵在於:所述的機電整合液粒成型,初級圓球成型,降落冷卻及抗氧化處理是一個連貫過程,熔融焊錫液滴脫離SMT雷射孔板底部後,在一個高7~9米的垂直圓筒內收圓成型、降落冷卻。

3、按權利要求1或2所述的製備工藝,其特徵在於:所述的熔融液輸送、液粒成型、初級圓球成型、降落冷卻及抗氧處理均在氮氣保護及40~600ppm的低氧氣氛中進行。

4、按權利要求1或2所述的製備工藝,其特徵在於:金屬熔化、液粒成型溫度應高於焊錫熔點溫度100°C~200°C。

5、按權利要求1或2所述的製備工藝,其特徵在於:水平橫向力是由調速電動機及機構產生的機械力,頻率為50~30次/分鐘,垂直縱向力是由電磁振盪器產生的電磁力,頻率為300~1200次/分鐘,真空吸引力由真空泵產生的-0.02~-0.06兆帕向下力。

6、按權利要求1或2所述的製備工藝,其特徵在於:SMT雷射孔板微孔排列為100x100~300x300個,孔徑為0.05~0.50毫米孔。

7、一種製備IC封裝焊錫球所使用的成型裝置,主要由金屬熔化爐、液粒成型器、圓球成型器三部分組成;其特徵在於第一部的金屬熔化爐內的不鏽鋼熔化鍋內設有自動控溫熱電偶和放液調節閥,放液閥與放液管相連線;放液管外有電熱絲加熱的保溫層,放液閥出口與第二部分的液粒成型器連線;第二部分的液粒成型器與第三部分的圓球成型器緊連形成密閉系統;放液管、液粒成型器、圓球成型器中心線對中。

8、根據權利要求7所述的成型裝置,其特徵在於所述液粒成型器設計為密閉的機電振盪結構,內部是帶框線的SMT雷射孔板容器,其SMT雷射孔板須經精細加工而成,其微孔誤差為±0.005毫米。

9、根據權利要求7所述的成型裝置,其特徵在於所述的圓球成型器中上端設有帶可調電磁閥的氮氣及抗氧劑霧化噴入管,控制氮氣加入及抗氧劑霧化噴入量,下端側邊設有帶可調電磁閥的真空抽氣管,控制成型機內真空度及氣流速。

實施方式

《IC封裝用焊錫球“熔融機電整合”一次成型工藝及裝置》可製取不同成分、不同粒徑的有色金屬球形顆粒。具體只需根據要求配製合金,並調整機械及電磁振動頻率、氣氛、壓力、溫度及SMT孔徑等相關參數,即可得到不同粒度的高真圓度的球形顆粒。

利用上述成型裝置,採用原料為63%Sn、37%Pb的合金,按以下步驟製取焊錫球:

(1)合金熔化:將商品1#Sn及1#Pb錠按比例或是合格的63Sn37Pb合金錠加入電熱熔化鍋內加熱熔化後,經充分攪拌均勻,待合金溫達360°C±10°C,準備將合金液放入“液粒成型機”。

(2)機電整合液粒成型:開啟“成型機”內各加熱保溫設施,同時向機內送入氮氣並調整好氣氛、壓力、溫度,其中氧氣氣氛100ppm,溫度390°C±10°C;啟動機電振盪裝置,打開電熱熔化鍋內放液閥放合金液入SMT雷射孔板容器內,在頻率分別為100次/分鐘、800次/分鐘的機械力及電磁力的共同作用下,熔融液穿透孔徑為Φ0.10毫米±0.005毫米SMT雷射孔板呈液滴凸出。

(3)初級圓球成型、降落冷卻:SMT雷射孔板下凸出的液滴受來自向下-0.03兆帕真空抽吸力脫落,液滴降落在7.5米高的冷卻筒內收圓、冷卻、成型。

(4)抗氧化處理:圓球在冷卻簡內向下收圓、冷卻、成型的同時接受來至冷卻筒內中上部噴入的抗氧霧劑的包履,完成圓球表面抗氧化處理呈初級圓球落進收集桶。

(5)篩選、檢驗及包裝:將初級圓球收集桶內初級圓球裝入給料倉,待“高精度圓球分選機”及“高精度球徑分選機”運轉正常後進行初級圓球的“真圓度分選”及“球徑分選"得到初級產品,經檢驗後,合格球Φ0.25毫米±0.008皿裝入瓶後充入惰性氣體入庫,不合格球返回合金熔化鍋處理。

按實施例一的方法和步驟製取96Sn3.5Ag0.5Cu的無鉛焊錫球。其中合金熔煉保溫溫度380°C±10°C,SMT雷射孔板容器內410°C±10°C,SMT雷射孔板孔徑Φ0.06毫米±0.005毫米;其他工藝參數與實施例一相同,所得焊球粒徑為Φ0.15毫米±0.005毫米。

榮譽表彰

2013年10月,《IC封裝用焊錫球“熔融機電整合”一次成型工藝及裝置》獲得第十五屆中國專利優秀獎。