DP(dual-phase)鋼是低碳鋼或低合金鋼經臨界區熱處理或經控制軋制而得到的高強度鋼,其組織有鐵素體基體和約20%在鐵素體晶界上的島狀馬氏體構成,也稱馬氏體雙相鋼。雙相鋼的基本成分為C和Mn,有時為了提高淬透性還添加一定量的Cr和Mo。

基本介紹

- 中文名:DP鋼

- 特殊性能:低屈強比,高伸長率

- 屬性:材料

- 套用:汽車的邊梁,側面構件,橫樑

特殊性能,套用,生產工藝,低溫捲曲工藝,中溫捲曲工藝,

特殊性能

雙相鋼是20世紀70年代中期發展起來的一種新材料,其具有低屈強比,高伸長率及初始硬化速率快的特性。

套用

DP鋼廣泛套用在汽車的邊梁,側面構件,橫樑,支柱,底盤加強件,油箱支架及車體的結構件,加強件和防撞件。

生產工藝

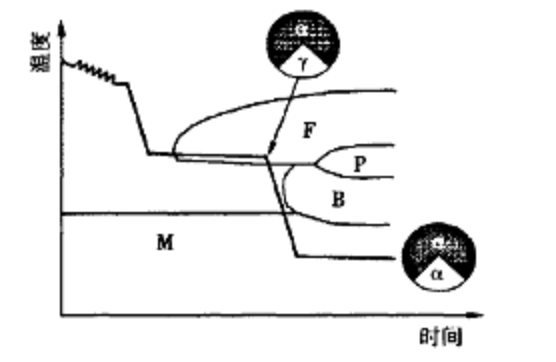

DP鋼的在熱加工過程中,通過合理制定冷卻工藝,使奧氏體化的鋼在鐵素體相變區域較長時間停留,保證80%奧氏體相轉變為鐵素體相,然後快冷繞過貝氏體形成區,冷卻到Ms點以下,從而形成具有鐵素體+馬氏體相的組織。

下面我們以較為典型的DP600為代表探討其生產工藝。

目前鋼鐵行業生產熱軋DP鋼帶工藝分為低溫捲曲和中溫捲曲兩種。

低溫捲曲工藝

其一為低溫捲曲工藝,低溫卷取型熱軋雙相鋼的生產原理是:在終軋後的冷卻過程中完成大部分的A—F相變(約80%),而在此後的快冷階段迅速將鋼帶冷卻至M8點以下卷取,得F加M組織。卷取溫度一般低於300℃,避免貝氏體形成,同時也避免了鐵素體的時效和馬氏體的自回火(如圖)。其特點是減少了合金元素含量,降低了成本,但對工藝參數控制要求嚴格,尤其是終軋後的冷卻工序,控制較困難,且需要採用較大功率的卷取設備。目前只有日本的新日鐵和川崎制鐵等廠套用這種工藝,國內採用此工藝的較少。

低溫捲曲工藝冷卻曲線

低溫捲曲工藝冷卻曲線中溫捲曲工藝

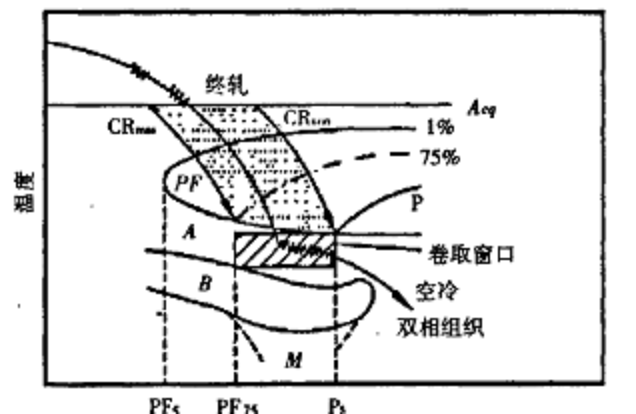

其二為中溫捲曲工藝,中溫卷取型的原理是適當加入cr、Mo等合金元素提高奧氏體在常規卷取溫度範圍內的穩定性,在其連續冷卻過程中,介於A_+F和A—B轉變的溫度區間內有一個奧氏體亞穩無相變區間。終軋後的鋼板在連續冷卻過程中先完成大部分的A_+F相變(約80%),並在“卷取視窗”溫度內進行無相變卷取,在卷取完後空冷到室溫的過程中殘餘奧氏體轉變為馬氏體,最終獲得F加M兩相組織。這種軋制方法的卷取溫度為500—600℃。

中溫捲曲工藝冷卻曲線

中溫捲曲工藝冷卻曲線