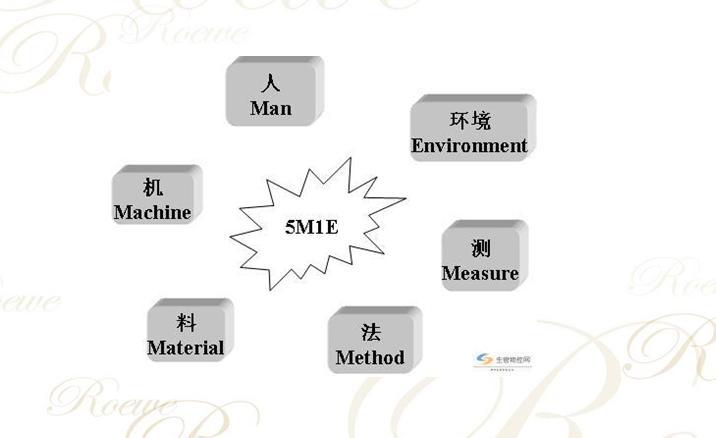

造成產品質量的波動的原因主要有6個因素的總稱

a) 人(Man/Manpower):操作者對質量的認識、技術熟練程度、身體狀況等;

b)機器(Machine):機器設備、工夾具的精度和維護保養狀況等;

c)材料(Material):材料的成分、物理性能和化學性能等;

d)方法(Method):這裡包括加工工藝、工裝選擇、操作規程等;

e)測量(Measurement):測量時採取的方法是否標準、正確;

f)環境(Environment):工作地的溫度、濕度、照明和清潔條件等;

基本介紹

- 中文名:5M1E分析法

- 人的因素:對質量的認識、技術熟練程度

- 操作人員因素:質量意識差;操作時粗心大意

- 可控制措施:加強“質量第一、用戶第一

基本信息,控制措施,機器設備,材料,工藝方法,測量的因素,環境的因素,原因分析,質量值,系統性能,質量管理,目的,研究對象,作用,方法,推行,

基本信息

造成產品質量的波動的原因主要有6個因素:

a) 人(Man/Manpower): 操作者對質量的認識、技術熟練程度、身體狀況等;

b) 機器(Machine): 機器設備、工夾具的精度和維護保養狀況等;

c) 材料(Material): 材料的成分、物理性能和化學性能等;

d) 方法(Method): 這裡包括加工工藝、工裝選擇、操作規程等;

e)測量(Measurement):測量時採取的方法是否標準、正確;

f) 環境(Environment) 工作地的溫度、濕度、照明和清潔條件等;

由於這五個因素的英文名稱的第一個字母是M和E,所以常簡稱為5M1E。6要素只要有一個發生改變就必須重新計算。工序質量受5M1E即人、機、料、法、環、測六方面因素的影響,工作標準化就是要尋求5M1E的標準化。

控制措施

操作人員因素

凡是操作人員起主導作用的工序所生產的缺陷,一般可以由操作人員控制造成操作誤差的主要原因有:質量意識差;操作時粗心大意;不遵守操作規程;操作技能低、技術不熟練,以及由於工作簡單重複而產生厭煩情緒等。 5M1E分析法

5M1E分析法

5M1E分析法

5M1E分析法防誤可控制措施:

(1)加強“質量第一、用戶第一、下道工序是用戶”的質量意識教育,建立健全質量責任制;

(2)編寫明確詳細的操作流程,加強工序專業培訓,頒發操作合格證;

(3)加強檢驗工作,適當增加檢驗的頻次;

(4)通過工種間的人員調整、工作經驗豐富化等方法,消除操作人員的厭煩情緒;

(5)廣泛開展QCC品管圈活動,促進自我提高和自我改進能力。

機器設備

主要控制措施有:

(1)加強設備維護和保養,定期檢測機器設備的關鍵精度和性能項目,並建立設備關鍵部位日點檢制度,對工序質量控制點的設備進行重點控制;

(2)採用首件檢驗,核實定位或定量裝置的調整量;

(3)儘可能培植定位數據的自動顯示和自動記錄裝置,經減少對工人調整工作可靠性的依賴。

材料

主要控制措施有(1)在原材料採購契約中明確規定質量要求;

(2)加強原材料的進廠檢驗和廠內自製零部件的工序和成品檢驗;

(3)合理選擇供應商(包括“外協廠”);

工藝方法

工藝方法包括工藝流程的安排、工藝之間的銜接、工序加工手段的選擇(加工環境條件的選擇、工藝裝備配置的選擇、工藝參數的選擇)和工序加工的指導檔案的編制(如工藝卡、操作規程、作業指導書、工序質量分析表等),

工藝方法對工序質量的影響,主要來自兩個方面:一是指定的加工方法,選擇的工藝參數和工藝裝備等正確性和合理性,二是貫徹、執行工藝方法的嚴肅性。

工藝方法的防誤和控制措施:

(1)保證定位裝置的準確性,嚴格首件檢驗,並保證定位中心準確,防止加工特性值數據分布中心偏離規格中心;

(2)加強技術業務培訓,使操作人員熟悉定位裝置的安裝和調整方法,儘可能配置顯示定位數據的裝置;

(3)加強定型刀具或刃具的刃磨和管理,實行強制更換制度;

(4)積極推行控制圖管理,以便及時採取措施調整;

(5)嚴肅工藝紀律,對貫徹執行操作規程進行檢查和監督。

(6)加強工具工裝和計量器具管理,切實做好工裝模具的周期檢查和計量器具的周期校準工作。

測量的因素

主要控制措施包括:(1)確定測量任務及所要求的準確度,選擇使用的、具有所需準確度和精密度能力的測試設備。 5M1E分析法

5M1E分析法

5M1E分析法

5M1E分析法(2)定期對所有測量和試驗設備進行確認、校準和調整。

(3)規定必要的校準規程。其內容包括設備類型、編號、地點、校驗周期、校驗方法、驗收方法、驗收標準,以及發生問題時應採取的措施。

(4)保存校準記錄。

(5)發現測量和試驗設備未處於校準狀態時,立即評定以前的測量和試驗結果的有效性,並記入有關檔案。

環境的因素

所謂環境,一般指生產現場的溫度、濕度、噪音干擾、振動、照明、室內淨化和現場污染程度等。

在確保產品對環境條件的特殊要求外,還要做好現場的整理、整頓和清掃工作,大力搞好文明生產,為持久地生產優質產品創造條件。

原因分析

質量值

某個工人,用同一批原材料在同一台機器設備上所生產出來的同一種零件,其質量特性值不會完全一樣。這就是我們常說的產品質量特性值有波動(或稱分散、差異)的現象。這種現象反映了產品質量具有“波動性”這個特點。

系統性能

從過程質量控制的角度來看,通常又把上述造成質量波動的五方面的原因歸納為偶然性原因和系統性原因。

(l)偶然性原因 5M1E分析法

5M1E分析法

5M1E分析法

5M1E分析法偶然性原因是不可避免的原因,一定程度上又可以說是正常原因。如原材料性能、成分的微小差異,工具機的輕微振動,刀具承受壓力的微小差異,切削用量、潤滑油、冷卻液及周圍環境的微小變化,刀具的正常磨損,夾具的微小鬆動,工藝系統的彈性變形,工人操作中的微小變化,測試手段的微小誤差,檢查員讀值的微小差異等等。一般來說,這類影響因素很多,不易識別,其大小和作用方向都不固定,也難以確定。它們對質量特性值波動的影響較小,使癲量特性值的波動呈現典型的分布規律。

(2)系統性原因

質量管理

目的

精益質量管理研究目的是質量、效率、成本的綜合改善,基於製造企業質量、效率、成本影響因素的分析,我們可以得出相應的管理重點。作業工序是基本生產單元,是形成產品的基本過程,對產品質量有著關鍵影響。作業工序除顯著影響質量外,對生產效率、生產成本均有直接影響,作業工序是精益質量管理的基礎關鍵點,其管理的重點是質量。作業系統由作業工序組成,作業系統的結構和布局對生產效率有著關鍵影響,進而對生產成本有著直接影響,也影響到了產品質量。作業系統是精益質量管理的關鍵點,其管理的重點是效率。

研究對象

精益質量管理研究對象是作業系統和作業工序,其中作業系統包含作業工序,精益質量管理對象如圖2所示。精益質量管理“精益"的研究重點是作業系統,重點是效率改善,其核心工具是“JIT指令";“質量"的研究重點是作業工序,重點是質量改善,其核心工具是“Cpk指標"。“精益"與“質量"研究中均要綜合促進成本的改善,並通過自身的改善達到成本的改善。

作用

針對作業工序的質量改善是精益質量管理的重點之一,是推行精益質量管理的切入點,也是精益質量管理推行成功的前提條件。對製造企業而言,質量是效率的基礎,質量也是成本的基礎。通過作業工序質量的改善,實現精益質量的基礎保障之後,過渡到作業系統精益的改善,總體實現作業系統和作業工序質量、效率、成本的改善。由於作業系統和作業工序與外圍管理的互動關係,通過對作業系統及作業工序的精益質量管理,可進一步實現外圍管理系統改善。

方法

精益質量管理中“精益"的核心工具是“JIT指令",即實現生產經營各環節間“準確的產品、準確的數量、準確的時間"。根據作業系統的構成,JIT指令可逐層分解形成作業系統的JIT指令、各作業子系統JIT指令、各作業工序的JIT指令。JIT指令的特徵是要求各作業子系統間的協作,要求各子系統中各作業工序間的協作。“精益"的管理目標是通過各級JIT指令的實現以達到整個作業系統的“JIT",從訂單交付角度看就是要達到訂單交付時“準確的產品、準確的數量、準確的時間",實現客戶滿意。JIT指令內含著產品質量上、產品數量上、交付時間上的三方面要求,JIT向企業生產系統提出了很高的挑戰,企業生產系統中質量保證、效率保證、數量銜接是JIT套用的基礎。實施JIT指令必然需要企業對生產作業系統進行評估和最佳化。即要在準確分析各工序的生產能力、工序能力、資源耗用及價值創造等基礎上,最佳化組合形成保證JIT實現的作業流程。 5M1E分析法

5M1E分析法

5M1E分析法

5M1E分析法精益質量管理中“質量"的核心工具是“Cpk指標",即工序能力評價指數。根據作業系統的構成,Cpk指標在作業工序Cpk指標基礎上,根據作業體系構成,形成各作業子系統Cpk指標和作業系統的Cpk指標。Cpk指標是衡量作業工序加工精確度和加工準確度的綜合指標。Cpk指標是作業工序質量能力評價的指標,可作為質量的要求,也可反應實際質量狀況。Cpk指標是保證JIT實現的重要條件。

JIT三方面要求均可借鑑六西格瑪管理中西格瑪水平度量方法進行評價,Cpk指標也可用西格瑪水平來近似評價。總體看,精益質量管理針對效率和質量分別提出了JIT要求和Cpk指標,並可總體用西格瑪水平來度量。管理改進的重要基礎就是度量,精益質量管理通過對作業系統和作業工序的定量化度量以促進管理改善。

精益生產管理提出了JIT要求,卻未借鑑六西格瑪管理方法對JIT進行度量評價,精益生產提出了為下工序交付準確的產品,卻未結合實際質量狀況進行評價和應對,而以“零缺陷"一筆帶過。六西格瑪管理強調了度量的作業,並給出了西格瑪水平這個度量工具,卻未針對作業系統JIT三要求進行度量。可見,綜合精益生產和六西格瑪各自優點的精益質量管理彌補了雙方各自的不足,在針對作業系統和作業工序的JIT要求和度量、Cpk要求及評價方面具有套用價值,能克服原有孤立方法在作業系統管理改善效果方面的不足。

推行

精益質量管理借鑑和綜合了精益生產和六西格瑪管理的研究成果,根據其特點應採取相應策略。精益質量管理推行的切入點是作業工序,主抓的重點是標準化作業,進而轉入作業系統的精益管理改善階段,通過作業系統和作業工序的精益質量管理拉動外圍相關工作的改善。精益質量管理標準化作業的推行,可藉助精益生產中5S工具。開展現場整理、整頓、清掃等工作,並形成規範化,進而養成好的習慣,實現5S的高水準,通過5S促進5M1E標準的落實與完善。標準化的推行,也可藉助精益生產中自動化、防錯裝置等工具。5M1E標準應隨著企業管理水平的提高不斷改進,即企業應追求Cpk指標的不斷提高,因而作業Cpk指標基礎的5M1E標準應不斷改進。

精益質量管理離不開度量和反饋,除Cpk可以度量工序標準化執行結果外,對JIT指令的執行情況要納入度量,即從偏差或波動的角度分析工序對JIT相關要求的保障程度,可以西格瑪水平來度量。西格瑪水平是綜合了標準差與公差限的計算值,公式為Z=(USL-LSL)/2σ,即顧客要求的公差限除以兩倍標準差,其反映了工序能力滿足顧客要求的程度。

精益質量管理改善提案方面,可藉助質量管理中的QC小組活動,通過活動小組運用QC工具,如檢查表、排列圖、因果圖等找出問題典型原因以及主要解決措施,實施質量改進,實現效率提升。也可藉助六西格管理中DMAIC相關方法實施質量改進和效率提升。

精益質量管理以作業工序的質量改善和效率改善為基礎,在實現此方面改善後,精益質量管理重心可轉向針對作業系統的精益管理改善階段。其套用工具包括價值流分析、生產布局最佳化、自動化、看板、拉體系、一個流等,這些工具實施效果的標準是實現JIT的程度。JIT的實現以質量為基礎,並且要以不降低質量為標準。

通過作業工序為切入,推行標準化管理,並對工序納入度量和評價,實現工序環節質量和效率的改善,實現成本的改善。進而轉入為作業系統的管理改善,從系統整體高度促進效率的改善和成本的改善。精益質量管理方法能平滑實現作業系統質量、效率和成本的綜合改善,避免原有生產項目與質量項目相互孤立以及項目切換困難的弊端,能為企業帶來實實在在的收益。