基本介紹

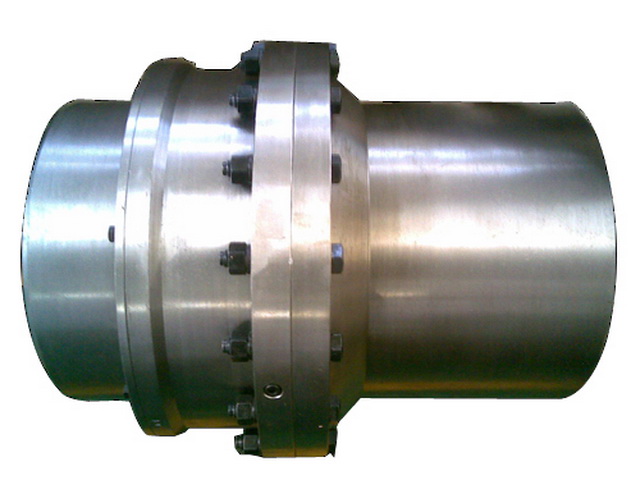

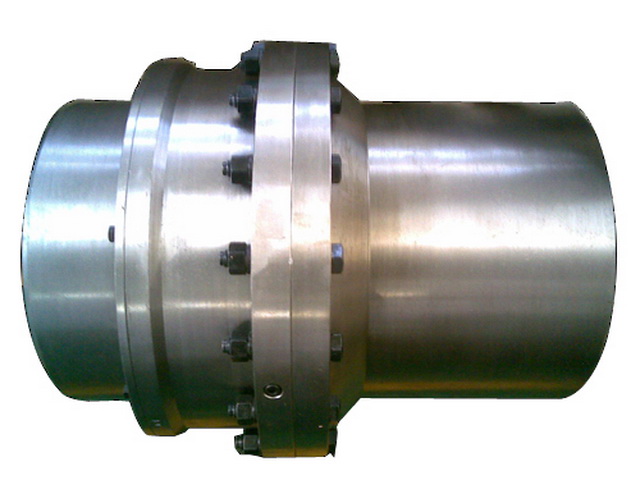

- 中文名:鼓形齒式聯軸器

- 外文名:Drum gear coupling

- 優點:結構緊湊、迴轉半徑小承載能力大

- 領域:工程技術

基本介紹

種類分類

ZX_GⅡCL鼓形齒聯軸器

ZX_GⅡCL鼓形齒聯軸器器材特點

數字功能

器材優點

LYNCE鼓形齒式聯軸器

LYNCE鼓形齒式聯軸器常見故障

解決方法

曲線要求

LYNCE鼓形齒式聯軸器

LYNCE鼓形齒式聯軸器

ZX_GⅡCL鼓形齒聯軸器

ZX_GⅡCL鼓形齒聯軸器 LYNCE鼓形齒式聯軸器

LYNCE鼓形齒式聯軸器 LYNCE鼓形齒式聯軸器

LYNCE鼓形齒式聯軸器鼓形齒式聯軸器屬於剛撓性聯軸器,具有徑向、軸向和角向等軸線偏差補償能力,與CL型直齒式聯軸器相比,具有結構緊湊、迴轉半徑小、承載能力大、傳動效率高、噪聲低及...

定義GIICLZ型鼓形齒式聯軸器具有一定角向補償兩軸相對偏移性能,加中間軸長距離工作,工作環境溫度-20-+80℃,傳遞公稱扭矩為0.4-4500Kn.m。德國凌斯GCLZ型鼓形齒...

GⅡCL型—鼓形齒式聯軸器(JB/T8845.2-2001)替代(ZBJ19013-89)I型-密封端為分離型,齒間距較大,可以允許較大的徑向位移,可與Y、J1、Z1型軸伸聯接。...

齒式聯軸器指的是依靠內外輪齒嚙合來傳遞轉矩。由於半聯軸器的外齒齒頂加工成球面(球面中心應位於軸線上),且使嚙合齒間具有較大的齒側間隙,從而使它具有良好的...

WG型鼓形齒式聯軸器是由齒數相同的內齒圈和帶外齒的凸緣半聯軸器等零件組成。...... WG型鼓形齒式聯軸器是由齒數相同的內齒圈和帶外齒的凸緣半聯軸器等零件組...

GIICL型鼓形齒式聯軸器,適用於通過中間軸聯接兩水平同軸線傳動軸系,具有一定補償兩軸相對偏移性能。...

GICL型-鼓形齒式聯軸器(JB/T 8845.3-2001)屬於剛撓性聯軸器,齒式聯軸器是由齒數相同的內齒圈和帶外齒的凸緣半聯軸器等零件組成。...

WGI型鼓形齒式聯軸器屬於剛撓性聯軸器,齒式聯軸器是由齒數相同的內齒圈和帶外齒的凸緣半聯軸器等零件組成。...

當齒在工作圓切面內為直線時,稱之為直齒,而在工作圓切面內為曲線齒廓時,稱之為鼓形齒。鼓形齒是沿齒長方向進行修形以改善由於軸變形引起的齒輪偏載。...

GⅡCL型基本型(窄型)鼓形齒式聯軸器密封端為整體型,可與Y、J1型軸伸聯接。齒間距小,允許相對徑向位移小,結構緊湊,轉動慣量小,適用於公稱轉矩為400-4500000N....

捲筒用鼓形齒式聯軸器是一種撓性聯軸器,主要用於起重設備中起升機構的減速器輸出軸與鋼絲繩捲筒的連線,也適用於其它類似的既傳遞轉矩又承受徑向載荷的機械設備,但不...

精美修形,齒對齒的撓性元件孔徑達1200mm扭矩達8,191,813Nm高承載力的最低短期投資鼓型齒聯軸器使用壽命的重要途徑 編輯 提高鼓型齒式聯軸器使用壽命的重要途徑。...

《ngclz型帶制動輪鼓形齒式聯軸器》是2011年中國標準出版社出版的圖書,由中國標準出版社編寫。...

簡介GCLD型接電機軸伸鼓形齒式聯軸器採用GIICL基本型的齒型嚙合參數,齒間距小,允許相對徑向位移小,結構緊湊,轉動慣量小,適用於與電機配套的場合。 GCLD型接電機軸...

GIICLZ型接中間軸鼓形齒式聯軸器具有一定角向補償兩軸相對偏移性能的GⅡCL型、GⅡCLZ型鼓形齒式聯軸器。...

《GSL伸縮型鼓形齒式聯軸器》是2006年河南美術出版社出版的圖書,作者是河南美術出版社。...

CLZ型齒式聯軸器是一種剛撓性聯軸器,由內齒圈和帶外齒的凸緣半聯軸器組成。...... CLZ型齒式聯軸器外齒分為直齒和鼓形齒兩種齒形,所謂鼓形齒即為將外齒製成...

NL型尼龍內齒圈鼓形齒式聯軸器內齒形彈性聯軸器是目前國內的最新產品,在國外已經廣泛地被採用,軸孔型式有圓柱形(Y)、圓錐形(Z)和短圓柱形(J)。軸孔和鍵槽按...

GⅡCLZ型—鼓形齒式聯軸器是由齒數相同的內齒圈和帶外齒的凸緣半聯軸器等零件組成。外齒分為直齒和鼓形齒兩種齒形,所謂鼓形齒即為將外齒製成球面,球面中心...

WGT型接中間套鼓形齒式聯軸器,是由齒數相同的內齒圈和帶外齒的凸緣半聯軸器等零件組成。...

WGP型帶制動盤鼓形齒式聯軸器是一種物理配件,轉動慣量為0.007kg.㎡,潤滑脂總量為0.11kg。...

GICLZ帶制動輪鼓形齒式聯軸器是齒式聯軸器是由齒數相同的內齒圈和帶外齒的凸緣半聯軸器等零件組成。外齒分為直齒和鼓形齒兩種齒形,所謂鼓形齒即為將外齒製成...

GICLZ帶制動輪鼓形齒式聯軸器JBT8854.3-99是一款機械設備,由齒數相同的內齒圈和帶外齒的凸緣半聯軸器等零件組成。...

NGCLZ帶制動輪鼓形齒式聯軸器產品簡介:由齒數相同的內齒圈和帶外齒的凸緣半聯軸器等零件組成。外齒分為直齒和鼓形齒兩種齒形,所謂鼓形齒即為將外齒製成球面,...

GCLD型接電機軸伸鼓形齒式聯軸器採用GIICL基本型的齒型嚙合參數,齒間距小,允許相對徑向位移小,結構緊湊,轉動慣量小,適用於與電機配套的場合。...