專利背景

高碳鋼盤條等線材在用於生產預應力鋼絞線、鍍鋅鋼絲、鋼芯鋁絞線、

鋼絲繩、彈簧鋼絲和琴鋼絲等產品時,一般需要經過多道次拉拔,其減面率高達64~96%。為使成品鋼絲具有較好機械性能,則對於原始盤條的強度、面縮率、反覆彎曲及扭轉性能等均有很高要求。SWRH82B是高碳鋼線材中產量最大、用途最廣的一種產品,其成份位於Fe-C平衡相圖的共析點附近,基本組織為索氏體,片層間距通常為100~200納米,盤條中心部索氏體化率一般高於75%,並另含

馬氏體或網狀滲碳體等常見有害組織,而心部馬氏體和網狀滲碳體的存在往往會引發拉拔過程中的斷絲事故,降低下遊客戶的生產率和最終產品的使用性能。為滿足現代化工業生產對於此類高碳鋼線材性能的越來越高的要求,業界亟待對普通SWRH82B盤條等材料的性能做進一步改善。

發明內容

專利目的

《高碳鋼盤條及其製備方法》的目的之一在於提出一種高碳鋼盤條,其抗拉強度高,面縮率大,可克服2009年9月前已有技術中的不足。該發明的另一目的在於提出一種製備如上所述高碳鋼盤條的工藝,其包括依次進行的冶煉工序、鑄造工序、軋制工序和控冷工序,其特徵在於,所述軋制工序的開軋溫度控制在1000~1100℃之間,吐絲溫度為870~930℃;所述控冷工序採用斯太爾摩控制冷卻,在相變之前及相變前期採用快速冷卻,風機風量為100%,在相變後期採用緩慢冷卻方式,風機風量在50%以下。

技術方案

一種高碳鋼盤條,其抗拉強度在1200兆帕以上,其特徵在於,該高碳鋼盤條包含的組分及其重量百分比為:基本成分:C0.77~0.84%、Si0.20~0.50%、Mn0.60~0.75%、Cr0.30~0.40%和V0.001~0.10%;可選擇成分:Ni0.02~0.15%、Cu0.02~0.25%、Al0.001~0.05%、B0.001~0.005%、Ti0.01~0.05%、Nb0.01~0.05%和Mo0.01~0.10%中的一種或二種以上的組合;以及餘量的Fe和雜質。

具體而言,該高碳鋼盤條的面收縮率在35%以上。

進一步地講,所述冶煉工序包括依次進行的電爐或轉爐熔煉工序和鋼包精煉工序。

所述鑄造工藝採用方坯連鑄工藝。

以下對《高碳鋼盤條及其製備方法》的技術內容做詳細說明:

對於鋼製品而言,C是最基本的強化元素,過量的C會促進先共析滲碳體的析出,嚴重時會形成網狀滲碳體,降低盤條的塑性,而C含量不足時會形成先共析鐵素體,同樣會降低盤條的性能。如在SWRH82B等材料中,C含量接近平衡相圖中的共析點,其可能含有部分的心部馬氏體或網狀滲碳體,從而影響盤條的性能。而只有在控制盤條中C含量在合適範圍時,才可使盤條中的組織在工廠生產的冷卻條件下基本形成較之馬氏體等組織具有更好的加工性能和更大的加工硬化率的全珠光體組織,該組織非常適合拉絲加工。同時,

Si亦是一種鐵素體強化元素,其可通過固溶強化提高鐵素體的強度,且Si還是一種重要的脫氧劑,Si在鐵素體/滲碳體界面的富集有助於防止滲碳體在熱鍍鋅和穩定化處理過程中發生分解,提高加工過程中的熱穩定性,但過多的Si會引起脫碳,降低表面質量。又及,Mn作為一種重要的脫氧劑,可減少S在鋼中的危害,有助於提高盤條的強度。但過多的Mn會促進中心偏析和心部馬氏體的形成,提高拉絲加工過程中發生斷絲的幾率。另外,Cr是細化珠光體組織的有效元素,能夠顯著提高線材的強度和硬度,但另一方面會促進中心偏析和心部馬氏體的形成。此外,V可在鋼材中形成細小的C、N化物,而且在

奧氏體溫度區間具有較大的固溶度,能有效阻止奧氏體晶粒長大,細化產品的組織結構,提高產品性能,而且能夠有效阻止網狀滲碳體的析出,但過多的V會使V(C,N)顆粒粗化,降低產品的塑性,而且V的價格較高,不利於成本控制。

考慮到上述原因,該案發明人經長期研究和實踐,採用將高碳鋼盤條中的C含量控制在0.77~0.84%,Si含量控制在0.20~0.50%,Mn含量控制在0.60~0.75%,Cr含量控制在0.30~0.40%,V含量控制在0.001~0.10%,從而有效提高盤條強度及其它機械性能,防止心部馬氏體的形成,並降低成本,且實踐結果確切表明,由上述含量的組分構成的高碳鋼盤條,其抗拉強度可達到1200兆帕以上,面收縮率可達到35%以上。

為製備上述高碳鋼盤條,《高碳鋼盤條及其製備方法》採用了包含冶煉、鑄造、軋制和斯太爾摩控冷等工序的工藝。在冶煉工序中,主要選用優質廢鋼和鐵水為原料進行電爐或轉爐熔煉,其中鐵水比率可根據生產情況和市場行情調整,以降低生產成本,熔煉完成後,採用鋼包精煉爐法進行精煉,並在精煉後期脫氧完成後添加V、Cr等合金元素,最後添加Ti,以提高合金收得率,其後採取方坯連鑄工藝,降低拉坯速率,並在結晶器和連鑄末端的合適位置使用電磁攪拌,以進一步減少中心偏析。在軋制工序中,為確保Cr3C2的充分溶解,可將加熱溫度和開軋溫度適當提高20℃左右,即將開軋溫度控制在1000~1100℃之間,吐絲溫度控制在870~930℃。同時,對於斯太爾摩控冷工藝,相變前採用快速冷卻,以減少網狀滲碳體的生成,並形成細小的組織結構,相變後期採用較慢的冷卻速率,以抑制馬氏體的生成,並減少殘餘應力。該製備工藝是對常規的SWRH82B等材料的製備工藝進行調整而得,幾乎不會增加生產成本,且所需操作人員、工時、設備等亦大致相同,但生產所得高碳鋼盤條的性能遠遠優於2009年9月前已有SWRH82B等材料。

改善效果

與2009年9月前已有技術相比,《高碳鋼盤條及其製備方法》的有益效果在於:該高碳鋼盤條機械性能優良,抗拉強度在1200兆帕以上,面收縮率在35%以上,合金元素較少,可廣泛套用於各種鋼絲生產工藝,且該高碳鋼盤條的製備工藝僅是對2009年9月前已有高碳鋼盤條的生產工藝進行小幅度調整而得,幾乎不會增加任何生產成本。

附圖說明

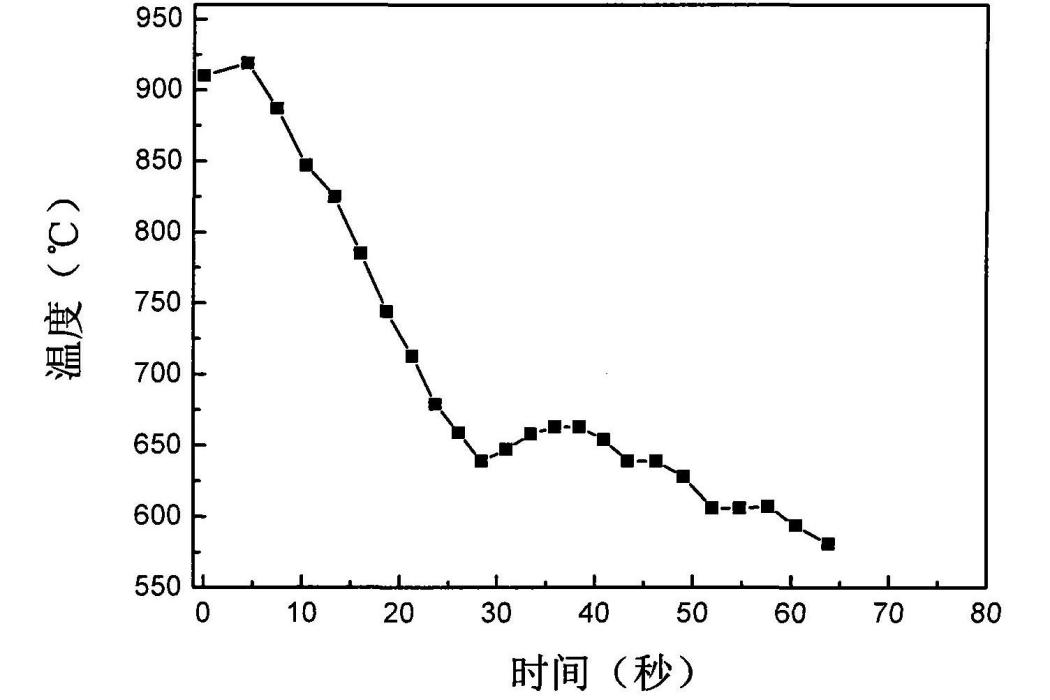

圖1是《高碳鋼盤條及其製備方法》具體實施方式中斯太爾摩線上測量的冷卻曲線圖;

圖2是該發明具體實施方式中高碳鋼盤條橫截面的金相組織照片;

圖3是該發明具體實施方式中高碳鋼盤條橫截面的掃面電鏡照片。

權利要求

1.一種高碳鋼盤條,其抗拉強度在1200兆帕以上,其特徵在於,該高碳鋼盤條包含的組分及其重量百分比為:基本成分:C0.77~0.84%、Si0.20~0.50%、Mn0.60~0.75%、Cr0.30~0.40%和V0.001~0.10%;可選擇成分:Ni0.02~0.15%、Cu0.02~0.25%、Al0.001~0.05%、B0.001~0.005%、Ti0.01~0.05%、Nb0.01~0.05%和Mo0.01~0.10%中的一種或二種以上的組合;以及餘量的Fe和雜質。

2.根據權利要求1所述的高碳鋼盤條,其特徵在於,該高碳鋼盤條的面收縮率在35%以上。

3.如權利要求1所述高碳鋼盤條的製備方法,其包括依次進行的冶煉工序、鑄造工序、軋制工序和控冷工序,其特徵在於,所述軋制工序的開軋溫度控制在1000~1100℃之間,吐絲溫度為870~930℃;所述控冷工序採用斯太爾摩控制冷卻,在相變之前及相變前期採用快速冷卻,風機風量為100%,在相變後期採用緩慢冷卻方式,風機風量在50%以下。

4.根據權利要求3所述的如權利要求1所述高碳鋼盤條的製備方法,其特徵在於,所述冶煉工序包括依次進行的電爐或轉爐熔煉工序和鋼包精煉工序。

5.根據權利要求3所述的如權利要求1所述高碳鋼盤條的製備方法,其特徵在於,所述鑄造工藝採用方坯連鑄工藝。

實施方式

江蘇省沙鋼集團採用如下工藝進行高碳鋼盤條的生產,該工藝包括依次進行的冶煉工序、鑄造工序、軋制工序和控冷工序。其中,在冶煉工序中,主要選用優質廢鋼和鐵水為原料進行電爐或轉爐熔煉,其中鐵水比率可根據生產情況和市場行情調整,以降低生產成本,熔煉完成後,採用鋼包精煉爐法進行精煉,並在精煉後期脫氧完成後添加V、Cr等合金元素,最後添加Ti,以提高合金收得率,精煉過程中溫度控制在1490~1550℃,精煉渣二元鹼度控制在2.5~3.0,白渣時間控制在15分鐘以上,精煉出鋼溫度為1530±10℃。精煉後採取方坯連鑄工藝,降低拉坯速率,並在結晶器和連鑄末端的合適位置使用電磁攪拌等,以進一步減少中心偏析,連鑄過程澆注溫度為1490℃,過熱度為30℃,目標拉速為2.7米/秒,結晶器液面波動控制在±3毫米之間,結晶器電磁攪拌電流為350安,頻率為4赫茲,末端電磁攪拌為400安,頻率為18赫茲。在軋制工序中,為確保Cr3C2的充分溶解,可將加熱溫度和開軋溫度適當提高20℃左右,即將開軋溫度控制在1000~1100℃之間,吐絲溫度控制在870~930℃。同時,對於斯太爾摩控冷工藝,相變前採用快速冷卻,以減少網狀滲碳體的生成,並形成細小的組織結構,相變後期採用較慢的冷卻速率,以抑制馬氏體的生成,並減少殘餘應力。以13毫米盤條為例,斯太爾摩上各段的輥道速率可分別控制在1.100、1.210、1.331、1.464、1.391、1.252、1.252、1.252、1.252、1.001、0.851和1.000米/秒,亦即,相變前及相變前期儘可能提高輥道速率,以降低堆積密度,實現快速冷卻,相變後期降低輥道速率,以實現緩冷;而對應輥道速率,還設定了與之配合的風機風量,使相變前及相變前期風機開100%,實現快速冷卻,相變後期風機開在50%以下,以實現緩冷。在此控冷工藝下線上測量的斯太爾摩冷卻曲線如圖1所示。表1列出的是部分根據上述工藝生產的產品的化學成分。如圖2~3所示,金相檢測(500倍)及掃描電鏡測試結果表明,該等產品基本組織為細片狀珠光體(即索氏體),其索氏體化率在93.3%以上(較之普通的SWRH82B高3%左右),片層間距為100~200納米,除此之外產品組織中還含有少量的片層狀珠光體和先共析鐵素體,各類夾雜物都控制在1級以內,同時,組織中心部馬氏體、網狀碳化物、表面質量、晶粒度等其它檢測項目也完全符合相關的國家標準和日本JIS標準。該等產品的力學性能試驗結果如表2所示,即,產品的抗拉強度在1200兆帕以上,面縮率在35%以上,無論是強度還是塑性,都普遍高於普通的SWRH82B產品。

《高碳鋼盤條及其製備方法》的高碳鋼盤條機械性能優良,抗拉強度在1200兆帕以上,面收縮率在35%以上,合金元素較少,成本低,可廣泛套用於各種鋼絲生產工藝,且該高碳鋼盤條的製備工藝僅是對2009年9月前已有高碳鋼盤條的生產工藝進行小幅度調整而得,其幾乎不會增加任何生產成本。

榮譽表彰

2013年,《高碳鋼盤條及其製備方法》獲得第八屆江蘇省專利項目獎優秀獎。