專利背景 聚丙烯薄膜 是最主要的包裝薄膜之一,通常需要其具備良好的印刷性能和熱封性能。然而,作為印刷基材,聚丙烯薄膜一個最大的缺點是印後溶劑殘留量較其他類型的薄膜(如聚對苯二甲酸乙二醇酯(PET)薄膜)高。為此,彩印廠只能通過降低線速度、提高烘道溫度、增加熟化時間等方法來降低聚丙烯薄膜的溶劑殘留。另外也有報導採用一種特殊的印刷油墨,通過疏散的油墨結皮可以使溶劑分子最大限度揮發以降低聚丙烯薄膜印後的溶劑殘留。隨著世界各國對食品安全問題日益重視,對複合軟包裝薄膜中殘留溶劑的限制越來越嚴格,這就使通用的聚丙烯薄膜面臨被淘汰的可能。為此,提高聚丙烯薄膜的安全性能是當務之急。有關對聚烯烴薄膜的改性研究中,多隻注重於力學性能的改善以及加工成型穩定性的提高,而忽略了聚丙烯的食品安全性。為此,有必要提出一種新型的聚丙烯薄膜設計方案,以實現各種性能的最佳化統一。

發明內容 專利目的 《高性能聚丙烯薄膜及其製備方法》的主要目的在於提供一種高性能聚丙烯薄膜及其製備方法,以解決2015年12月以前的技術中的聚丙烯薄膜難以同時滿足多種性能要求的問題。

技術方案 《高性能聚丙烯薄膜及其製備方法》包括:上層薄膜,按上層薄膜的重量百分比計,上層薄膜包括2.0~3.0%的納米二氧化矽組合物及97.0~98.0%的第一聚丙烯;芯層薄膜,位於上層薄膜的一側表面上,按芯層薄膜的重量百分比計,芯層薄膜包括0.5~2.0%的納米二氧化矽組合物及99.5~98.0%的第二聚丙烯;下層薄膜,位於芯層薄膜的遠離上層薄膜的一側表面上,按下層薄膜的重量百分比計,下層薄膜包括3.5~5.0%的納米二氧化矽組合物及96.5~95%的第三聚丙烯;其中,按納米二氧化矽組合物的重量百分比計,納米二氧化矽組合物包括50~55%的納米二氧化矽顆粒和45~50%的樹脂改性劑。進一步地,按上層薄膜的重量百分比計,上層薄膜包括2.3~2.8%的納米二氧化矽組合物及97.2~97.7%的第一聚丙烯;按芯層薄膜的重量百分比計,芯層薄膜包括0.7~1.5%的納米二氧化矽組合物及98.5~99.3%的第二聚丙烯;按下層薄膜的重量百分比計,下層薄膜包括3.7~4.5%的納米二氧化矽組合物及95.5~96.3%的第三聚丙烯。

進一步地,按上層薄膜的重量百分比計,上層薄膜包括2.6%的納米二氧化矽組合物及97.4%的第一聚丙烯;按芯層薄膜的重量百分比計,芯層薄膜包括1.0%的納米二氧化矽組合物及99.0%的第二聚丙烯;按下層薄膜的重量百分比計,下層薄膜包括4.0%的

納米二氧化矽 組合物及96.0%的第三聚丙烯。進一步地,高性能聚丙烯薄膜的結晶度為30~39%;優選地,高性能聚丙烯薄膜的玻璃化轉變溫度為22.2~24.7℃;優選地,高性能聚丙烯薄膜的晶粒為手榴彈狀晶粒,手榴彈狀晶粒包括球狀彈頭和柱狀彈柄;優選地,手榴彈狀晶粒中,球狀彈頭的粒徑為0.08~0.1微米,柱狀彈柄的徑向寬度為0.04~0.08微米,柱狀彈柄的軸向長度為0.8~1.6微米。進一步地,高性能聚丙烯薄膜的總厚度為18~20微米,其中上層薄膜的厚度為3~5微米,下層薄膜的厚度為3~5微米。進一步地,第一

聚丙烯 、第二聚丙烯及第三聚丙烯分別獨立地選自聚丙烯F280、X37F、2605、FC801M、F800EDF及F-603中的一種或多種。進一步地,納米二氧化矽顆粒的粒徑為5~20納米;優選地,樹脂改性劑選自乙烯-醋酸乙烯酯共聚物、聚乙烯醇、丙烯酸系共聚物、

聚環氧乙烷 及聚聚乳酸中的一種或多種。

根據該發明的另一方面,提供了一種高性能聚丙烯薄膜的製備方法,其包括以下步驟:將納米二氧化矽組合物分別與第一聚丙烯、第二聚丙烯及第三聚丙烯進行熔融共混,分別得到第一改性聚丙烯、第二改性聚丙烯及第三改性聚丙烯;將第一改性聚丙烯、第二改性聚丙烯及第三改性聚丙烯進行三層共擠雙向拉伸成膜,形成高性能聚丙烯薄膜。進一步地,在三層共擠雙向拉伸成膜的過程中,縱向拉伸比為4~5,橫向拉伸比為9~10。進一步地,在三層共擠雙向拉伸成膜的過程中,擠出螺桿的溫度為220~250℃,螺桿轉速為40~50轉,壓力為40~50巴,模口溫度為230~235℃。

改善效果 《高性能聚丙烯薄膜及其製備方法》提供的上述高性能聚丙烯薄膜中,具有三層結構,包括上層薄膜(印刷層或與其它薄膜的複合層)、芯層薄膜和下層薄膜(食品接觸層)。且各層中均含有特定含量的納米二氧化矽組合物,該納米二氧化矽組合物包括特定含量的納米二氧化矽顆粒和樹脂改性劑,使得各層薄膜具有特定的性能,具體如下:芯層薄膜與常規聚丙烯樹脂薄膜相比,具有較高的模量和斷裂伸長率。作為三層結構聚丙烯薄膜的骨架,高模量的芯層可以提高薄膜挺度,實現包裝的減量化,較高的斷裂伸長率改善了薄膜的抗穿刺能力。上層薄膜對溶劑小分子具有較低擴散係數和低的溶解度參數。這樣就有效降低了印刷油墨或粘合劑中的溶劑在聚丙烯薄膜中的殘留量,提高了聚丙烯薄膜的安全性。下層薄膜則具有較低的動摩擦係數,能夠適應自動包裝的需求,可以避免在該層中添加爽滑劑而給食品帶來的污染。總之,該薄膜具有較好的綜合性能,適宜用於食品軟包裝材料使用。

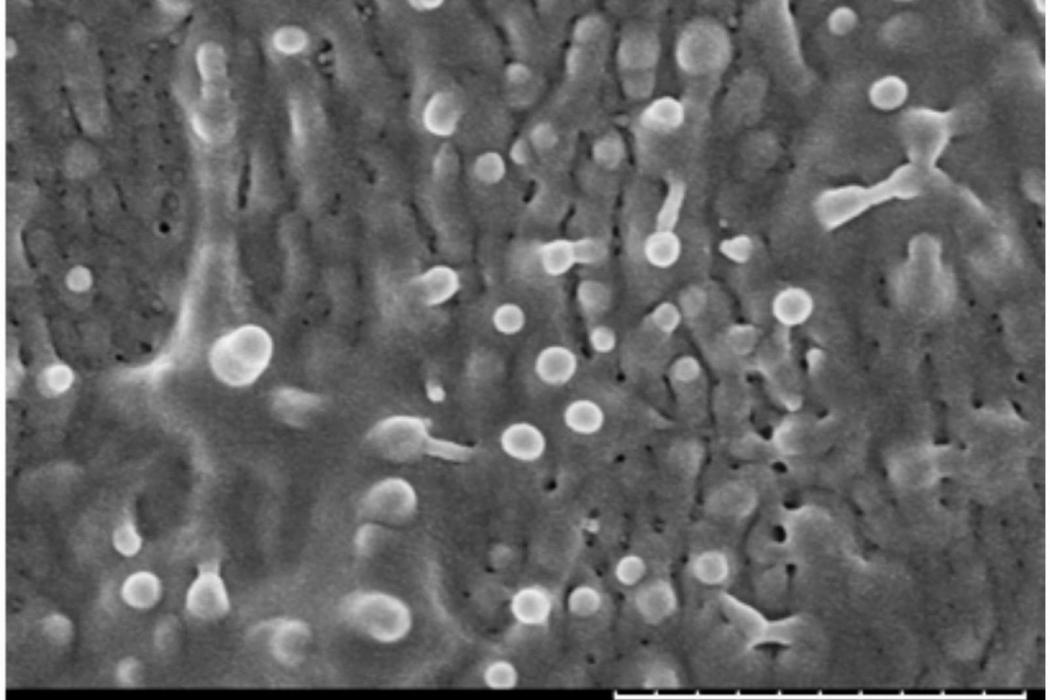

附圖說明 圖1示出了《高性能聚丙烯薄膜及其製備方法》的實施例1中製備的聚丙烯薄膜的SEM照片。

圖1

技術領域 《高性能聚丙烯薄膜及其製備方法》涉及聚丙烯薄膜技術領域,具體而言,涉及一種高性能聚丙烯薄膜及其製備方法。

權利要求 1.《高性能聚丙烯薄膜及其製備方法》包括:上層薄膜,按所述上層薄膜的重量百分比計,所述上層薄膜包括2.0~3.0%的納米二氧化矽組合物及97.0~98.0%的第一聚丙烯;芯層薄膜,位於所述上層薄膜的一側表面上,按所述芯層薄膜的重量百分比計,所述芯層薄膜包括0.5~2.0%的所述納米二氧化矽組合物及99.5~98.0%的第二聚丙烯;下層薄膜,位於所述芯層薄膜的遠離所述上層薄膜的一側表面上,按所述下層薄膜的重量百分比計,所述下層薄膜包括3.5~5.0%的所述納米二氧化矽組合物及96.5~95%的第三聚丙烯;其中,按所述納米二氧化矽組合物的重量百分比計,所述納米二氧化矽組合物包括50~55%的納米二氧化矽顆粒和45~50%的樹脂改性劑。

2.根據權利要求1所述的高性能聚丙烯薄膜,其特徵在於,按所述上層薄膜的重量百分比計,所述上層薄膜包括2.3~2.8%的所述納米二氧化矽組合物及97.2~97.7%的所述第一聚丙烯;按所述芯層薄膜的重量百分比計,所述芯層薄膜包括0.7~1.5%的所述納米二氧化矽組合物及98.5~99.3%的所述第二聚丙烯;按所述下層薄膜的重量百分比計,所述下層薄膜包括3.7~4.5%的所述納米二氧化矽組合物及95.5~96.3%的所述第三聚丙烯。

3.根據權利要求2所述的高性能聚丙烯薄膜,其特徵在於,按所述上層薄膜的重量百分比計,所述上層薄膜包括2.6%的所述納米二氧化矽組合物及97.4%的所述第一聚丙烯;按所述芯層薄膜的重量百分比計,所述芯層薄膜包括1.0%的所述納米二氧化矽組合物及99.0%的所述第二聚丙烯;按所述下層薄膜的重量百分比計,所述下層薄膜包括4.0%的所述納米二氧化矽組合物及96.0%的所述第三聚丙烯。

4.根據權利要求1至3中任一項所述的高性能聚丙烯薄膜,其特徵在於,所述高性能聚丙烯薄膜的結晶度為30~39%;優選地,所述高性能聚丙烯薄膜的玻璃化轉變溫度為22.2~24.7℃;優選地,所述高性能聚丙烯薄膜的晶粒為手榴彈狀晶粒,所述手榴彈狀晶粒包括球狀彈頭和柱狀彈柄;優選地,所述手榴彈狀晶粒中,所述球狀彈頭的粒徑為0.08~0.1微米,所述柱狀彈柄的徑向寬度為0.04~0.08微米,所述柱狀彈柄的軸向長度為0.8~1.6微米。

5.根據權利要求1至3中任一項所述的高性能聚丙烯薄膜,其特徵在於,所述高性能聚丙烯薄膜的總厚度為18~20微米,其中所述上層薄膜的厚度為3~5微米,所述下層薄膜的厚度為3~5微米。

6.根據權利要求1至3中任一項所述的高性能聚丙烯薄膜,其特徵在於,所述第一聚丙烯、所述第二聚丙烯及所述第三聚丙烯分別獨立地選自聚丙烯F280、X37F、2605、FC801M、F800EDF及F-603中的一種或多種。

7.根據權利要求1至3中任一項所述的高性能聚丙烯薄膜,其特徵在於,所述納米二氧化矽顆粒的粒徑為5~20納米;優選地,所述樹脂改性劑選自乙烯-醋酸乙烯酯共聚物、聚乙烯醇、丙烯酸系共聚物、聚環氧乙烷及聚聚乳酸中的一種或多種。

8.一種權利要求1至7中任一項所述的高性能聚丙烯薄膜的製備方法,其特徵在於,包括以下步驟:將納米二氧化矽組合物分別與第一聚丙烯、第二聚丙烯及第三聚丙烯進行熔融共混,分別得到第一改性聚丙烯、第二改性聚丙烯及第三改性聚丙烯;將所述第一改性聚丙烯、所述第二改性聚丙烯及所述第三改性聚丙烯進行三層共擠雙向拉伸成膜,形成所述高性能聚丙烯薄膜。

9.根據權利要求8所述的製備方法,其特徵在於,在所述三層共擠雙向拉伸成膜的過程中,縱向拉伸比為4~5,橫向拉伸比為9~10。

10.根據權利要求9所述的製備方法,其特徵在於,在所述三層共擠雙向拉伸成膜的過程中,擠出螺桿的溫度為220~250℃,螺桿轉速為40~50轉,壓力為40~50巴,模口溫度為230~235℃。

實施方式 《高性能聚丙烯薄膜及其製備方法》發明人提供了一種高性能聚丙烯薄膜,其為三層結構,包括上層薄膜、芯層薄膜和下層薄膜;按上層薄膜的重量百分比計,上層薄膜包括2.0~3.0%的納米二氧化矽組合物及97.0~98.0%的第一聚丙烯;芯層薄膜位於上層薄膜的一側表面上,且按芯層薄膜的重量百分比計,其包括0.5~2.0%的納米二氧化矽組合物及98.0~99.5%的第二聚丙烯;下層薄膜位於芯層薄膜的遠離上層薄膜的一側表面上,且按下層薄膜的重量百分比計,其包括3.5~5.0%的納米二氧化矽組合物及95.0~96.5%的第三聚丙烯;其中,按納米二氧化矽組合物的重量百分比計,納米二氧化矽組合物包括50~55%的納米二氧化矽顆粒和45~50%的樹脂改性劑。該發明提供的上述高性能聚丙烯薄膜中,具有三層結構,包括上層薄膜(印刷層或與其它薄膜的複合層)、芯層薄膜和下層薄膜(食品接觸層)。且各層中均含有特定含量的納米二氧化矽組合物,該納米二氧化矽組合物包括特定含量的納米二氧化矽顆粒和樹脂改性劑,使得各層薄膜具有特定的性能,具體如下:芯層薄膜與常規聚丙烯樹脂薄膜相比,具有較高的模量和斷裂伸長率。作為三層結構聚丙烯薄膜的骨架,高模量的芯層可以提高薄膜挺度,實現包裝的減量化,較高的斷裂伸長率改善了薄膜的抗穿刺能力。上層薄膜對溶劑小分子具有較低擴散係數和低的溶解度參數。在實際的套用過程中,聚丙烯薄膜與其它薄膜複合製備軟包裝時,其上層需要施加粘合劑,然後與鋁箔、PET、尼龍等複合,而聚丙烯與常見的粘合劑中的有機溶劑乙酸乙酯、丙酮、異丙醇等的親和性較高,這些溶劑在聚丙烯薄膜中的擴散係數大,擴散速率快,飽和溶解度也大,通常的烘乾工藝不能完全去除薄膜中殘餘的溶劑,殘餘在薄膜中的有機溶劑數量較多,對食品安全性造成威脅。而該發明中的上層薄膜對這些溶劑小分子具有較低擴散係數和低的溶解度參數,當與鋁箔等其它原料薄膜進行複合或者被印刷時,該上層薄膜可以較大程度阻隔有機溶劑分子(粘合劑或油墨中的溶劑)向聚丙烯薄膜內部的擴散,這樣就有效降低了印刷油墨或粘合劑中的溶劑在聚丙烯薄膜中的殘留量,提高了聚丙烯薄膜的安全性。下層薄膜則具有較低的動摩擦係數。在製備食品包裝用複合薄膜時,聚丙烯薄膜常被用作內膜直接接觸食品,因此其下層薄膜需要與食品接觸。在自動灌裝或自動包裝時該層會與金屬部件相互摩擦,這就需要下層薄膜具有較低的摩擦係數。然而,一般聚丙烯薄膜的動摩擦係數在0.4~0.6,為了進一步降低動摩擦係數,通常需要向聚丙烯樹脂中添加芥酸醯胺類爽滑劑,但芥酸醯胺小分子在食品接觸層的析出會對食品造成污染,因此這種通用的降低摩擦係數的工藝並不是最佳的方法。與之不同的是,該發明提供的上述高性能聚丙烯薄膜中,在聚丙烯樹脂中加入了特定含量的納米二氧化矽組合物,使其具有較低的動摩擦係數。當使用該聚丙烯薄膜進行自動包裝時,下層薄膜作為食品接觸層,因其具有較低的動摩擦係數,能夠適應自動包裝的需求,可以避免在該層中添加爽滑劑而給食品帶來的污染。總之,該薄膜各層中含有特定含量的納米二氧化矽組合物,使得薄膜的模量和斷裂伸長率高、對溶劑小分子的擴散係數和溶解度參數低、動摩擦係數低,其具有好的綜合性能,適宜用於食品軟包裝材料。

上述高性能聚丙烯薄膜中,各層的材料只要按照上述比例範圍進行設定,就能夠使各層具有特定的優異性能,同時整個聚丙烯薄膜具有較佳的綜合性能。在一種優選的實施方式中,按上層薄膜的重量百分比計,上層薄膜包括2.3~2.8%的納米二氧化矽組合物及97.2~97.7%的第一聚丙烯;按芯層薄膜的重量百分比計,芯層薄膜包括0.7~1.5%的納米二氧化矽組合物及98.5~99.3%的第二聚丙烯;按下層薄膜的重量百分比計,下層薄膜包括3.7~4.5%的納米二氧化矽組合物及95.5~96.3%的第三聚丙烯。將各層中納米二氧化矽組合物的含量控制在上述範圍內,能夠進一步改善聚丙烯薄膜的綜合性能。更優選地,按上層薄膜的重量百分比計,上層薄膜包括2.6%的納米二氧化矽組合物及97.4%的第一聚丙烯;按芯層薄膜的重量百分比計,芯層薄膜包括1.0%的納米二氧化矽組合物及99.0%的第二聚丙烯;按下層薄膜的重量百分比計,下層薄膜包括4.0%的納米二氧化矽組合物及96.0%的第三聚丙烯。加入1%的納米二氧化矽組合物,使得芯層薄膜的拉伸強度能夠達到37.6兆帕、彈性模量能夠達到688Mpa、斷裂伸長率能夠達到349%,分別比未添加納米二氧化矽組合物的聚丙烯薄膜的拉伸強度、彈性模量、斷裂伸長率提高了119%、42%和12%。在聚丙烯樹脂中添加2.6%的納米二氧化矽組合物,得到的上層薄膜對丙酮溶劑小分子具有較低的擴散係數能夠低至D=0.97×10平方米/秒-2、溶解度能夠低至S=0.035%(相對質量濃度),其D和S值比未添加納米二氧化矽組合物的聚丙烯薄膜分別降低63%和20%。有機溶劑在薄膜中的D和S同時大幅降低,使得該溶劑分子向薄膜深處的擴散速率P(P=D×S)得到很大程度的降低,在粘合劑接觸該上層薄膜的瞬間(從上膠後至薄膜進入烘道之前的時間間隔內,低於1秒),幾乎沒有有機溶劑能夠滲透入緻密的上層薄膜中,從而使整個聚丙烯薄膜中的溶劑殘留數值得以進一步大幅度降低,薄膜的安全性得到更進一步的保障。此外,該上層薄膜對有機溶劑的阻隔性並不會降低薄膜與其它原料薄膜間的複合強度,反而因為納米二氧化矽組合物的加入,提高了上層薄膜的極性,增加了其與粘合劑間的親和性,使得粘合強度得到提高。

在聚丙烯樹脂中添加4.0%的納米二氧化矽組合物,得到的下層薄膜的動摩擦係數得到更有效地降低,且該納米二氧化矽組合物不會向表面遷移。與未添加納米二氧化矽組合物的聚丙烯薄膜相比,在下層薄膜的靜摩擦係數不發生改變(μ0約0.45)的情況下,其動摩擦係數可以降低到μd=0.24,比未添加納米二氧化矽組合物聚丙烯薄膜的動摩擦係數降低44%。此外,該下層薄膜對丙酮的擴散係數能夠低至D=1.1×10平方米/秒-2、溶解度能夠低至S=0.035%,比未添加納米二氧化矽組合物的聚丙烯薄膜的D、S分別降低58%和20%。這種緻密的下層薄膜對食品香味的吸附性降低,更利於保持被包裝食品的風味。此外,高性能聚丙烯薄膜的上層、芯層和下層,除具有以上優異的性能之外,力學性能也十分優異。拉伸強度均在24.5~37.6兆帕之間,彈性模量在486~688兆帕之間,斷裂伸長率在313~349%之間,丙酮在薄膜中的擴散係數在0.97×10平方米/秒-2~1.78×10平方米/秒-2之間,丙酮在薄膜中的溶解度在0.035~0.041(質量濃度)之間,初始分解溫度在185.4~269℃之間,50%分解溫度在448.8~450.4℃之間,靜摩擦係數在0.45左右,動摩擦係數在0.24~0.36之間。這些性能均遠優於常規的聚丙烯薄膜。在一種優選的實施方式中,高性能聚丙烯薄膜的結晶度為30~39%。優選地,高性能聚丙烯薄膜的玻璃化轉變溫度為22.2~24.7℃。該結晶度和玻璃化轉變溫度下,能夠進一步提高上述聚丙烯薄膜的綜合性能。優選地,上述高性能聚丙烯薄膜的晶粒為手榴彈狀晶粒,手榴彈狀晶粒包括球狀彈頭和柱狀彈柄;更優選地,手榴彈狀晶粒中,球狀彈頭的粒徑為0.08~0.1微米,柱狀彈柄的徑向寬度為0.04~0.08微米,柱狀彈柄的軸向長度為0.8~1.6微米。沒有添加納米二氧化矽組合物的聚丙烯薄膜中,聚丙烯結晶尺寸(晶粒體積)為10~30微米,對於面積為1平方米、厚度為11微米的這種薄膜,質量約10克左右,如果結晶度為35%,那么1平米的這種薄膜中具有8.93×10個粒徑為20微米的晶粒(聚丙烯晶胞密度為0.936克/毫升)。而該發明中提供的上述高性能聚丙烯薄膜中,在各層中添加了特定比例的納米二氧化矽組合物,使得晶粒尺寸減少很多,晶粒數量增加6~7個數量級,例如在添加1.0%的直徑為20納米的納米二氧化矽組合物後得到的芯層薄膜,每平米薄膜中有5.4×10個晶粒,且晶粒形狀非傳統的球晶,而是呈“手榴彈”形狀,彈頭部分呈球形,直徑0.1微米左右,而手柄部分呈柱形,直徑0.04微米左右;添加2.6%的直徑為20納米的納米二氧化矽組合物後得到的上層薄膜,每平米含1.4×10個晶粒,“手榴彈”狀晶粒的彈頭直徑約0.1微米左右;而添加4.0%的直徑為20納米的二氧化矽後得到的下層薄膜,每平米含2.2×10個晶粒,晶粒球狀彈頭直徑約0.08微米左右,且“手榴彈”狀彈頭的直徑與彈柄直徑相當,整個晶粒幾乎呈現棒狀。

在結晶度相同的情況下,晶粒尺寸越小,則晶區數目越多,晶區對無定形區分子鏈的束縛越強。被晶區束縛的無定形區分子鏈,被稱為受阻鏈,受阻鏈占總無定形分子鏈的比例隨著晶粒尺寸的降低、晶粒數目的增加而增多,進而使得無定形區中自由體積分數(自由體積分率,FFV)降低,也會影響到無定形區微孔道的直徑R。該發明上述的高性能聚丙烯薄膜中,具有眾多的手榴彈形狀的微晶區。這些微晶區增加了受阻鏈的比例,束縛了受阻鏈的無規線團狀的分散,使得一些受阻鏈從一個微晶區出來後,還沒有分散形成自由體積空穴、就迅速參與下一個微晶區的組成,這種情況無疑會大幅減少無定形區自由體積空穴數量。正電子湮滅分析表明,添加不同比例的納米二氧化矽組合物形成的聚丙烯薄膜,其自由體積空穴直徑為3.13納米,與未改性聚丙烯薄膜的自由體積空穴直徑差別不大,但空穴數量明顯減少,最終促使該發明中高性能聚丙烯薄膜各層中的自由體積分率得以降低。基於上述原因,使得該發明中該聚丙烯薄膜具有更佳的綜合性能。該發明上述聚丙烯薄膜中,各層的厚度可以根據具體的性能需求進行調整。在一種優選的實施方式中,上述高性能聚丙烯薄膜的總厚度為18~20微米,其中上層薄膜的厚度為3~5微米,下層薄膜的厚度為3~5微米。將三層中各層的厚度控制在上述範圍內,能夠進一步提高聚丙烯薄膜的綜合性能,使其兼具各項性能優勢,滿足軟包裝領域的各項要求。該發明中高性能聚丙烯薄膜的各層中採用的聚丙烯樹脂可以是該領域常用的聚丙烯樹脂。在一種優選的實施方式中,上述第一聚丙烯、第二聚丙烯及第三聚丙烯分別獨立地選自聚丙烯F280、X37F、2605、FC801M、F800EDF及F-603中的一種或多種。這幾種聚丙烯具有較好的加工性能,且來源廣泛,價格較低。該發明上述的高性能聚丙烯薄膜,採用的納米二氧化矽組合物中,優選納米二氧化矽顆粒的粒徑為15~20納米;更優選地,樹脂改性劑選自乙烯-醋酸乙烯酯共聚物、聚乙烯醇、丙烯酸系共聚物、聚環氧乙烷及聚乳酸中的一種或多種。進一步優選地,納米二氧化矽組合物中納米二氧化矽顆粒的重量百分含量為54%。具體地,可以根據CN101724176、CN102020796和CN103189441中記載的製備工藝製備上述納米二氧化矽組合物,在此不再贅述。根據該發明的另一方面,還提供了一種上述高性能聚丙烯薄膜的製備方法,其包括以下步驟:將納米二氧化矽組合物分別與第一聚丙烯、第二聚丙烯及第三聚丙烯進行熔融共混,分別得到第一改性聚丙烯、第二改性聚丙烯及第三改性聚丙烯;將第一改性聚丙烯、第二改性聚丙烯及第三改性聚丙烯進行三層共擠雙向拉伸成膜,形成高性能聚丙烯薄膜。

該發明提供的上述製備方法中,先將納米二氧化矽組合物分別與第一聚丙烯、第二聚丙烯及第三聚丙烯進行熔融共混,再利用三層共擠雙向拉伸成膜,製備具有上層薄膜(印刷層或與其它薄膜的複合層)、芯層薄膜和下層薄膜(食品接觸層)三層結構的聚丙烯薄膜。由於各層中均含有特定含量的納米二氧化矽組合物,該納米二氧化矽組合物包括特定含量的納米二氧化矽顆粒和樹脂改性劑,使得各層薄膜具有特定的性能,具體如下:芯層薄膜與常規聚丙烯樹脂薄膜相比,具有較高的模量和斷裂伸長率。作為三層結構聚丙烯薄膜的骨架,高模量的芯層可以提高薄膜挺度,實現包裝的減量化,較高的斷裂伸長率改善了薄膜的抗穿刺能力。上層薄膜對溶劑小分子具有較低擴散係數和低的溶解度參數。這樣就有效降低了印刷油墨或粘合劑中的溶劑在聚丙烯薄膜中的殘留量,提高了聚丙烯薄膜的安全性。下層薄膜則具有較低的動摩擦係數,能夠適應自動包裝的需求,可以避免在該層中添加爽滑劑而給食品帶來的污染。此外,該高性能聚丙烯薄膜除了提高了食品安全性外,它的力學性能、阻氧、阻水性能、熱穩定性都有較大程度改善,能夠滿足軟包裝領域的多種性能要求。更為特別地,該發明上述製備方法中,利用了三層共擠雙向拉伸成膜製備該聚丙烯薄膜。同時利用納米二氧化矽粒子的異相成核作用和雙向拉伸作用,能夠提高聚丙烯薄膜的結晶度。使其結晶度甚至能夠達到38~39%,比普通聚丙烯F280聚丙烯薄膜的結晶度提高8.5~11%。同時,上述工藝還能夠使晶粒尺寸降低,晶粒數量增加,這就會使香精分子(檸檬油精)和溶劑分子在薄膜中的擴散路徑曲折性增加,擴散路徑變長,擴散係數降低。此外,聚丙烯薄膜中無定形區分子鏈間孔道直徑R(D約3.13納米)雖然變化不大,但孔道數量(空穴數量)降低,使得自由體積分數相對減少3.2~7.2%。自由體積分數的降低使得溶劑分子或檸檬油精分子在薄膜中的溶解度降低。這種適宜的結晶區和無定形區微觀結構對於降低溶劑分子在高性能薄膜中的殘留值、減少聚丙烯對香精物質的吸附十分重要。此外,上述方法製備的高性能聚丙烯薄膜中各層的玻璃化轉變溫度(Tg)為22.2~24.7℃,比普通F280牌號聚丙烯薄膜提高3.9~6.4℃,說明納米二氧化矽在無定形區與聚丙烯分子鏈之間存在較大的分子間作用力。紅外光譜分析證明了這個觀點,聚丙烯薄膜中在472-1處Si-O的彎曲振動峰紅移至463-1處,說明二氧化矽與聚丙烯鏈段相互吸引導致Si-O鍵變弱而發生紅移。根據高分子物理理論,聚合物的玻璃化轉變溫度越高,則其自由體積分率越小,溶劑或檸檬油精小分子在該薄膜中的擴散係數和溶解度都會降低。聚合物的玻璃化轉變溫度越高,薄膜的挺度、彈性模量也越高,薄膜對氧氣和水蒸氣的氣體的阻隔性也得到提高。該發明中製得的高性能聚丙烯薄膜的氧氣通過率在1400~1850毫升/平方米.天atm之間,比常規聚丙烯薄膜降低37~53%。高性能聚丙烯薄膜水蒸氣通過率在3.35~3.88克/平方米.天.95%RH之間,比常規聚丙烯薄膜降低34~43%。在一種優選的實施方式中,在三層共擠雙向拉伸成膜的過程中,縱向拉伸比為4~5,橫向拉伸比為9~10。

高的拉伸倍率使得聚丙烯鏈段被高度取向,取向後的聚丙烯鏈段被納米二氧化矽組合物中的納米二氧化矽粒子所吸附(納米粒子具有高的表面能)。在取向應力的拉伸狀態下,位於納米二氧化矽粒子四周的聚丙烯鏈段的取向度稍高於遠離納米二氧化矽粒子處聚丙烯鏈段的取向度,因此靠近納米二氧化矽粒子的鏈段相互平行被吸附在粒子的表面,鏈段在極短的瞬間就會完成結晶,形成一個個微晶粒子。同時,納米二氧化矽僅存在於結晶區,而不存在於無定形區,這是由於高度拉伸取向的作用,使得二氧化矽粒子周圍的鏈段取向度更高,不可避免相互重排、且被高表面能二氧化矽粒子吸附而結晶。上述高倍雙向拉伸工藝結合納米二氧化矽異向成核的雙重作用下,使得高性能聚丙烯薄膜中的晶粒呈現獨特的手榴彈狀晶粒。總之,基於上述高倍雙向拉伸工藝和納米二氧化矽異向成核的作用,使得該發明上述製備方法製得的聚丙烯薄膜具有獨特的微觀結構,進而顯著提高了薄膜的綜合性能。在實際的製備過程中,優選地,在三層共擠雙向拉伸成膜的過程中擠出螺桿的溫度220~250℃,螺桿轉速為40~50轉,壓力為40~50巴,模口溫度為230~235℃。上述工藝條件能夠進一步提高聚丙烯薄膜的綜合性能。以下結合具體實施例對該申請作進一步詳細描述,這些實施例不能理解為限制該申請所要求保護的範圍。薄膜性能測試方法:薄膜的水蒸氣透過率(WVTR)的測試根據《GB/T1037-88塑膠薄膜和片材透水蒸氣性試驗方法》,把薄膜裁剪成面積為50平方厘米圓形,採用美國Mocon公司的型號為Model3/33水蒸氣透過率測試儀測試;根據《GB/T1038-2000塑膠薄膜和薄片氣體透過性試驗方法壓差法》測試薄膜的氧氣透過率(OTR)和二氧化碳通過率,測試儀器為美國Mocon公司型號為8001的氧氣透過率測試儀。利用MOCON820型頂空分析儀,每天測試保鮮盒內的二氧化碳濃度和氧氣濃度。拉伸強度、楊氏模量、斷裂伸長率等力學性能測試,用Instron-5565A電子拉力機,依據《GB/T1040-92塑膠拉伸性能試驗方法》和《GB13022-91塑膠薄膜拉伸性能試驗方法》在溫度(253±2)℃下測試,雙向拉伸膜樣條尺寸:20毫米×150毫米,標距100毫米,試驗速率200毫米/分鐘。結晶性能測試,用DSC-200PC差示掃描量熱儀,依據《GB/T19466.3-2004塑膠差示掃描量熱法(DSC)第3部分熔融和結晶溫度及熱焓的測定》測試。溫度設定:從室溫升溫至210℃,升溫速率20℃/分鐘,保溫5分鐘,然後降溫至50℃,降溫速率10℃/分鐘,保溫5分鐘,以消除熱歷史;接著從50℃升溫到210℃,速率20℃/分鐘。根據升溫曲線的吸熱峰面積,計算結晶度。傅立葉紅外光譜(FTIR),利用日本島津公司FTIR-8400SFTIR儀器測量,波長範圍是400~4000厘米-1,解析度為0.85厘米-1,信噪比為20000:1。熱重(TG)分析,採用Netzsch公司TG-209熱重分析儀,測量溫度範圍為20℃~500℃,保護氣為氮氣,升溫速率15℃/分鐘。正電子湮滅譜,測試儀器為中國科學院高能物理研究所的高分辨正電子湮沒壽命譜儀,為快-慢符合的常規正電子湮沒壽命譜儀,採用22Na放射源作為正電子源,源強約為13微居,探測器採用一對BaF2探頭,時間解析度約205ps,擬合軟體為LT9.0,採用三壽命自由擬合;兩個同樣的樣品緊夾在22Na放射源的兩側,形成一個“三明治”的結構;扣源成分:385ps,19.50%。正電子湮滅譜用以測其自由體積空穴直徑R。

動摩擦係數和靜摩擦係數採用Instron-5565A電子拉力機測量,參照GB10006-88方法測定摩擦係數,滑動速率=100毫米/分鐘。溶解度S和擴散係數D的測定,根據Li-HsinCheng等的在JournalofMembraneScience雜誌上2012年409-410期(180~190頁)的研究文獻“Mass transfer oftoluenevaporthroughprotectivepolymergloves”介紹的方法測定;裁取8厘米×8厘米的薄膜樣品,浸漬在丙酮中不同時間,記錄隨時間質量增加的曲線,測試10次取平均值。薄膜印後溶劑殘留分析:在凹版印刷機上,用氯化聚丙烯油墨在高性能聚丙烯薄膜的上層一側印刷,普通聚丙烯薄膜也採用相同的工藝條件印刷,分別測試兩種薄膜印後的溶劑殘留值:將印後的薄膜裁成規格為3厘米×8厘米的尺寸,印刷面朝里捲成筒狀,裝到容積為10毫升頂空瓶中,加入1毫升

三醋酸甘油酯 (內標物),利用Agilent7890A/5975C型色-質聯用儀測定有機溶劑殘留值;將頂空樣品瓶加熱至80℃,保溫振盪時間45分鐘,進樣量為0.5毫升;色譜條件:VOC毛細管柱(Agilent19091R-316),60米×0.32毫米×1.80微米,載氣為高純氦氣,進樣器溫度150℃,載氣流量1.0L·分鐘-1,分流比10:1,程式升溫(初始溫度40℃,保持時間3分鐘,以2℃/分鐘升至80℃,再以8℃/分鐘升至180℃);質譜條件:電子轟擊離子源(EI),電子能量70eV,傳輸線溫度230℃,離子源溫度170℃,離子阱溫度180℃,TIC模式,掃描質量範圍/z30~150;分析結果運用NIST檢索和標準物質對比保留時間進行組分鑑定。薄膜對芳香氣味保持性分析:將高性能三層共擠薄膜的內層朝向里側,製成5厘米×15厘米大小的三邊封的保鮮袋1,裝填20毫升鮮榨檸檬汁,30天后測試保鮮袋頂空中檸檬精油物質的總濃度;利用普通三層共擠聚丙烯薄膜也製成相同大小的保鮮袋2,裝填20毫升鮮榨檸檬汁,並使保鮮袋2頂空體積與保鮮袋1相同,30天后測試保鮮袋頂空中檸檬精油物質的總濃度;利用Agilent7890A氣相色譜測試保鮮袋頂空中各物質濃度;用各個峰的總面積來表征檸檬精油物質的總濃度。頂空中含有芳香氣味物質含量越多,說明薄膜對芳香氣體(氣味)的阻隔性越高。

參照專利CN101724176、CN102020796和CN103189441所提出的方法,製備納米二氧化矽組合物,其中納米二氧化矽粒子占該組合物總質量的54%,具體操作步驟如下:在裝有攪拌、滴液漏斗、溫度計的容量50升的反應釜內加入10千克的固含量為50%的EVA乳液.設定攪拌速率100轉,溫度為50度,加入粉末狀聚環氧乙烷樹脂50克和聚乳酸50克。攪拌30分鐘後,加入25千克二氧化矽含量為24%的水玻璃溶液,攪拌30分鐘,滴加40%硫酸,直至PH=5.5,然後升溫至70度,滴加40%硫酸直至PH=7.0,繼續攪拌30分鐘,然後洗滌除去硫酸根離子,壓濾,乾燥,粉碎製備成納米二氧化矽組合物。將1.0千克的納米二氧化矽組合物與99.0千克的F280

聚丙烯樹脂 於210~230℃熔融共混、造粒乾燥後,得到芯層樹脂原料;在三層共擠雙向拉伸設備的三個擠出機上都加入該芯層樹脂,設定三個擠出螺桿的溫度都為230℃,橫向拉伸比為10,縱向拉伸比為5,螺桿轉速為48轉,壓力為45巴,模口溫度為230℃。得到厚度為18微米的單一結構的聚丙烯薄膜(組成和結構與芯層薄膜相同)。該聚丙烯薄膜的SEM照片如圖1所示。

其它條件同實施例1,改變納米二氧化矽組合物含量。將2.6千克的納米二氧化矽組合物與97.4K克的F280聚丙烯樹脂熔融共混、造粒乾燥後,得到上層樹脂原料;在三層共擠雙向拉伸設備的三個擠出機上都加入該上層樹脂,設定三個擠出螺桿的溫度都為230℃,橫向拉伸比為9,縱向拉伸比為4,螺桿轉速為48轉,壓力為45巴,模口溫度為230℃。得到厚度為18微米的單一結構的聚丙烯薄膜(組成和結構與上層薄膜相同)。

其它條件同實施例1,改變納米二氧化矽組合物含量。將4.0千克的納米二氧化矽組合物與96.0質量份的F280聚丙烯樹脂熔融共混、造粒乾燥後,得到下層樹脂原料;在三層共擠雙向拉伸設備的三個擠出機上都加入該下層樹脂,設定三個擠出螺桿的溫度都為230℃,橫向拉伸比為9,縱向拉伸比為5,螺桿轉速為48轉,壓力為45巴,模口溫度為230℃。得到厚度為18微米的單一結構的聚丙烯雙向拉伸薄膜(組成和結構與同下層薄膜配方相同)。

納米二氧化矽組合物的製備過程同實施例1,分別將不同質量分數的納米二氧化矽組合物與F280聚丙烯樹脂於210~230℃熔融共混、造粒乾燥後,得到納米二氧化矽組合物含量為2.6%的上層改性樹脂、納米二氧化矽組合物含量為1.0%的芯層改性樹脂和納米二氧化矽組合物含量為4.0%的下層改性樹脂;在三層共擠雙向拉伸設備的上層擠出機料斗中加入上層改性樹脂,在芯層擠出機料斗中加入芯層改性樹脂,在下層擠出機料斗中加入下層改性樹脂,設定三個擠出螺桿的溫度都為230℃,橫向拉伸比為10,縱向拉伸比為5,控制上層和下層擠出機螺桿轉速分別為50轉和50轉,壓力為45巴,模口溫度為230℃,得到上層厚度為3微米、下層厚度為3微米,芯層厚度為12微米的三層共擠出雙向拉伸聚丙烯薄膜。

納米二氧化矽組合物的製備過程同實施例1,分別將不同質量分數的納米二氧化矽組合物與F280聚丙烯樹脂於210~230℃熔融共混、造粒乾燥後,得到納米二氧化矽組合物含量為2.6%的上層改性樹脂、納米二氧化矽組合物含量為1.0%的芯層改性樹脂和納米二氧化矽組合物含量為4.0%的下層改性樹脂;在三層共擠雙向拉伸設備的上層擠出機料斗中加入上層改性樹脂,在芯層擠出機料斗中加入芯層改性樹脂,在下層擠出機料斗中加入下層改性樹脂,設定三個擠出螺桿的溫度都為230℃,橫向拉伸比為10,縱向拉伸比為5,控制上層和下層擠出機螺桿轉速分別為50轉和50轉,壓力為45巴,模口溫度為230℃,得到上層厚度為5微米、下層厚度為5微米,芯層厚度為10微米的三層共擠出雙向拉伸聚丙烯薄膜。

薄膜製備工藝同實施例5,只是橫向拉伸倍率為3,縱向拉伸倍率為2。

納米二氧化矽組合物的製備過程同實施例1,分別將不同質量分數的納米二氧化矽組合物與F280聚丙烯樹脂於210~230℃熔融共混、造粒乾燥後,得到納米二氧化矽組合物含量為2.8%的上層改性樹脂、納米二氧化矽組合物含量為1.5%的芯層改性樹脂和納米二氧化矽組合物含量為4.5%的下層改性樹脂;在三層共擠雙向拉伸設備的上層擠出機料斗中加入上層改性樹脂,在芯層擠出機料斗中加入芯層改性樹脂,在下層擠出機料斗中加入下層改性樹脂,設定三個擠出螺桿的溫度都為230℃,橫向拉伸比為9,縱向拉伸比為4,控制上層和下層擠出機螺桿轉速分別為44轉和44轉,壓力為43巴,模口溫度為230℃,得到上層厚度為5微米、下層厚度為5微米,芯層厚度為10微米的三層共擠出雙向拉伸聚丙烯薄膜。

納米二氧化矽組合物的製備過程同實施例1,分別將不同質量分數的納米二氧化矽組合物與F280聚丙烯樹脂於210~230℃熔融共混、造粒乾燥後,得到納米二氧化矽組合物含量為2.3%的上層改性樹脂、納米二氧化矽組合物含量為0.7%的芯層改性樹脂和納米二氧化矽組合物含量為3.7%的下層改性樹脂;在三層共擠雙向拉伸設備的上層擠出機料斗中加入上層改性樹脂,在芯層擠出機料斗中加入芯層改性樹脂,在下層擠出機料斗中加入下層改性樹脂,設定三個擠出螺桿的溫度都為230℃,橫向拉伸比為8,縱向拉伸比為2,控制上層和下層擠出機螺桿轉速分別為40轉和40轉,壓力為45巴,模口溫度為230℃,得到上層厚度為5微米、下層厚度為5微米,芯層厚度為10微米的三層共擠出雙向拉伸聚丙烯薄膜。

薄膜製備工藝同實施例1,只是用普通F280聚丙烯樹脂製備厚度為18微米的薄膜。

薄膜製備工藝同實施例5,只是用普通F280聚丙烯樹脂製備厚度為20微米的薄膜。

納米二氧化矽組合物的製備過程同實施例1,分別將不同質量分數的納米二氧化矽組合物與F280聚丙烯樹脂於210~230℃熔融共混、造粒乾燥後,得到納米二氧化矽組合物含量為3.5%的上層改性樹脂、納米二氧化矽組合物含量為2.5%的芯層改性樹脂和納米二氧化矽組合物含量為5.5%的下層改性樹脂;在三層共擠雙向拉伸設備的上層擠出機料斗中加入上層改性樹脂,在芯層擠出機料斗中加入芯層改性樹脂,在下層擠出機料斗中加入下層改性樹脂,設定三個擠出螺桿的溫度都為230℃,橫向拉伸比為5,縱向拉伸比為2,控制上層和下層擠出機螺桿轉速分別為46轉和46轉,壓力為45巴,模口溫度為230℃,得到上層厚度為5微米、下層厚度為5微米,芯層厚度為10微米的三層共擠出雙向拉伸聚丙烯薄膜。根據前述的測試方法對實施例1至8及對比例1至3中製備的聚丙烯薄膜進行性能表征,表徵結果如表1和表2所示:

表1

拉伸強度(兆帕)

楊氏模量(兆帕)

斷裂伸長率%

D10-13(平方米/秒)

S(W%)

初始分解濕度℃

分解50%時的濕度℃

靜摩擦係數

動摩擦係數

實施例1

實施例2

實施例3

實施例4

實施例5

實施例6

實施例7

實施例8

對比例1

對比例2

對比例3

表2

Tg

OTR(克/平方米.天95%RH)

WVTR(克/平方米.天95%RH)

結晶度

R(納米)

自由體積空穴數量(相對值)

溶劑殘留(毫克/平方米)

頂空芳香氣體含量(相對峰面積)

從以上的數據中可以看出,在高倍率雙向拉伸條件下,單層結構的上層、中層和芯層薄膜,具有不同的微觀結構,突出了其某些特點性能,使其微觀結構更利於提高包裝的安全性和功能性。上層薄膜中添加1.3%的納米二氧化矽,使其具有最緻密的無定形區結構,即自由體積分率最低、結晶度最高、擴散係數D和溶解度S最小。使上層薄膜與粘合劑或油墨接觸時,溶劑分子向薄膜芯層的擴散變慢,避免造成過多的溶劑殘留,但又不會引起粘結強度不夠或油墨附著力不足的問題,因為納米二氧化矽組合物中的樹脂改性劑和極性的納米二氧化矽粒子都會起到增加聚丙烯薄膜極性、提高聚丙烯薄膜與墨層(或粘合劑層)親和力的作用,使得墨層(或粘合劑層)與聚丙烯上層間的粘合強度提高。在添加2.0%的納米二氧化矽後得到的下層薄膜,不但無定形區結構緻密,自由體積分率小,小分子在薄膜微觀孔道內的D和S小,而且還具有獨特的表面結構,使薄膜表面具有較低的動摩擦係數,特別適合於自動包裝的需求,避免了爽滑劑給食品帶來的污染。在添加0.5%的納米二氧化矽情況下,納米粒子在聚丙烯樹脂中得以較好分散,最大程度發揮異相成核作用,使聚丙烯樹脂結晶區晶粒數量增加、結晶尺寸小,這種微觀結構賦予芯層具有較高的強度和韌性,使得芯層薄膜力學性能優異,具有較高的拉伸強度和斷裂伸長率(韌性),這利於提高雙向拉伸加工過程的穩定性,芯層具有的高模量特性利於提高包裝的挺度,降低制袋的難度,利於減量化包裝。利用該發明所設計的具有特定微觀結構的內層、芯層、上層樹脂製備的三層共擠聚丙烯薄膜,上層薄膜與其它薄膜複合、或被印刷時,油墨或粘合劑中的溶劑在薄膜中的殘留量很少,下層為食品接觸層,摩擦係數適合自動包裝的需要,不存在爽滑劑污染,且該內層緻密的微觀結構還會阻止芳香氣味分子向芯層的擴散,減少包裝對香味的吸附,提高包裝的保香性能。該高性能聚丙烯三層共擠薄膜除了具有更高的食品安全性能外,阻氧、阻水性能、熱穩定性都較大程度改善,提高了對食品的保護功能。在低倍率拉伸情況下(2×3),例如實施例6,納米改性薄膜的各項性能均低於高倍率拉伸情況(4~5)×(9~10),這說明在低倍率拉伸條件下,聚丙烯鏈段的取向程度較低,在納米二氧化矽粒子周圍取向程度不夠,不能較好被二氧化矽吸附,或者被吸附的鏈段數量少,二氧化矽的異相成核作用發揮不充分。在低倍率拉伸情況下,製備得到的改性聚丙烯結晶區的晶粒尺寸較大,晶粒數量相對高拉伸倍率時少,造成對氣體阻隔性、芳香氣味阻隔性稍低,但仍優於普通的未改性聚丙烯薄膜。

榮譽表彰 2020年7月17日,《高性能聚丙烯薄膜及其製備方法》獲得安徽省第七屆專利獎優秀獎。