專利背景

2007年10月之前,工業上套用於紙塑複合的辦法主要有以下幾種:其一是膠水法(乾法複合和濕法複合),然而這種方法會對大氣排放較多的有毒溶劑從而嚴重污染環境;其二是無溶劑複合法,該法所得複合產品的初粘力極低;其三是預塗法,但這種方法雖然可不用溶劑,但工序較多,增加成本。另外,上述方法所得複合產品粘接層剝離強度時間依賴性較明顯。因此,為克服2007年10月之前技術中紙塑複合的缺點,中國專利ZL03226653.7公開了一種紙塑複合結構,該專利所述的紙塑複合結構包括紙質層和熱壓複合在紙質層上的塑膠薄膜層,該薄膜可通過雙軸拉伸聚丙烯無膠複合膜直接複合在紙質層的表面上。然而,該專利雖然公開了一種紙塑無膠複合結構,但是沒有公開所述薄膜層的具體成份及其製備方法,在實際使用中,人們很難進行準確的生產再現,在紙塑複合技術領域裡的推廣套用中,具有一定的難度。

發明內容

專利目的

《一種紙塑無膠複合用雙向拉伸聚丙烯薄膜及其製備方法》的目的在於克服2007年10月之前技術的不足,提供一種可實現紙塑無膠複合、簡化複合工藝、節約能源、環保衛生且產品性能好的紙塑無膠複合用雙向拉伸聚丙烯薄膜及其製備方法。

技術方案

《一種紙塑無膠複合用雙向拉伸聚丙烯薄膜及其製備方法》其特徵在於:它包括順次設定並共擠複合而成的表層、芯層和可直接與紙材、預印紙材或含有該層的另一薄膜複合的功能層。

所述表層和芯層之間設有上次表層,芯層和功能層之間設有下次表層。

所述表層為含有聚丙烯與抗粘連劑的共混物或者為含有聚丙烯、高密度聚乙烯、抗氧劑的共混物。

所述芯層含有60~100%的等規聚丙烯或由上述含量中小於100%的等規聚丙烯與氫化石油樹脂、抗靜電劑、爽滑劑之中的一種或幾種組成的混合物,下次表層和上次表層含有60~100%的等規聚丙烯或上述含量中小於100%的等規聚丙烯與氫化石油樹脂、抗靜電劑、爽滑劑之中的一種或幾種組成的混合物。

所述下次表層、芯層及上次表層中的一層或多層含有

二氧化鈦。

所述功能層為乙烯-丁烯共聚物、乙烯-辛烯共聚物、乙烯-丁烯-辛烯共聚物、乙烯-丁烯共聚物的馬來酸酐接枝改性物、乙烯-辛烯共聚物的馬來酸酐接枝改性物、乙烯-丁烯-辛烯共聚物的馬來酸酐接枝改性物或它們的共混物,或以上共聚物、改性物、共混物的任意成份分別與氫化石油樹脂的再共混物,其中,乙烯-丁烯共聚物中的丁烯含量為10~30%,乙烯-辛烯共聚物中的辛烯含量為5~20%,乙烯-丁烯-辛烯共聚物中丁烯含量為1~30%、辛烯含量為1~20%,乙烯-丁烯共聚物的馬來酸酐接枝改性物、乙烯-辛烯共聚物的馬來酸酐接枝改性物及乙烯-丁烯-辛烯共聚物的馬來酸酐接枝改性物的接枝率為0.5~2%。

所述氫化石油樹脂占功能層的重量比為1~30%。

所述功能層占薄膜的重量比為10~50%。

該發明所述紙塑無膠複合用雙向拉伸聚丙烯薄膜的製備方法為:

將經過篩選的主原料、改性料、添加劑母料按設計配方預混,攪拌均勻,樹脂經計量後,送入擠出機加工成塑化、均化的熔體,熔體通過管道傳輸、過濾器過濾,經流道分配和模頭,之後可分別按平膜法---熔體通過流延鑄片激冷成厚片,厚片經雙向拉伸成薄膜,雙向拉伸工序為先縱向後橫向或縱橫向同步,或按泡管法---熔體離模後成初管膜並經驟冷,將初管膜經橫向吹漲和縱向拉伸成薄膜,薄膜經冷卻、牽引測厚,再經電暈處理或火焰處理,收成母卷,母卷可以經過時效處理,最後分切或經再分切成薄膜成品。

按平膜法的先縱向後橫向拉伸或泡管法的雙向拉伸工藝生產時,在縱向拉伸單元中,薄膜所經過的所有輥的兩個面的溫度全部分開控制,功能層所經過的輥的表面全部為聚四氟乙烯塗層。

改善效果

《一種紙塑無膠複合用雙向拉伸聚丙烯薄膜及其製備方法》所述的雙向拉伸聚丙烯薄膜,它包括基體層和功能表層,其中由該技術方案所述的物質構成的基體層和功能表層,經共擠複合及拉伸後,功能層可直接與紙材、預印紙材或含有該層的另一薄膜複合,實現了紙塑複合的無膠化,省卻了塗膠工序,簡化了複合工藝,節約了能源。而且,複合時不會產生有毒氣體,環保、安全、衛生。同時,以此結構、成份製造而成的雙向拉伸聚丙烯薄膜,其熱封強度大,與紙材、預印紙材或含有該功能層的另一薄膜複合而成的產品,剝離強度高,利於產品的製造推廣。

附圖說明

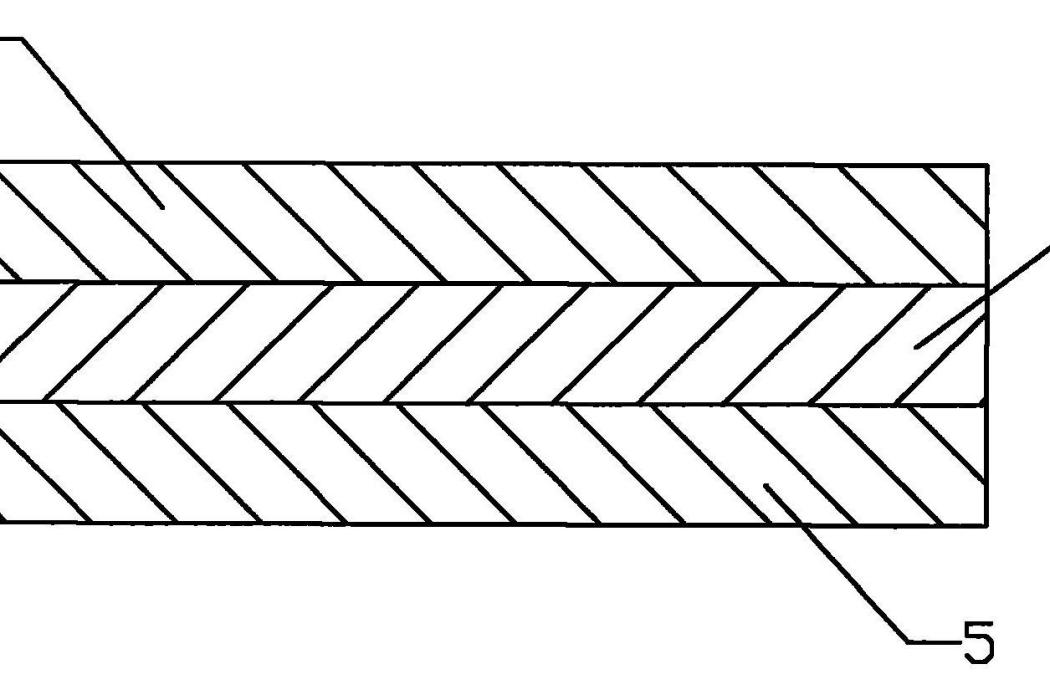

附圖1為《一種紙塑無膠複合用雙向拉伸聚丙烯薄膜及其製備方法》一種實施例的斷面結構圖。

附圖2為該發明另一種實施例的斷面結構圖。

附圖3為該發明的薄膜製備方法的工藝流程。

權利要求

1.《一種紙塑無膠複合用雙向拉伸聚丙烯薄膜及其製備方法》其特徵在於:它包括順次設定並共擠複合而成的表層(5)、芯層(3)和可直接與紙材、預印紙材或含有該層的另一薄膜複合的功能層(1)。

2.根據權利要求1所述紙塑無膠複合用雙向拉伸聚丙烯薄膜,其特徵在於:所述表層(5)和芯層(3)之間設有上次表層(4),芯層(3)和功能層(1)之間設有下次表層(2)。

3.根據權利要求2所述紙塑無膠複合用雙向拉伸聚丙烯薄膜,其特徵在於:所述表層(5)為含有聚丙烯與抗粘連劑的共混物或者為含有聚丙烯、高密度聚乙烯、抗氧劑的共混物。

4.根據權利要求2所述紙塑無膠複合用雙向拉伸聚丙烯薄膜,其特徵在於:所述芯層(3)含有60~100%的等規聚丙烯或由上述含量中小於100%的等規聚丙烯與氫化石油樹脂、抗靜電劑、爽滑劑之中的一種或幾種組成的混合物,下次表層(2)和上次表層(4)含有60~100%的等規聚丙烯或由上述含量中小於100%的等規聚丙烯與氫化石油樹脂、抗靜電劑、爽滑劑之中的一種或幾種組成的混合物。

5.根據權利要求2所述紙塑無膠複合用雙向拉伸聚丙烯薄膜,其特徵在於:所述下次表層(2)、芯層(3)及上次表層(4)中的一層或多層含有二氧化鈦。

6.根據權利要求2所述紙塑無膠複合用雙向拉伸聚丙烯薄膜,其特徵在於:所述下次表層(2)、芯層(3)及上次表層(4)中的一層或多層含有碳酸鈣和/或聚對苯二甲酸丁二酯。

7.根據權利要求1所述紙塑無膠複合用雙向拉伸聚丙烯薄膜,其特徵在於:所述功能層(1)為乙烯-丁烯共聚物、乙烯-辛烯共聚物、乙烯-丁烯-辛烯共聚物、乙烯-丁烯共聚物的馬來酸酐接枝改性物、乙烯-辛烯共聚物的馬來酸酐接枝改性物、乙烯-丁烯-辛烯共聚物的馬來酸酐接枝改性物或它們的共混物,或以上共聚物、改性物、共混物的任意成份分別與氫化石油樹脂的再共混物,其中,乙烯-丁烯共聚物中的丁烯含量為10~30%,乙烯-辛烯共聚物中的辛烯含量為5~20%,乙烯-丁烯-辛烯共聚物中丁烯含量為1~30%、辛烯含量為1~20%,乙烯-丁烯共聚物的馬來酸酐接枝改性物、乙烯-辛烯共聚物的馬來酸酐接枝改性物及乙烯-丁烯-辛烯共聚物的馬來酸酐接枝改性物的接枝率為0.5~2%。

8.根據權利要求7所述紙塑無膠複合用雙向拉伸聚丙烯薄膜,其特徵在於:所述氫化石油樹脂占功能層(1)的重量比為1~30%。

9.根據權利要求1所述紙塑無膠複合用雙向拉伸聚丙烯薄膜,其特徵在於:所述功能層(1)占薄膜的重量比為10~50%。

10.一種紙塑無膠複合用雙向拉伸聚丙烯薄膜的製備方法,其特徵在於:它的工藝流程為:

將經過篩選的主原料、改性料、添加劑母料按設計配方預混,攪拌均勻,樹脂經計量後,送入擠出機加工成塑化、均化的熔體,熔體通過管道傳輸、過濾器過濾,經流道分配和模頭,之後可分別按平膜法---熔體通過流延鑄片激冷成厚片,厚片經雙向拉伸成薄膜,雙向拉伸工序為先縱向後橫向或縱橫向同步,或按泡管法---熔體離模後成初管膜並經驟冷,將初管膜經橫向吹漲和縱向拉伸成薄膜,薄膜經冷卻、牽引測厚,再經電暈處理或火焰處理,收成母卷,母卷可以經過時效處理,最後分切或經再分切成薄膜成品。

11.根據權利要求10所述紙塑無膠複合用雙向拉伸聚丙烯薄膜的製備方法,其特徵在於:按平膜法的先縱向後橫向拉伸或泡管法的雙向拉伸工藝生產時,在縱向拉伸單元中,薄膜所經過的所有輥的兩個面的溫度全部分開控制,功能層(1)所經過的輥的表面全部為聚四氟乙烯塗層。

實施方式

操作內容

根據圖1和圖2所示,《一種紙塑無膠複合用雙向拉伸聚丙烯薄膜及其製備方法》的紙塑無膠複合用雙向拉伸聚丙烯薄膜,它包括順次設定的表層5、芯層3和可直接與紙材、預印紙材或含有該層的另一薄膜複合的功能層1,在製造該薄膜時,表層5、芯層3及功能層1為共擠複合結構,以此三層構成了該發明薄膜最基本的三層式結構,如圖1所示。另外,為提高薄膜的性能,表層5和芯層3之間設有上次表層4,芯層3和功能層1之間設有下次表層2。以此五層結構形成的薄膜構成了該發明的另一種實施例,如圖2所示。表層5為含有聚丙烯與抗粘連劑的共混物或者為含有聚丙烯、高密度聚乙烯、抗氧劑的共混物,其中,表層5內所含的聚丙烯為等規聚丙烯、共聚丙烯(如乙烯-丙烯共聚物、乙烯-丙烯-丁烯共聚物),抗粘連劑為

二氧化矽(SiO

2)、

甲基丙烯酸甲酯(PMMA)等,抗氧劑可以為1010、1076等。根據不同的製造要求,下次表層2、芯層3及上次表層4可為以下三種方式:第一,芯層3含有60~100%的等規聚丙烯或上述含量中小於100%的等規聚丙烯與氫化石油樹脂、抗靜電劑、爽滑劑之中的一種或幾種組成的混合物;下次表層2和上次表層4含有60~100%的等規聚丙烯或由上述含量中小於100%的等規聚丙烯與氫化石油樹脂、抗靜電劑、爽滑劑之中的一種或幾種組成的混合物;第二,下次表層2、芯層3及上次表層4中的一層或多層含有二氧化鈦;第三,下次表層2、芯層3及上次表層4中的一層或多層含有碳酸鈣和/或聚對苯二甲酸丁二酯。功能層1為乙烯-丁烯共聚物、乙烯-辛烯共聚物、乙烯-丁烯-辛烯共聚物、乙烯-丁烯共聚物的馬來酸酐接枝改性物、乙烯-辛烯共聚物的馬來酸酐接枝改性物、乙烯-丁烯-辛烯共聚物的馬來酸酐接枝改性物或它們的共混物,或以上共聚物、改性物、共混物的任意成份分別與氫化石油樹脂的再共混物,其中,乙烯-丁烯共聚物中的丁烯含量為10~30%,乙烯-辛烯共聚物中的辛烯含量為5~20%,乙烯-丁烯-辛烯共聚物中丁烯含量為1~30%、辛烯含量為1~20%,乙烯-丁烯共聚物的馬來酸酐接枝改性物、乙烯-辛烯共聚物的馬來酸酐接枝改性物及乙烯-丁烯-辛烯共聚物的馬來酸酐接枝改性物的接枝率為0.5~2%。上述抗靜電劑可以為單硬脂酸甘油酯、二(β-羥乙基)十八胺,爽滑劑可以為芥酸醯胺、油酸醯胺、亞甲基雙硬脂醯胺(EBS),氫化石油樹脂可以為碳-5類產品或碳-9類產品日本荒川(ARAKAWA)公司的ARKON產品P-125,後者如EXXON-MOBIL公司的增剛劑PA609中的有效成份(為便於表述本專利記為EM609)。

功能層1中的氫化石油樹脂占該層的重量比為1~30%。

功能層1占薄膜的重量比在10~50%。

如圖3所示,該發明的薄膜製備方法,其工藝流程為:

圖中:A為原料(包括主原料、改性料、添加劑母料),B為熔體,C為厚片,D為薄膜,E為成品,F為擠出機擠出工序,G為驟冷工序,H為雙向拉伸工序,I為電暈處理或火焰處理工序,K為時效處理、分切工序,J為初管膜。

將經過篩選的原料A(包括主原料、改性料、添加劑母料)按設計配方預混,攪拌均勻,樹脂經計量後,送入擠出機加工F成塑化、均化的熔體B,熔體通過管道傳輸、過濾器過濾,經流道分配和模頭,之後可分別按平膜法---通過驟冷(流延鑄片)G成厚片C,厚片經雙向(先縱向再橫向或縱橫向同步)拉伸H成薄膜D,或按泡管法---熔體離模後驟冷G成初管膜J,將初管膜經雙向(在橫向吹漲的同時進行縱向牽引)拉伸H成薄膜D,薄膜經冷卻、牽引測厚,再經電暈處理或火焰處理I收成母卷,母卷經過時效處理,最後分切或經再分切K成薄膜成品E。其中:

所述方法使用的擠出機、模頭的溫度控制在225~265℃,驟冷溫度在15~40℃,表面處理強度為35~45毫牛/米,在平膜法中,可以根據生產設備的條件,選用兩步拉伸或同步拉伸工序,在兩步拉伸工序中,縱向拉伸單元溫度控制在50~150℃,橫向拉伸單元溫度控制在100~180℃,縱向拉伸比控制在4.5~6.5,橫向拉伸比控制在7~10;在同步拉伸工序中,縱橫向拉伸單元溫度控制在100~180℃,紅外線預熱溫度控制在300~600℃,縱向拉伸比控制在4.5~6.5,橫向拉伸比控制在6~10;在泡管法中,初管膜預熱烘箱內的溫度控制在260~430℃,橫向吹脹烘箱內溫度控制在300~530℃,縱向拉伸溫度控制在135~150℃,縱向拉伸比控制在4.5~8.0,橫向拉伸比控制在5.0~8.0。

按平膜法分步雙向拉伸或泡管法雙向拉伸工藝生產時,在縱向拉伸單元中,薄膜所經過的所有輥的兩個面的溫度全部分開控制;所述功能層1所經過的輥的表面全部為聚四氟乙烯塗層。

功能層1占薄膜的重量比在10~50%。

說明1:以下實施例中產品性能測試所依據的標準見下表:

*註:在23℃/50%濕度環境下,讓薄膜功能層1與寬15毫米、克重300克/立方厘米灰底白卡紙(“華豐紙業”產)樣條的正面在115℃,0.30兆帕條件下封合60秒,冷卻3分鐘後,按ASTMD903標準測試。

說明2:以下實施例中所述配方的百分比或百分含量均指重量百分數。

說明3:以下實施例中,功能層1所述成份的熔融指數(2.16千克,190°)分別為:乙烯-丁烯共聚物:4.5克/10分鐘;乙烯-辛烯共聚物:7克/10分鐘;乙烯-丁烯-辛烯共聚物:5克/10分鐘;乙烯-丁烯共聚物的馬來酸酐接枝改性物:3.5克/10分鐘;乙烯-辛烯共聚物的馬來酸酐接枝改性物:5.5克/10分鐘;乙烯-丁烯-辛烯共聚物的馬來酸酐接枝改性物:4克/10分鐘。

實施案例

功能層1的成份為:70%的乙烯-丁烯共聚物、30%的乙烯-丁烯共聚物的馬來酸酐接枝改性物,其中,乙烯-丁烯共聚物內丁烯的含量為30%,乙烯-丁烯共聚物的馬來酸酐接枝改性物的接枝率為0.5%。

芯層3的成份為:99.75%的等規聚丙烯(等規度為97%、熔融指數為3克/10分鐘)、2500ppm單硬脂酸甘油酯;表層5的成份為:按9∶11配置的占表層99.2%的高密度聚乙烯(熔融指數為0.05克/10分鐘)與乙烯-丙烯共聚物(熔融指數為7克/10分鐘)的共混物、8000ppm的抗氧劑1010。

所製備產品的總厚度為20微米,功能層1厚6微米,功能層1占薄膜總重的30%。

製備方法為:將經過篩選的原料A(包括主原料、改性料、添加劑母料)按設計配方預混,攪拌均勻,樹脂經計量後,送入擠出機加工成塑化、均化F的熔體B,熔體通過管道傳輸、過濾器過濾,經流道分配和模頭,通過驟冷(流延鑄片)G成厚片C,厚片經雙向拉伸H成薄膜D。薄膜D的厚度採用自動測厚裝置控制,薄膜經電暈處理或火焰處理以提高濕潤張力,將處理後的薄膜經牽引收成母卷,母卷經時效處理,最後分切I成薄膜成品E。其中,設備為德國布魯克納(BRUECKNER)公司提供的平膜法雙向拉伸聚丙烯薄膜生產線,主擠出機螺桿是直徑為150毫米,長徑比為33:1的單螺桿擠出機,輔助擠出機是螺桿直徑為120毫米,長徑比為30:1的單螺桿擠出機。擠出機溫度除餵料段為100℃外,其它各段均為245℃、過濾器各區溫度均為250℃、模頭各區溫度均為235℃;驟冷(流延鑄片)溫度為23℃;縱向拉伸:功能層1所經過的輥的表面全部為聚四氟乙烯塗層,功能層1對應的輥溫均為60℃,非功能層對應的輥溫,預熱各區溫度均為130℃、拉伸各區溫度均為110℃、定型溫度135℃,拉伸比為4.9;橫向拉伸溫度:預熱各區均為175℃、拉伸各區均為160℃、定型各區均為165℃,拉伸比為9;電暈處理功率為25瓦·分鐘/平方米,所製造的產品性能如下:

(1)厚度:20微米;

(2)密度:0.83克/立方厘米;

(3)拉伸強度(縱向/橫向):90兆帕/130兆帕;

(4)熱封強度:7.0牛/15毫米;

(5)剝離強度(薄膜-紙材):3.5牛/15毫米;

(6)霧度:76.2%;

(7)光澤度:8.5%;

(8)熱收縮率(縱向/橫向):3.5%/1.5%;

(9)濕潤張力:40毫牛/米。

功能層1的成份為:50%的乙烯-丁烯共聚物、20%的乙烯-丁烯共聚物的馬來酸酐接枝改性物、30%的P-125,其中,乙烯-丁烯共聚物內丁烯的含量為10%,乙烯-丁烯共聚物的馬來酸酐接枝改性物的接枝率為2%。

下次表層2、上次表層4的成份均為:99.8%的等規聚丙烯(等規度為96%、熔融指數為2.5克/10分鐘)、2000ppm的單硬脂酸甘油酯;芯層3的成份為:99.7%的等規聚丙烯(等規度為96%、熔融指數為2.5克/10分鐘)、2000ppm的單硬脂酸甘油酯、1000ppm的亞甲基雙硬脂醯胺;

表層5的成份為:99.8%的等規聚丙烯(等規度為96%,熔融指數為3克/10分鐘)、2000ppm的二氧化矽(SiO2)。

所製備產品的總厚度為18微米,功能層1厚5微米,功能層1占薄膜總重的27.8%。

製備方法中除擠出機參數外,其它與實施例1相同,擠出機參數為:

主擠出機為串聯式單螺桿擠出機:

螺桿直徑:熔融擠出機160毫米,計量擠出機160毫米;

長徑比:熔融擠出機20:1,計量擠出機20:1;

輔助擠出機為單螺桿擠出機:螺桿直徑:135毫米;

長徑比:30:1;

產品的具體性能為:

(1)厚度:18微米;

(2)密度:0.9克/立方厘米;

(3)拉伸強度(縱向/橫向):110兆帕/200兆帕;

(4)熱封強度:6.0牛/15毫米;

(5)剝離強度(薄膜-紙材):3.2牛/15毫米;

(6)霧度:1.2%;

(7)熱收縮率(縱向/橫向):2.0%/1.2%;

(8)濕潤張力:40毫牛/米,

功能層1的成份為:80%的乙烯-辛烯共聚物、19%的乙烯-丁烯共聚物的馬來酸酐接枝改性物、1%的P-125,其中,乙烯-辛烯共聚物內辛烯含量為20%,乙烯-丁烯共聚物的馬來酸酐接枝改性物的接枝率為1%。

下次表層2、上次表層4的成份均為:99.8%的等規聚丙烯(等規度為95%、熔融指數為2克/10分鐘)、2000ppm的單硬脂酸甘油酯;

芯層3的成份為:99.75%的等規聚丙烯(等規度為95%、熔融指數為2克/10分鐘)、2000ppm的單硬脂酸甘油酯、500ppm的芥酸醯胺;

表層5的成份為:99.8%的等規聚丙烯(等規度為96%,熔融指數為3克/10分鐘)、2000ppm的二氧化矽(SiO2)。

所製備產品的總厚度為18微米,功能層1厚5.4微米,功能層1占薄膜總重的30%。

製備方法中除以下兩方面外,其它與實施例1相同:

1、主擠出機及輔助擠出機參數分別為:

主擠出機為串聯式單螺桿擠出機:

螺桿直徑:熔融擠出機230毫米,計量擠出機275毫米

長徑比:熔融擠出機20:1,計量擠出機20:1

輔助擠出機為單螺桿擠出機:

螺桿直徑:135毫米;

長徑比:33:1;

2、功能層1所經過的輥的表面不含聚四氟乙烯塗層。

產品的具體性能為:

(1)厚度:18微米;

(2)密度:0.9克/立方厘米;

(3)拉伸強度(縱向/橫向):100兆帕/180兆帕;

(4)熱封強度:6.3牛/15毫米;

(5)剝離強度(薄膜-紙材):3.8牛/15毫米;

(6)霧度:1.5%;

(7)熱收縮率(縱向/橫向):3.0%/1.0%;

(8)濕潤張力:40毫牛/米。

功能層1的成份為:20%乙烯-丁烯共聚物、45%的乙烯-辛烯共聚物、20%乙烯-辛烯共聚物的馬來酸酐接枝改性物、15%的P-125,其中,乙烯-丁烯共聚物內丁烯含量為25%,乙烯-辛烯共聚物內辛烯含量為5%,乙烯-辛烯共聚物的馬來酸酐接枝改性物的接枝率為0.5%。

下次表層2、上次表層4的成份均為:100%的等規聚丙烯(等規度為94%,熔融指數為3.5克/10分鐘);

芯層3的成份為:80%的等規聚丙烯(等規度為94%,熔融指數為3.5克/10分鐘)、19.8%的P-125、2000ppm的單硬脂酸甘油酯;

表層5的成份為:99.8%的等規聚丙烯(等規度為96%,熔融指數為3.5克/10分鐘)、2000ppm的甲基丙烯酸甲酯(PMMA)。

所製備產品的總厚度為18微米,功能層1厚7.2微米,功能層1占薄膜總重的40%。

製備方法中除擠出機外,其它與實施例1相同,擠出機參數分別為:

主擠出機為雙螺桿擠出機:

螺桿直徑:169毫米,169毫米;

長徑比:32:1,32:1

輔助擠出機為單螺桿擠出機:

螺桿直徑:150毫米;

長徑比:33:1;

產品的具體性能為:

(1)厚度:18微米;

(2)密度:0.91克/立方厘米

(3)拉伸強度(縱向/橫向):105兆帕/180兆帕;

(4)熱封強度:6.0牛/15毫米;

(5)剝離強度(薄膜-紙材):4.5牛/15毫米;

(6)霧度:1.2%;

(7)熱收縮率(縱向/橫向):3.0%/1.2%;

(8)濕潤張力:40毫牛/米;

功能層1的成份為:60%的乙烯-辛烯共聚物、20%的乙烯-丁烯-辛烯共聚物、10%的乙烯-辛烯共聚物的馬來酸酐接枝改性物、10%的P-125,其中,乙烯-辛烯共聚物內辛烯含量為10%,乙烯-丁烯-辛烯共聚物內丁烯含量為1%,辛烯含量為20%,乙烯-辛烯共聚物的馬來酸酐接枝改性物的接枝率為1.2%。

下次表層2、上次表層4的成份均為:100%的等規聚丙烯(等規度為96.5%、熔融指數為2.8克/10分鐘);

芯層3的成份為:100%的等規聚丙烯(等規度為96.5%、熔融指數為2.8克/10分鐘);

表層5的成份為:99.8%的等規聚丙烯(等規度為96%、熔融指數為3克/10分鐘)、2000ppm的甲基丙烯酸甲酯(PMMA)。

所製備產品的總厚度為40微米,功能層1厚20微米,功能層1占薄膜總重的50%。

製備方法中除以下兩方面外,其它設備及控制參數與實施例1相同:

1、平膜法雙向拉伸聚丙烯薄膜生產線供應商為日本三菱重工(MHI)株式會社,主擠出機及輔助擠出機參數分別為:

主擠出機為串聯式單螺桿擠出機,螺桿參數為:

熔融擠出機:直徑為115毫米,長徑比為20:1;

計量擠出機:直徑為115毫米,長徑比為20:1;

輔助擠出機是螺桿直徑為120毫米,長徑比為30:1的單螺桿擠出機。

2、功能層1所經過的輥的表面不含聚四氟乙烯塗層。

產品的具體性能為:

(1)厚度:40微米;

(2)密度:0.9克/立方厘米;

(3)拉伸強度(縱向/橫向):90兆帕/150兆帕;

(4)熱封強度:12.0牛/15毫米;

(5)剝離強度(薄膜-紙材):5.8牛/15毫米;

(6)霧度:3.5%;

(7)熱收縮率(縱向/橫向):3.8%/1.4%;

(8)濕潤張力:40毫牛/米;

功能層1的成份為:20%的乙烯-丁烯共聚物、20%的乙烯-辛烯共聚物、40%的乙烯-辛烯共聚物的馬來酸酐接枝改性物、20%的EM609,其中,乙烯-丁烯共聚物內丁烯含量為20%,乙烯-辛烯共聚物內辛烯含量為15%,乙烯-辛烯共聚物的馬來酸酐接枝改性物的接枝率為2%。

下次表層2、上次表層4均為99.85%的等規聚丙烯(等規度為97.5%,熔融指數為3.2克/10分鐘)、500ppm的二(β-羥乙基)十八胺、1000ppm的油酸醯胺;

芯層3的成份為:99.85%的等規聚丙烯(等規度為97.5%,熔融指數為3.2克/10分鐘)、500ppm的單硬脂酸甘油酯、1000ppm的油酸醯胺;

表層5的成份為:99.8%的等規聚丙烯(等規度為97.5%,熔融指數為3.2克/10分鐘)、2000ppm的二氧化矽(SiO2)。

所製備產品的總厚度為18微米,功能層1厚5微米,功能層1占薄膜總重的27.8%。

製備方法為:將經過篩選的原料A(包括主原料、改性料、添加劑母料)按設計配方預混,攪拌均勻,樹脂經計量後,送入擠出機加工成塑化、均化F的熔體B,熔體通過管道傳輸、過濾器過濾,經流道分配和模頭,通過驟冷(流延鑄片)G成厚片C,厚片經雙向拉伸H成薄膜D。薄膜D的厚度採用自動測厚裝置控制,薄膜經電暈處理或火焰處理以提高濕潤張力,將處理後的薄膜經牽引收成母卷,母卷經時效處理,最後分切I成薄膜成品E。其中,設備為德國布魯克納(BRUECKNER)公司提供的同步雙向拉伸聚丙烯薄膜生產線,主擠出機螺桿直徑為169毫米,長徑比為32∶1的雙螺桿擠出機,輔助擠出機是螺桿直徑為135毫米,長徑比為33∶1的單螺桿擠出機。擠出機溫度除餵料段為200℃外,其它各段均為245℃、過濾器各區溫度均為250℃、模頭各區溫度均為235℃;驟冷(流延鑄片)溫度為25℃;紅外線預熱溫度各區均為500℃,縱橫拉伸溫度控制在157℃,縱向拉伸比為5,橫向拉伸比為7;電暈處理功率為30瓦·分鐘/平方米,所製造的產品性能如下:

(1)厚度:18微米;

(2)密度:0.9克/立方厘米;

(3)拉伸強度(縱向/橫向):95兆帕/170兆帕;

(4)熱封強度:6.0牛/15毫米;

(5)剝離強度(薄膜-紙材):4.3牛/15毫米;

(6)霧度:1.8%;

(7)熱收縮率(縱向/橫向):2.5%/1.0%;

(8)濕潤張力:41毫牛/米。

由實施例1到6所述的結構、成份和製備方法生產的雙向拉伸聚丙烯薄膜,其結構簡單,熱封強度大,與紙材、預印紙材或含有該功能層1的另一薄膜複合而成的產品,剝離強度高,利於產品的製造推廣。

功能層1的成份為:60%的乙烯-丁烯-辛烯共聚物、15%的乙烯-丁烯-辛烯共聚物的馬來酸酐接枝改性物、25%的EM609,其中,乙烯-丁烯-辛烯共聚物內丁烯的含量為30%,辛烯含量為1%,乙烯-丁烯-辛烯共聚物的馬來酸酐接枝改性物的接枝率為0.5%。

下次表層2、上次表層4的成份均為:70%的等規聚丙烯(等規度為95.5%,熔融指數為2.8克/10分鐘)、14%的EM609、14%的碳酸鈣、2%的二氧化鈦;

芯層3的成份為:70%的等規聚丙烯(等規度為95.5%,熔融指數為2.8克/10分鐘)、12%的EM609、14%的碳酸鈣、4%的二氧化鈦;

表層5的成份為:99.8%的等規聚丙烯(等規度為96%,熔融指數為3克/10分鐘)、2000ppm的二氧化矽(SiO2)。

所製備產品的總厚度為47微米,功能層1厚7微米,功能層1占薄膜總重的21.5%。

製備方法為:將經過篩選的原料A(包括主原料、改性料、添加劑母料)按設計配方預混,攪拌均勻,樹脂經計量後,送入擠出機加工成塑化、均化F的熔體B,熔體通過管道傳輸、過濾器過濾,經流道分配和模頭,通過驟冷(流延鑄片)G成厚片C,厚片經雙向拉伸H成薄膜D。薄膜D的厚度採用自動測厚裝置控制,薄膜經電暈處理或火焰處理以提高濕潤張力,將處理後的薄膜經牽引收成母卷,母卷經時效處理,最後分切I成薄膜成品E。其中,設備為德國布魯克納(BRUECKNER)公司提供的平膜法雙向拉伸聚丙烯薄膜生產線,主擠出機螺桿是直徑為150毫米,長徑比為33∶1的單螺桿擠出機,輔助擠出機是螺桿直徑為120毫米,長徑比為30∶1的單螺桿擠出機。擠出機溫度除餵料段為100℃外,其它各段均為235℃、過濾器各區溫度均為245℃、模頭各區溫度均為230℃;驟冷(流延鑄片)溫度為25℃;縱向拉伸:功能層1所經過的輥的表面全部為聚四氟乙烯塗層,功能層1對應的輥溫均為90℃,非功能層對應的輥溫,預熱各區溫度均為130℃、拉伸各區溫度均為115℃、定型溫度135℃,拉伸比為5.6;橫向拉伸溫度:預熱各區均為175℃、拉伸各區均為160℃、定型各區均為165℃,拉伸比為9;電暈處理功率為30瓦·分鐘/平方米。

產品的具體性能為:

(1)厚度:47微米;

(2)密度:0.65克/立方厘米;

(3)拉伸強度(縱向/橫向):90兆帕/160兆帕;

(4)熱封強度:9.0牛/15毫米;

(5)剝離強度(薄膜-紙材):5.1牛/15毫米;

(6)透光率:20%;

(7)白度:90%;

(8)熱收縮率(縱向/橫向):3.5%/1.5%;

(9)濕潤張力:41毫牛/米。

功能層1的成份為:80%的乙烯-丁烯-辛烯共聚物、20%的乙烯-丁烯-辛烯共聚物的馬來酸酐接枝改性物,其中,乙烯-丁烯-辛烯共聚物內丁烯的含量為15%,辛烯含量為10%,乙烯-丁烯-辛烯共聚物的馬來酸酐接枝改性物的接枝率為1%。

下次表層2、上次表層4的成份均為:92%的等規聚丙烯(等規度為94.5%,熔融指數為2.2克/10分鐘)、4%的聚對苯二甲酸丁二酯、4%的二氧化鈦;

芯層3的成份為:60%的等規聚丙烯(等規度為94.5%,熔融指數為2.2克/10分鐘)、20%的EM609、12%的碳酸鈣、8%的聚對苯二甲酸丁二酯;

表層5的成份為:按9∶11配置的占表層99.1%的高密度聚乙烯(熔融指數為0.05克/10分鐘)與乙烯-丙烯-丁烯共聚物(熔融指數為7.5克/10分鐘)的共混物、6000ppm的抗氧劑1010、3000ppm的抗氧劑1076。

所製備產品的總厚度為60微米,功能層1厚5.3微米,功能層1占薄膜總重的10%。

製備方法為:將經過篩選的原料A(包括主原料、改性料、添加劑母料)按設計配方預混,攪拌均勻,樹脂經計量後,送入擠出機加工成塑化、均化F的熔體B,熔體通過管道傳輸、過濾器過濾,經流道分配和模頭,通過驟冷(流延鑄片)G成厚片C,厚片經雙向拉伸H成薄膜D。薄膜D的厚度採用自動測厚裝置控制,薄膜經電暈處理或火焰處理以提高濕潤張力,將處理後的薄膜經牽引收成母卷,母卷經時效處理,最後分切I成薄膜成品E。其中,設備為德國布魯克納(BRUECKNER)公司提供的平膜法雙向拉伸聚丙烯薄膜生產線,主擠出機螺桿是直徑為150毫米,長徑比為33∶1的單螺桿擠出機,輔助擠出機是螺桿直徑為120毫米,長徑比為30∶1的單螺桿擠出機。擠出機溫度除餵料段為180℃外,其它各段均為245℃、過濾器各區溫度均為250℃、模頭各區溫度均為235℃;驟冷(流延鑄片)溫度為23℃;縱向拉伸:功能層1所經過的輥的表面全部為聚四氟乙烯塗層,功能層1對應的輥溫均為90℃,非功能層對應的輥溫,預熱各區溫度均為135℃、拉伸各區溫度均為110℃、定型溫度140℃,拉伸比為5.5;橫向拉伸溫度:預熱各區均為176℃、拉伸各區均為162℃、定型各區均為168℃,拉伸比為9;電暈處理功率為28瓦·分鐘/平方米。

產品的具體性能為:

(1)厚度:60微米;

(2)密度:0.62克/立方厘米;

(3)拉伸強度(縱向/橫向):95兆帕/160兆帕;

(4)熱封強度:5.5牛/15毫米;

(5)剝離強度(薄膜-紙材):4.1牛/15毫米;

(6)透光率:17%;

(7)白度:90%;

(8)熱收縮率(縱向/橫向):2.8%/1.3%;

(9)濕潤張力:41毫牛/米。

由實施例7、8所述的結構、成份和製備方法生產的雙向拉伸聚丙烯薄膜,其熱封強度大,與牛皮紙等紙材複合後用於種子、飼料、塑膠粒子的包裝;與含有該功能層1的另一薄膜複合而成的產品,白度高,遮光性好,剝離強度高,可以用作合成紙,廣泛用於標籤、手提袋、包裝印刷基材。

功能層1的成份為:70%的乙烯-丁烯共聚物、30%的乙烯-丁烯共聚物的馬來酸酐接枝改性物,其中,乙烯-丁烯共聚物內丁烯的含量為27.5%,乙烯-丁烯共聚物的馬來酸酐接枝改性物的接枝率為0.8%。

芯層3的成份為:99.75%的等規聚丙烯(等規度為96.5%,熔融指數為3.5克/10分鐘)、2500ppm二(β-羥乙基)十八胺;

表層5的成份為:按9∶11配置的占表層99.2%的高密度聚乙烯(熔融指數為0.05克/10分鐘)與乙烯-丙烯共聚物(熔融指數為7克/10分鐘)的共混物、8000ppm的抗氧劑1010。

所製備產品的總厚度為20微米,功能層1厚6微米,功能層1占薄膜總重的30%。

製備方法為:將經過篩選的原料A(包括主原料、改性料、添加劑母料)按設計配方預混,攪拌均勻,樹脂經計量後,送入擠出機加工F成塑化、均化的熔體B,熔體通過管道傳輸、過濾器過濾,經流道分配和模頭,熔體離模後驟冷G成初管膜J,將初管膜經雙向(在橫向吹漲的同時進行縱向牽引)拉伸H成薄膜D,薄膜經冷卻、牽引測厚,再經電暈處理或火焰處理I收成母卷,最後經分切、復卷、再分切K成薄膜成品E。其中:

設備為德國萊芬豪舍(REIFENHAUSER)公司提供的泡管法雙向拉伸聚丙烯薄膜生產線,主擠出機螺桿是直徑為150毫米,長徑比為33∶1的單螺桿擠出機,輔助擠出機是螺桿直徑為120毫米,長徑比為30∶1的單螺桿擠出機。擠出機溫度除餵料段為180℃外,其它各段均為245℃、過濾器各區溫度均為250℃、模頭各區溫度均為245℃;風環驟冷溫度為18℃,初管膜預熱烘箱內的溫度控制在350℃,橫向吹脹烘箱內溫度控制在420℃;功能層1所經過的輥的表面全部為聚四氟乙烯塗層,功能層1對應的輥溫均為80℃,非功能層對應的輥溫,控制在135℃,縱向拉伸比為5,橫向拉伸比為8.0,電暈處理功率為25瓦·分鐘/平方米。

產品的具體性能為:

(1)厚度:20微米;

(2)密度:0.83克/立方厘米;

(3)拉伸強度(縱向/橫向):90兆帕/180兆帕;

(4)熱封強度:7.6牛/15毫米;

(5)剝離強度(薄膜-紙材):4.0牛/15毫米;

(6)霧度:75.5%;

(7)光澤度:8.0%;

(8)熱收縮率(縱向/橫向):3.4%/1.9%;

(9)濕潤張力:40毫牛/米。

功能層1的成份為:52.5%的乙烯-丁烯共聚物、20%的乙烯-丁烯共聚物的馬來酸酐接枝改性物、27.5%的EM609,其中,乙烯-丁烯共聚物內丁烯的含量為12.5%,乙烯-丁烯共聚物的馬來酸酐接枝改性物的接枝率為1.5%。

下次表層2、上次表層4的成份均為:99.8%的等規聚丙烯(等規度為95.5%,熔融指數為3.5克/10分鐘)、1000ppm的二(β-羥乙基)十八胺、1000ppm的油酸醯胺;

芯層3的成份為:99.7%的等規聚丙烯(等規度為95.5%,熔融指數為3.5克/10分鐘)、2000ppm的單硬脂酸甘油酯、1000ppm的油酸醯胺;

表層5的成份為:99.8%的等規聚丙烯(等規度為95.5%,熔融指數為3.5克/10分鐘)、2000ppm的二氧化矽(SiO2)。

所製備產品的總厚度為18微米,功能層1厚5微米,功能層1占薄膜總重的27.8%。

製備方法中除主擠出機及縱向拉伸比外,其它與實施例9相同,該實施例中所用擠出機為串聯式擠出機,參數分別為:

螺桿直徑:熔融擠出機160毫米,計量擠出機160毫米

長徑比:熔融擠出機20:1,計量擠出機20:1

縱向拉伸比為4.9

產品的具體性能為:

(1)厚度:18微米;

(2)密度:0.9克/立方厘米;

(3)拉伸強度(縱向/橫向):110兆帕/170兆帕;

(4)熱封強度:6.0牛/15毫米;

(5)剝離強度(薄膜-紙材):3.2牛/15毫米;

(6)霧度:1.2%;

(7)熱收縮率(縱向/橫向):2.0%/1.2%;

(8)濕潤張力:40毫牛/米。

由實施例9、10所述的結構、成份和製備方法生產的雙向拉伸聚丙烯薄膜,其結構簡單,熱封強度大,與紙材、預印紙材或含有該功能層1的另一薄膜複合而成的產品,剝離強度高,利於產品的製造推廣。

功能層1的成份為:80%的乙烯-丁烯-辛烯共聚物、20%的乙烯-丁烯-辛烯共聚物的馬來酸酐接枝改性物,其中,乙烯-丁烯-辛烯共聚物內丁烯的含量為10%,辛烯含量為15%,乙烯-丁烯-辛烯共聚物的馬來酸酐接枝改性物的接枝率為0.8%。

下次表層2、上次表層4的成份均為:94%的等規聚丙烯(等規度為96%,熔融指數為3克/10分鐘)、4%的聚對苯二甲酸丁二酯、2%的二氧化鈦;

芯層3的成份為:90%的等規聚丙烯(等規度為96%,熔融指數為3克/10分鐘)、6%的聚對苯二甲酸丁二酯、4%的二氧化鈦;

表層5的成份為:99.8%的等規聚丙烯(等規度為96%,熔融指數為3克/10分鐘)、2000ppm的二氧化矽(SiO2)。

所製備產品的總厚度為60微米,功能層1厚5.3微米,功能層1占薄膜總重的10%。

製備方法為:將經過篩選的原料A(包括主原料、改性料、添加劑母料)按設計配方預混,攪拌均勻,樹脂經計量後,送入擠出機加工F成塑化、均化的熔體B,熔體通過管道傳輸、過濾器過濾,經流道分配和模頭,熔體離模後驟冷G成初管膜J,將初管膜經雙向(在橫向吹漲的同時進行縱向牽引)拉伸H成薄膜D,薄膜經冷卻、牽引測厚,再經電暈處理或火焰處理I收成母卷,最後經分切、復卷、再分切K成薄膜成品E。其中:

設備為德國萊芬豪舍(REIFENHAUSER)公司提供的泡管法雙向拉伸聚丙烯薄膜生產線,主擠出機螺桿是直徑為150毫米,長徑比為33∶1的單螺桿擠出機,輔助擠出機是螺桿直徑為120毫米,長徑比為30∶1的單螺桿擠出機。擠出機溫度240℃、過濾器溫度250℃、模頭溫度240℃;驟冷溫度在17℃,初管膜預熱烘箱內的溫度控制在350℃,橫向吹脹烘箱內溫度控制在420℃;功能層1所經過的輥的表面全部為聚四氟乙烯塗層,功能層1對應的輥溫均為80℃,非功能層對應的輥溫,控制在135℃,縱向拉伸比為5.6,橫向拉伸比為8.0,電暈處理功率為29瓦·分鐘/平方米。

產品的具體性能為:

(1)厚度:60微米;

(2)密度:0.62克/立方厘米;

(3)拉伸強度(縱向/橫向):88兆帕/170兆帕;

(4)熱封強度:5.5牛/15毫米;

(5)剝離強度(薄膜-紙材):4.1牛/15毫米;

(6)透光率:17%;

(7)白度:90%;

(8)熱收縮率(縱向/橫向):2.8%/1.3%;

(9)濕潤張力:41毫牛/米。

功能層1的成份為:70%的乙烯-丁烯-辛烯共聚物、10%的乙烯-丁烯-辛烯共聚物的馬來酸酐接枝改性物、20%的P-125,其中,乙烯-丁烯-辛烯共聚物內丁烯的含量為20%,辛烯含量為5%,乙烯-丁烯-辛烯共聚物的馬來酸酐接枝改性物的接枝率為2%。

下次表層2、上次表層4的成份均為:90%的等規聚丙烯(等規度為96%,熔融指數為3克/10分鐘)、10%的碳酸鈣;

芯層3的成份為:70%的等規聚丙烯(等規度為96%,熔融指數為3克/10分鐘)、14%的P-125、10%的碳酸鈣、6%的二氧化鈦;

表層5的成份為:99.8%的等規聚丙烯(等規度為96%,熔融指數為3克/10分鐘)、2000ppm的二氧化矽(SiO2)。

所製備產品的總厚度為47微米,功能層1厚7微米,功能層1占薄膜總重的21.5%。

製備方法除功能層1所經過的輥的表面不含聚四氟乙烯塗層,功能層1對應的輥溫均為60℃外,其它設備及控制參數與實施例11相同:

產品的具體性能為:

(1)厚度:47微米;

(2)密度:0.67克/立方厘米;

(3)拉伸強度(縱向/橫向):85兆帕/150兆帕;

(4)熱封強度:9.0牛/15毫米;

(5)剝離強度(薄膜-紙材):4.9牛/15毫米;

(6)透光率:21%;

(7)白度:90%;

(8)熱收縮率(縱向/橫向):2.4%/0.5%;

(9)濕潤張力:41毫牛/米。

由實施例11、12所述的結構、成份和製備方法生產的雙向拉伸聚丙烯薄膜,其熱封強度大,與牛皮紙等紙材複合後用於種子、飼料、塑膠粒子的包裝;與含有該功能層1的另一薄膜複合而成的產品,白度高,遮光性好,剝離強度高,可以用作合成紙,廣泛用於標籤、手提袋、包裝印刷基材。

榮譽表彰

2010年11月15日,《一種紙塑無膠複合用雙向拉伸聚丙烯薄膜及其製備方法》獲得第十二屆中國專利獎優秀獎。