試驗技術檢驗程式 按試驗對象,飛行器的試驗可分為零件、元器件試驗,單機、組件試驗,分系統試驗和全系統試驗4個層次, 由簡單的低層次試驗逐步過渡到複雜的高層次試驗。低層次試驗為高層次試驗打基礎,減少高層次的試驗數量,以節省試驗費用。簡單的飛行器,試驗層次相應減少。就試驗性質來說,先進行地面試驗,再進行飛行試驗。飛行器的試驗都以實驗室驗證設計為開端,在設計過程中用模擬計算機和數字計算機(有時配合以部分實物)進行仿真模擬試驗以輔助設計工作,幫助選擇飛行器各個分系統和全系統的最佳參數和方案。這種方法比用樣機試驗要經濟得多,但是不能完全代替樣機試驗。當研製工作進展到產品試製階段時,開始轉向在控制的條件下進行實物模擬試驗,以驗證設計的正確性。最後在預定的真實條件下進行全系統的試驗,鑑定飛行器是否達到設計指標。

試驗技術內容 各種飛行器的特點和研製程式不同,試驗內容也有差異,但下列各種試驗是多數飛行器都要進行的。

氣動力試驗 在大氣層內飛行需要良好的氣動外形和便於操縱。幾乎所有飛行器在初步選定外形以後都要在風洞中進行空氣動力試驗。試件多用縮比模型,有時也用全尺寸模型。試驗速度分為低聲速 (0<Ma<0.3,絕大數全模風洞試驗都是低聲速的)、亞聲速(0.3<Ma<0.8)、跨聲速(0.8<Ma<1.2)、超聲速(1.2<Ma<5.0)幾種,根據飛行器的飛行速度範圍來選定,一般都要找出在整個設計速度範圍內各種

馬赫數 與飛行器的空氣動力特性參數的關係,往往還要求氣流有不同的密度和溫度,甚至有較高的

雷諾數 。不同類型飛行器的飛行特徵不同,選用的風洞和風洞實驗的內容也不同。如評定飛機的尾旋飛行特性需要用專用的

尾旋風洞 (見

風洞實驗技術 )。

飛行器試驗技術 結構試驗 飛行器的結構複雜,又在惡劣的環境下工作,為了減輕重量,結構設計的安全係數一般取得較小,強度和剛度都不大富餘。此外,飛行器整體結構的動特性參數往往難以準確計算,

結構試驗 遂成為飛行器試驗中不可缺少的項目。結構試驗包括

靜力試驗 、

動力試驗 、

疲勞試驗 和

熱強度試驗 等。這些試驗能精確地確定飛行器結構的動力特性和結構、構件在各種環境條件和載荷作用下的承載能力,驗證結構設計的準確性。飛機的靜力、動力試驗和疲勞試驗一般用全尺寸進行,但火箭一般不做全尺寸靜力試驗,而是分段進行,它的動特性試驗用全尺寸結構或縮比模型。

環境試驗 飛行器在貯存、運輸和工作時會遇到各種複雜的環境(見

飛行器環境工程 ),這些嚴酷的環境條件經常綜合地作用於飛行器,從而形成飛行器的組合環境,環境試驗成為考驗飛行器對環境的適應性和提高可靠性的一個重要手段(見

飛機試驗 、

火箭試驗 、

太空飛行器試驗 )。環境試驗項目繁多,如

艦載飛機 的救生系統要在水下操作和檢查它的工作情況;飛機的排雨、防冰、除冰設備要在環境試驗室試驗以檢查其功能;太空飛行器還要進行空間環境試驗,如

熱真空試驗 、

磁環境試驗 等;飛行器的一些系統和部件有時還需要進行火箭滑車試驗。飛行器所遇到的環境中,有一些是難以在地面同時模擬的,如作用於再入大氣層的洲際飛彈彈頭的環境條件,既有幾千到上萬攝氏度的高溫和近十萬千瓦每平方米(幾萬千卡每秒平方米)的

熱流密度 ,又有大於20倍音速的高速氣流沖刷,近十兆帕(上百個大氣壓)的局部外壓,幾十倍於自重的過載和氣流引起的強烈振動,還可能遇到雲、雨、雪、

核輻射 、

電磁脈衝 和衝擊波等。這些環境的考驗只能通過飛行試驗和核試驗來進行。

目前,飛行器產品的

振動環境試驗 一般通過

振動試驗台 完成,即通過對物理樣機或實際產品進行直接的試驗測試,直觀地觀察和評價實物在不同振動激勵下的回響和表現,進而基於試驗結果對設計方案進行改進。但是,基於振動台的振動環境試驗也存在以下局限:(1)實施振動試驗的周期長,耗費巨大;(2)試驗台難以完全模擬真實的振動激勵,易發生過試驗或欠試驗問題;(3)在試驗台上難以模擬所有工況;(4)振動試驗受感測器數量和安裝位置的限制,能夠獲取的試驗結果信息有限;(5)基於振動試驗進行設計驗證和改進有較大的局限性,只能通過試錯方式進行設計改進,難以做到最佳化;(6)對於一些尺寸巨大的結構,全尺寸振動試驗在現有設備上難以實施。

氣動加熱試驗是以輻射熱的方式模擬空氣與飛行器表面相對運動所發生的強迫對流換熱的地面模擬試驗,從換熱機理上講有本質區別,但是從研究結構特性的試驗目的出發,可以通過真實地模擬結構表面的熱量傳遞模式,建立起兩者之間的等效關係。氣動加熱瞬態試驗的控制系統內置了氣動加熱工程計算程式,通過計算得到的瞬時熱流密度進行載入控制。氣動加熱工程計算程式根據飛行軌跡提供的來流參數,完成飛行器表面邊界層外緣參數計算,藉助雷諾比擬得到飛行器表面的熱流密度,然後以此熱流密度對試驗件進行實時熱流載入,從而實現對高超聲速飛行器的氣動加熱模擬。試驗的精確性取決於兩個方面:(1)測控設備的準確性和靈敏度;(2)氣動加熱工程計算結果的準確程度。

可靠性與壽命試驗 天上飛的就會有很多的不可預料的問題出現,比如:氣流、雷電等等,都會對飛行器有著至關重要的影響,也會對人身安全有著至關重要的影響。

飛行器試驗技術 飛行器的可靠性試驗占整個試驗的比例較大,耗資也較多。由成千上萬的

元器件 、組件組成並在嚴酷環境下工作的飛行器,一個元件的失效就可能造成整個飛行器的故障。提高

可靠性 ,特別是提高載人飛行器的可靠性非常重要。除了在設計上採取措施提高可靠性,在製造過程中進行嚴格的質量控制以外,還需要進行可靠性摸底試驗,以便暴露出在設計、製造和原材料方面尚存在的問題並加以解決。對飛行器上使用的元器件、電子儀器和設備一般都要進行可靠性篩選試驗,規定篩選後的產品應達到的失效率水平。試驗時用外載入荷(如高溫、

熱衝擊 、

溫度循環 、

機械振動 和衝擊、

高壓電 等,或者幾種條件結合起來)將潛在的早期失效產品或質量較差的產品淘汰。外載入荷的項目和大小根據具體設備的主要失效模式和機理結合工藝、材料和生產質量控制的情況來確定,同時還考慮可靠性等級要求和使用條件,如飛行中不能維修、更換的

太空飛行器 和火箭的設備需進行甲級篩選試驗,航空電子設備一般按乙級篩選。為了對系統和整機作出可靠性評定,還需要對經過篩選已確定裝入飛行器的儀器設備、分系統和整個飛行器做可靠性鑑定和驗收試驗。為了節省費用,通常將這種試驗與

工作壽命 試驗、貯存壽命試驗和

環境試驗 以及其他試驗結合起來進行。

各種飛行器的壽命要求差別很大。飛機要求多次和長時間使用;火箭是長期貯存一次使用;除

太空梭 外其他太空飛行器是一次發射、長時間工作。因此它們的

壽命試驗 內容和方法都不相同。

地面試車 帶有動力的飛行器,其發動機都要在試車台上進行地麵條件和模擬高空條件的試車(見

航空發動機試驗 、

火箭發動機試驗 ),經過逐步修改使發動機性能達到設計指標。然後將整個飛行器的

推進系統 (或動力裝置)組合在一起試車。飛機發動機還須進行各種工作狀態的試車和滑跑試驗。太空飛行器裝在

運載火箭 上進行全系統的火箭地面試車,可以用額定推力或加大發動機推力試驗。經過各種地面試驗和反覆改進以後,飛行器的缺陷和影響飛行試驗的不安全因素方能減少到最小限度。

飛行試驗 飛行器都要通過飛行試驗最終證明是否能完成預定的飛行任務,以此作為定型的依據。飛機飛行試驗、

火箭 (

飛彈 )飛行試驗一般都是先試驗總體方案,再鑑定性能,最後進行使用性能的考核。載人或不載人、一次或多次使用的飛行器,試飛差別很大,飛行試驗的階段劃分和試驗方法各異。

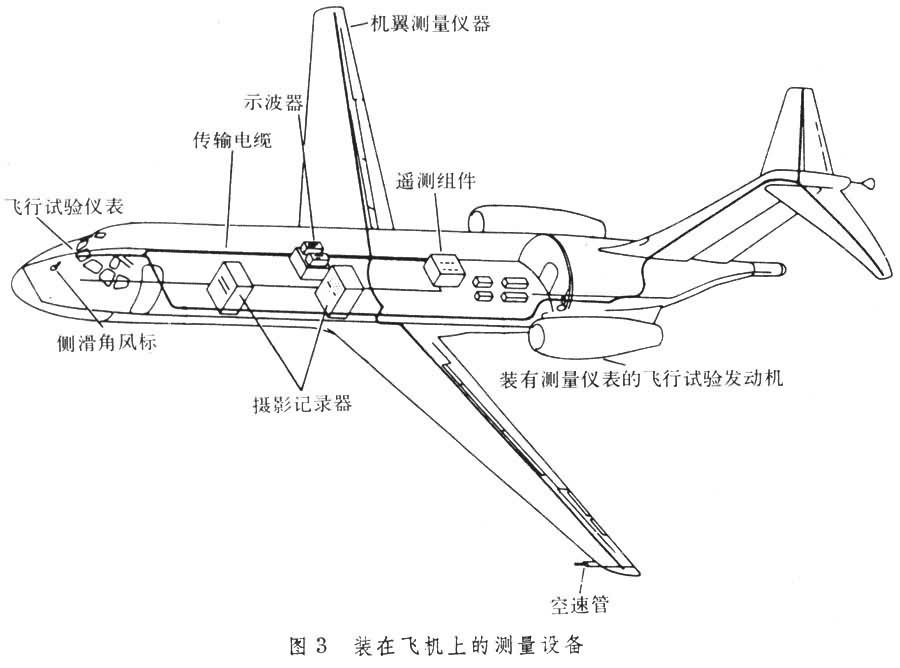

試驗方法 在預定的條件下使飛行器處於試驗狀態,同時測量和記錄表示其特徵的各種物理現象、環境參數和工作參數。飛行器試驗一般都用

高速攝影機 和

錄像機 記錄飛行時的狀態。飛行器上的各種參數多用

感測器 進行測量,飛機還用一些直接測量顯示的儀表(圖3 )。對於這些參數還須用攝影記錄器、

示波器 、磁記錄系統和

遙測系統 (見

遙測技術 )等在機上或地面進行記錄,用光學和

無線電 跟蹤測量系統進行飛行器的軌道跟蹤和參數遙測。用時間統一系統把試驗的指揮、控制、跟蹤、測量等各個台站的時間統一起來,使所有測量的數據都成為統一時間的函式。

飛行器試驗技術  飛行器試驗技術

飛行器試驗技術 飛行器試驗技術

飛行器試驗技術

飛行器試驗技術

飛行器試驗技術