分類

由於所用金剛石壓頭的形狀不同,顯微硬度又分為維氏(Vickers)顯微硬度和努普(Knoop)顯微硬度兩種。

維氏顯微硬度

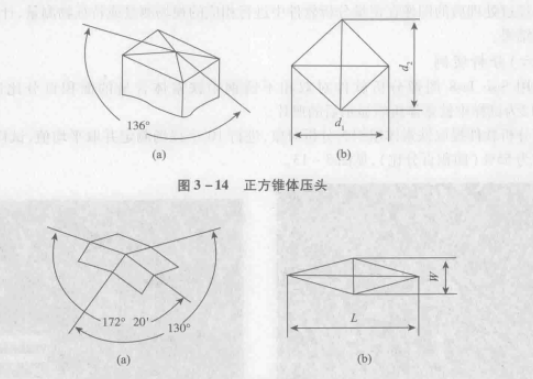

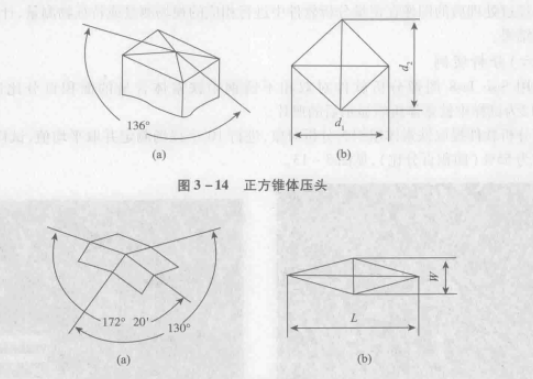

維氏顯微硬度是用對象為130°的金剛石四稜錐作壓入頭,其值按下式計算:

HV=18.18·P/d2

式中:HV-

維氏硬度,MPa; P-荷重,kg;d-凹坑對角線長度,mm。

維氏顯微硬度是用對象為136°的金剛石四稜錐作壓入頭,其值按下式計算:

HV=常數×實驗力/壓痕表面積=0.102×2Fsin(136°/2)/d2≈0.1891·F/d2

式中:HV-

維氏硬度,MPa; F-實驗力,N;d-兩壓痕對角線長度d

1和d

2的算術平均值,mm。

努普硬度

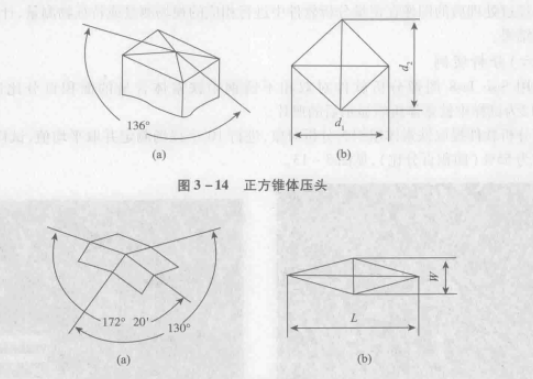

努氏硬度使用的金剛石壓頭是對面角分別為172°30’和130°的四角稜錐,在試樣上得到長短對角線長度比為7:1的棱形壓痕,其值按下式計算:

HK=139.54·P/L2

式中:HK-努普硬度,MPa;P-荷重,kg;L-凹坑對角線長度,mm。

中國和歐洲各國採用維氏

硬度,美國則採用努普硬度。兆帕(MPa)是顯微硬度的法定計量單位,而kg/mm

2是以前常用的硬度計算

單位。它們之間的換算公式為1kg/mm

2=9.80665Mpa。

顯微硬度試驗

通常把壓入載荷大於9.8 N(1 kg·F)時試驗的硬度叫作巨觀硬度,把負荷小於等於0.2 kg·F(≤1.961 )的靜壓力試驗硬度稱為微硬度。顯微硬度是相對巨觀硬度而言的一種人為的劃分。

顯微硬度負荷範圍界定依據

顯微硬度計其負荷範圍實質上包含了顯微硬度試驗(40.2 kg·F)以及低負荷硬度試驗(0.2~5 kg·F),但其負荷級多數屬於顯微硬度試驗。確定顯微硬度負荷範圍的依據如下:

1)國內外的有關國家標準、工業標準和檢定規程

(1)美國國家標準ASTM E384—84中規定,顯微硬度計的負荷範圍為1~1000 g·F(克·力)。

(2)日本工業標準JIS B7734—1983中規定,顯微硬度計的負荷範圍為10~1000 g·F(克·力)。

(3)俄羅斯國家標準TOCT9450—7C中規定.顯微硬度計的負荷範圍為5~500 g·F(克·力)。

(4)我國的顯微硬度計檢定規程JJG260—81及專業標準ZBY337—85中規定負荷範圍為50~1000 g·F(克·力)。

2)我國現有的國產或進口的顯微硬度計負荷

除蘇聯生產的ПMT一3型外。我國現有的國產或進El的顯微硬度計負荷均大於或等於1000 g·F。

3)定量測試精度的要求

為了保證顯微硬度計硬度值的傳遞及具有較高的精度,在採用負荷時希望能選擇較大的負荷,得到較大的壓痕,以保證測試精度,所以負荷的上限確定為1000 g·F是合適的。

4)金相試驗及極小零件、極薄零件或表面處的需要

基於試驗對象微小且很薄,為了能反應測試對象本身的硬度,負荷的下限要包括50 g·F,這可以用作定性比較。

顯微硬度試驗的套用

1)套用

(1)這是一種真正的非破壞性試驗,其得到的壓痕小,壓入深度淺,在試件往往是非目力所能發現的,因而適用於各種零件及成品的硬度試驗。

(2)可以測定各種原材料、毛坯、半成品的硬度,尤其是其他巨觀硬度試驗所無法測定的細小薄片零件和零件的特殊部位(如刃具的刀刃等),以及電鍍層、氮化層、氧化層、滲碳層等表面層的硬度。

(3)可以對一些非金屬脆性的材料及成品進行硬度測試,不易產生碎裂(如陶瓷、玻璃、礦石等)。

(4)可以作為金相顯微組織研究的附屬檔案。通過對金相顯微組織硬度的測定比較來研究金相組織。也可以作為礦相分析的輔助手段。

(5)可以對試件的剖面沿試件的縱深方向按一定的間隔進行硬度測試(即稱為硬度梯度測試),以判定電鍍、氮化、氧化或滲碳層等表面層的厚度。

(6)可通過顯微硬度試驗間接地得到材料的其他性能,如材料的磨損係數、建築材料中混凝土的結合力、瓷器的強度等。

(7)所得壓痕為菱形,輪廓清楚,其對角線長度容易測量,測量精度高。

2)顯微硬度試驗的制約條件及注意事項

(1)按儀器操作說明書,儘可能滿足其使用條件(如防震)。

(2)試件不能太大,試件表面粗糙度大於等於0.05μm,且要進行多點試驗,採集多個數據,才能保證結果可信。

(3)測試人員必須訓練有素。

套用

顯撤硬度試驗由於具有負荷小、靈敏度高等特點,廣泛地套用於生產和科研。不僅是工藝檢驗的手段,同時是金相組織研究和材料科學研究方面不可缺少的手段。顯微硬度試驗不僅用於對金屬材料的測定,同時也可對非金屬材料進行測定。

1.用於工藝檢驗方面。主要測定小件、薄件硬度,如軸尖、薄片等零件。也可測定鍍層、強化層等的硬度。可用以研究加工硬化的影響,研究由於摩擦或磨損而引起的材料表面性質的變化等等,可檢驗

氧化、氮化、滲炭、

氰化等工藝處理的效果。

2.用於金相學和金屬物理學方面。研究金屬結構,相的分辨以及晶體特性的測定.通過對壓痕形狀的觀察可以研究金屬各組成相的

塑性和

脆性。

3.用於材料科學方面。研究新合成材料組成成分之特性,為研究新材料和合金提供條件,研究高溫或低溫下材料之特性。

4.對非金屬材料的測定。如對玻璃、

瑪瑙、磨料、礦物、

陶瓷器以及其他一些脆性構·科碩度的測定。這是其他硬度試驗法難以解決的測定項目。

顯微硬度計

顯微硬度測試原理

硬度的測試是材料在力學性能研究中最簡便、最常用的一種方法。顯微硬度是金相分析中常用的測試手段之一。

顯微硬度的測試是將具有一定幾何形狀的金剛石壓頭,以較小載荷壓人試驗材料表面,然後對一條或兩條壓痕對角線進行光學測量。由於留在試樣上的壓痕尺度極小(一般幾微米到幾十微米),必須在顯微鏡下測量。

顯微硬度測試採用的是壓入法類型,所標誌的硬度值與其他靜載荷下的力學性能指標間存在著一定關係,可藉以獲得其他性能的近似情況。

壓頭類型

測量顯微硬度的壓頭是個極小的金剛石錐體,重約0. 05~0.06ct(1ct=0.2g)鑲在壓頭的頂尖上。顯微硬度壓頭按幾何形狀分為兩種類型:一種是錐面夾角為136°的正方錐體壓頭,又稱維氏(Vickers)錐體,如圖(a)所示,壓痕形狀見圖(b),且d1=d2;另一種是菱面錐體壓型壓頭,它是1939年由美國人Knoop發明,又稱為努普(Knoop)型壓頭,如圖(a)所示,壓痕形狀見圖(b)。

椎體壓頭

椎體壓頭影響顯微硬度值的因素

1、測量誤差

主要是由載荷測量誤差及壓痕測量誤差引起的,其誤差可按下式計算:

△HV= HV((△F/F)+(△2d/d))

測量誤差屬靜態誤差,它與操作者的素質和儀器的精度密切相關,因此操作時要細心,並在每次操作前應校正零位。

2、試樣的表面狀態

被檢測試樣的表面狀態直接影響測試結果的可靠性,測定顯微硬度的試樣與普通金相樣品的製備相同,磨光、拋光時應儘量避免表層微量的塑性變形,引起加工硬化。

3、載入部位

壓痕在被測晶粒上的部位及被測晶粒的厚度對顯微硬度值均有影響。在選擇測量對象時應選取較大截面的晶粒,因為較小截面的晶粒厚度可能較薄,測量結果可能會受晶界或相鄰第二相的影響。

4、試驗載荷

為保證測量的準確度,試驗載荷在原則上應儘可能大,且壓痕大小必須與晶粒大小成一定比例,在測定軟基體上硬質點時,被測點截面直徑必須4倍於壓痕對角線長,否則將可能得到不準確的測量數據。此外測定脆性相時,高載荷可能出現“壓碎”現象,角上有裂紋的壓痕表明載荷已超過材料的斷裂強度,因而獲得的硬度值是不準確的。

5、載荷施加速度及保持時間

硬度定義中的載荷是指靜態的含義,但實際上一切硬度試驗中載荷都是動態,是以一定的速度施加在試樣上,由於慣性的作用,加荷機構會產生一個附載入荷,這會使硬度值偏低,為了消除這個附載入荷的影響,在施載入荷時應以儘可能平穩,緩慢的速度進行。

塑性變形是一個過程,完成這個過程需要一定的時間,只有載荷保持足夠的時間,由壓痕對角線長度所測出的顯微硬度值才更接近於材料的真實硬度值。大量試驗表明,載荷保持時間一般為10~15s。

顯微硬度計的維護保養

(1)儀器安裝地點須乾燥,不受潮濕和有害氣體的侵蝕。

(2)儀器要水平放置,用彈性橡膠或其他吸振板作墊板,以保證儀器不受振動。

(3)儀器最好安裝在特殊設計的工作檯上,不用時將儀器封罩起來,內放矽膠等乾燥劑。

(4)保證儀器的清潔,鏡頭上有污物時,套用橡皮球吹掉,用鏡頭刷或擦鏡紙去除。

(5)在載物軸或壓頭軸上粘有污漬而影響儀器使用時,應非常謹慎地用汽油擦拭,以保證。載物軸或壓頭軸的靈活性。

(6)壓頭上有污染時,應該用棉花和酒精仔細擦拭,以免影響壓痕的測量。

(7)操作者在使用前應仔細閱讀儀器的有關資料及說明書,熟悉顯微硬度計各類部件的作用和操作規程,保證顯微硬度測量值的準確度。

椎體壓頭

椎體壓頭

椎體壓頭

椎體壓頭