套用場合

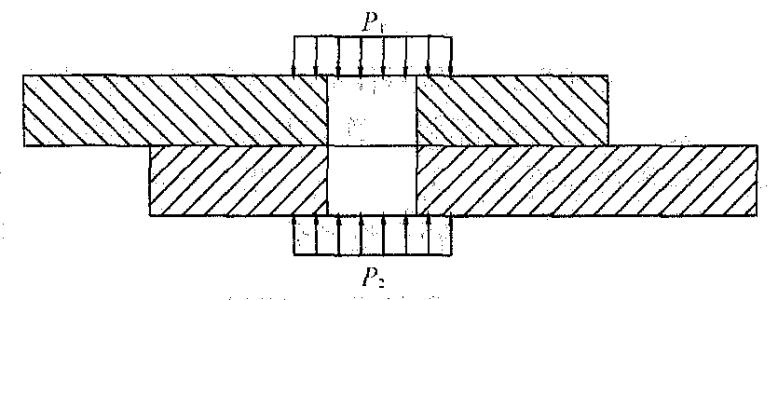

1、

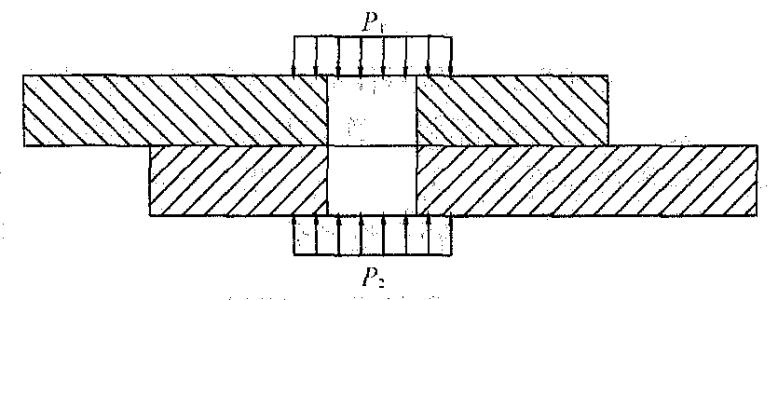

螺紋連線時為了達到可靠而緊固的目的,必須保證

螺紋副具有一定的

摩擦力矩,此摩擦力矩是由連線時施加擰緊力矩後,螺紋副產生了預緊力而獲得的。預緊力的大小與零件材料及螺紋直徑等有關。對連線後有預緊力要求的裝置,其預緊力(或擰緊力矩)數據可從裝配工藝檔案中找到。 控制螺紋預緊力的方法可利用專用的裝配工具:如測力

扳手,扭矩板手,電動、風動板手等。

2、

帶傳動中,安裝時帶預先張緊在輪上,受到的拉力稱為預緊力。

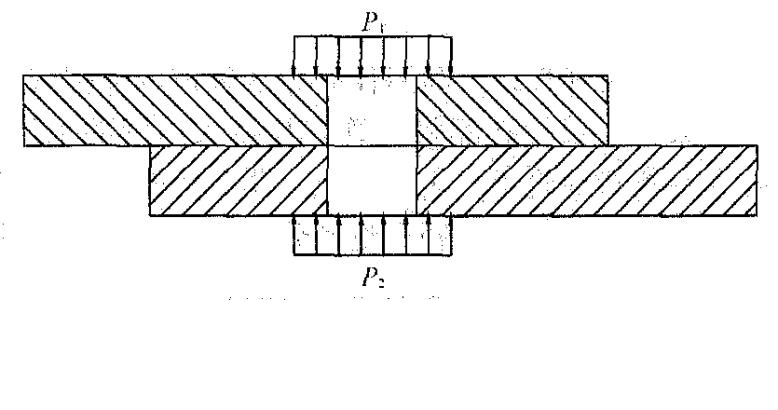

3、對於軸承,也是在使用前,就已經通過靜螺栓、壓蓋等給他提前施加一個力,這也叫預緊力 。

4、彈簧預緊力就是預先考慮的最大彈性恢復力和彈性時間維持力。、

5、在後張法

預應力工藝中會使用預緊力這個概念。在

群錨施工中,為提高錨具的

錨固效率,應預先對需要同時張拉的數根

鋼絞線逐個預緊,然後同時張拉,施工過程中只控制總張拉力就可以了。預緊的意義在於保證同一錨具內的各個單根在張拉前鬆緊一致,以便在工作階段共同發揮作用。預緊力一般不大,大約為其應承受張拉力的十分之一。具體到施工時還要根據孔道長度、孔道摩擦、設備行程等情況來確定。

6、我國古代建築工匠中流傳這樣一句俗話:“緊車鉚子邋遢房,桌子板凳手摁上”也是指在工作中容易鬆動連線部位應該施加預緊力。

7、汽車風擋玻璃是用

橡膠條卡在車體上的,橡膠條為H型,一個口卡住玻璃,對面的口卡住車體,卡的要很緊密,這就是預緊力,卡得緊才能保證玻璃裝得穩當,卡接處不漏水。

相關計算

螺紋聯接的預緊力矩計算

Mt=K×P0×d×10-3kgf.m

K:擰緊力係數 d:螺紋公稱直徑

P0:預緊力(也可查下表) P0=σ0×As

As=π×ds/4 ds:螺紋部分危險剖面的計算直徑

ds=(d2+d3)/2 d3= d1-H/6 H:螺紋牙的公稱工作高度

σ0 =(0.5~0.7)σs σs――――螺栓材料的屈服極限kgf/mm (與強度等級相關,材質決定)

K值查表:(K值計算公式略)

摩擦表面狀況

| K值

|

有潤滑

| 無潤滑

|

精加工表面

| 0.10

| 0.12

|

一般加工表面

| 0.13~0.15

| 0.18~0.21

|

表面氧化

| 0.20

| 0.24

|

鍍 鋅

| 0.18

| 0.22

|

乾燥的粗加工表面

| | 0.26~0.3

|

預緊力P0查表

公稱直徑

| 預緊力P0 (kgf)

|

強度級別

|

4.6

| 5.6

| 6.6

| 6.9

| 8.8

| 10.9

|

M8

| 610

| 770

| 920

| 1380

| 1640

| 2300

|

M10

| 970

| 1220

| 1450

| 2190

| 2590

| 3650

|

M12

| 1410

| 1770

| 2110

| 3180

| 3760

| 5300

|

M14

| 1930

| 2410

| 2900

| 4350

| 5120

| 7220

|

M16

| 2630

| 3300

| 3950

| 5920

| 7000

| 9900

|

M18

| 3210

| 4030

| 4820

| 7240

| 8560

| 12100

|

M20

| 4100

| 5130

| 6170

| 9230

| 11000

| 15400

|

M22

| 5090

| 6370

| 7600

| 11400

| 13400

| 19100

|

M24

| 5910

| 7400

| 8900

| 13300

| 15800

| 22200

|

M27

| 7690

| 9600

| 11500

| 17300

| 20500

| 28800

|

M30

| 9410

| 11800

| 14100

| 21200

| 25100

| 35500

|

M36

| 13700

| 17100

| 20500

| 30800

| 36500

| 51400

|

M39

| 16800

| 20500

| 24500

| 36800

| 43600

| 61300

|

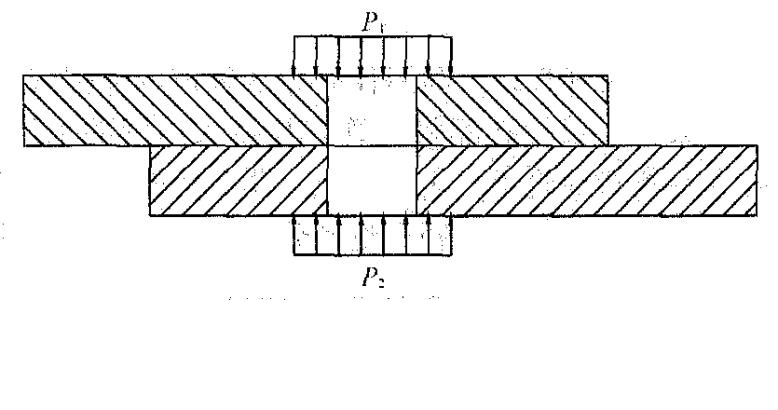

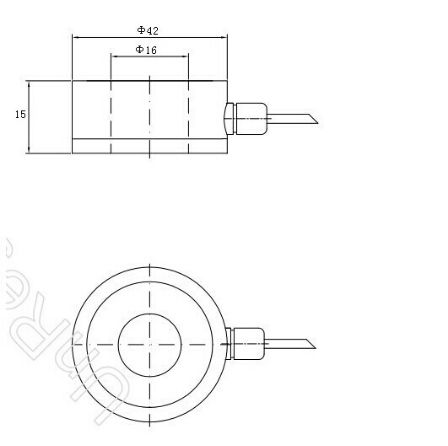

M42

| 18800

| 23500

| 21800

| 42300

| 50000

| 70800

|

M48

| 24600

| 30800

| 37000

| 55500

| 65400

| 92500

|

影響因素

預緊力的大小,除了受限於螺釘材料的強度外,還受限於被聯接件的材料強度。當內外螺紋的材料相同時,只校核外螺紋強度即可。對於旋合長度較短、非標準螺紋零件構成的聯接、內外螺紋材料的強度相差較大的受軸向載荷的螺紋聯接,還應校核螺紋牙的強度。如某型產品彈性元件的固定,因螺釘連線的基材是壓鑄鋁合金YL113,其強度遠低於優質碳素結構鋼20的強度,就應校核鋁合金上

螺紋牙型的強度,主要是螺紋材料的剪應力及彎應力。

預緊方式和轉速的影響

定壓預緊下,隨轉速的提高

軸承徑向剛度略有增加,而軸向和角剛度迅速降低。定位預緊下,軸承徑向,軸向和角剛度均隨轉速的提高而迅速增加,但軸向和角剛度的增加比較平緩。陶瓷球軸承的剛度變化規律與全鋼軸承相似,但變化較為平緩。定位預緊下,內圈和球的離心力,以及摩擦熱的作用使內外圈的接觸載荷增加,同時外圈接觸角減小,內圈接觸角增大,從而使接觸剛度增加,但外圈接觸角的減小使軸向和角剛度的增加變緩。定壓預緊下,球的離心力增大使外圈接觸載荷增加,同時接觸角減小。

由於內外圈允許軸向位移,而內圈接觸

載荷基本不變,但接觸角增大。熱位移和離心位移對內外圈接觸載荷和接觸角幾乎沒有影響。儘管外圈法向接觸

剛度增加,但內圈法向接觸剛度基本不變,串聯作用的結果使徑向剛度有所增加,但不大,而外圈接觸角的減小使軸向和角剛度顯著減小。

定位預緊下,陶瓷球軸承的剛度小於全鋼軸承,而定壓預緊下,陶瓷球軸承的剛度大於全鋼軸承。定位預緊下,全鋼軸承的接觸載荷比陶瓷球軸承高一倍以上,儘管

陶瓷球彈性模量高,全鋼軸承剛度大於陶瓷球軸承。而定壓預緊下,內圈接觸載荷變化不大,陶瓷球彈性模量高使陶瓷球軸承剛度大於全鋼軸承。

預緊載荷的影響

隨著預緊載荷的增加,

軸承的徑向、.軸向和角剛度隨之略有增加,但影響很小。與定位預緊相比,這一影響對定壓預緊比較顯著。這是山於預緊載荷增加使內外圈接觸角增大,同時也使接觸載荷增加,從而使徑向、軸向和角剛度都有所增大。但是,預緊載荷引起的接觸載荷和接觸角變化,與轉速和零件位移引起的變化相比較小,因此,對軸承

剛度的影響有限。這也是定位預緊下的變化小於定壓預緊的原因。

溝道曲率半徑的影響

隨著內外圈溝道曲率半徑的增大,徑向、軸向和角剛度隨之減小,但是這一影響很小,只有定位預緊下剛度的變化稍為明顯一些,這是由於溝道曲率半徑增大使接觸變形量增大。因此,一般選擇溝道曲率半徑時可以不考慮它對剛度的影響。

球數的影響

定位預緊下,球數增加使徑向、

軸向和角剛度略有增加 。球數增加使剛度增加,但同樣預緊載荷下,球數增多將使接觸載荷減小,它們共同作用的結果雖然能使軸承的剛度增加,但較少。

定壓預緊下,球數增加使徑向

剛度隨之明顯增加,而當轉速增加到一定值時軸向和角剛度反而隨之降低,但變化很小。這是由於定壓預緊下,球數增加儘管使內圈接觸載荷減小,但同時使內圈接觸角減小,它們的共同作用使軸承徑向剛度明顯增加,而軸向和角剛度略有減小。

因此,球數增加時應相應提高預緊載荷,只有當接觸載荷相同時一,增加球數才能使

軸承剛度增加。

球徑的影晌

定位預緊下,球徑增大,徑向、軸向和角剛度隨之略有增加。球徑增大使球的

離心力增大,外圈接觸角減小,內圈接觸角增加,但同時使內外圈接觸載荷增大,它們聯合作用的結果使軸承剛度增大。由一於定位預緊下離心力變化對接觸

載荷的影響較小,因此球徑變化對剛度的影響很小。

定壓預緊下,球徑增大徑向剛度隨之增加,而軸向和角剛度反而降低,但影響較小。這是由於球徑增大使球的離心力增大,內外圈接觸角減小,外圈接觸載荷增加,而內圈接觸

載荷基本不變,因此徑向剛度增加,而軸向和角剛度略有降低。因此,減小球徑不僅改善速度性能,而且不會降低剛度性能。這也從理論卜證明了減小徑球是目前主軸軸承的發展趨勢之一。

相關變化

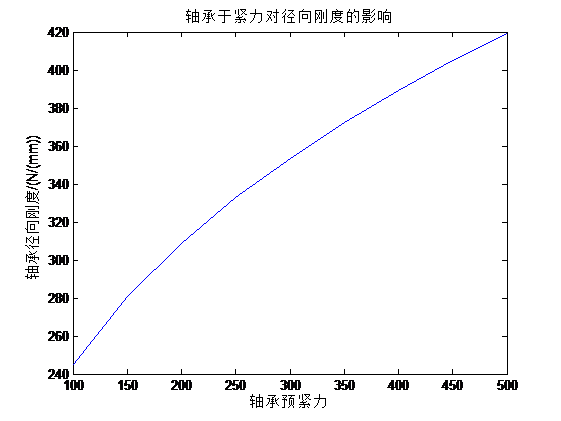

軸承剛度隨預緊力的變化

趨勢隨著

軸承預緊力的增加,軸承徑向剛度變大,使得主軸系統的加工精度和工作效率有明顯提高,改善了

主軸的工作性能。因此,在實際工礦中,在允許的範圍內提高預緊力是有重大實際工程意義的。但是,隨著預緊力的增高,軸承

溫度增高,軸承生熱也會增加,進而使得主軸系統溫度提高,嚴重影響軸承的工作壽命和主軸的工作性能。因此,在溫升允許的條件下,儘量的提高預緊力是涉及主軸

傳動系統需要考慮的一個重要因素。