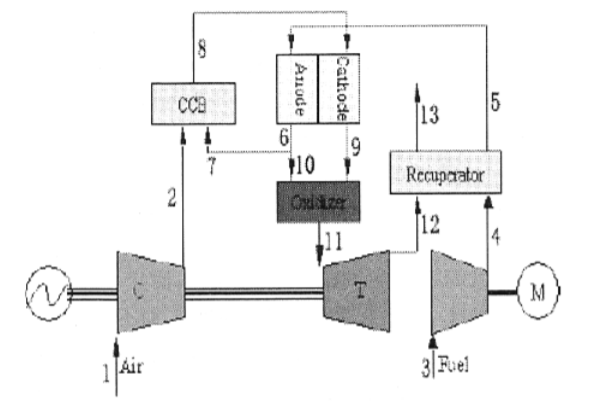

概念 頂層循環系統作為

熱機 熱循環利用的組成構件,可有效將高溫廢熱氣體的熱量轉化為有用功並高效輸出。在燃料電池中利用比較廣泛。被譽為綠色能源的熔融碳酸鹽

燃料電池 具有高效無污染的突出優點,是21世紀最有吸引力的發電方法之一,高品位的廢熱使得它可以和

燃氣輪機 組成聯合頂層循環系統,從而大幅度地提高裝置整體效率,在分散式發電領域具有十分重要的意義。在IPSEPRO仿真環境下建立了頂層熔融碳酸鹽燃料電池/微型燃氣輪機聯合頂層循環系統仿真模型。利用該模型對聯合系統在額定工況和變工況下的穩態性能進行了仿真研究,並對平均電流密度、燃料利用係數等參數對系統性能的影響作了探討。仿真結果表明,熔融碳酸鹽燃料電池/微型燃氣輪機聯合頂層循環系統具有較高的發電效率,並具有良好的變負荷特性。

頂層 MCFC - MGT 聯合循環系統結構圖 SOFC-MGT頂層循環混合發電系統改進 研究背景 固體氧化物燃料電池與微型

燃氣輪機 結合組成的混合發電系統由於具有較高的發電效率,引起了國內外的廣泛關注。頂層循環SOFC/MGT混合發電系統,在獲得高的發電效率方面得到了較為一致的認可,成為SOFC/MGT混合發電系統典型的流程結構。如何進一步提高頂層循環混合系統的發電效率,成為當前的研究熱點。研究表明:提高電池堆燃料利用率可以提高混合發電系統的發電效率,但燃料利用率的提高要受到當前技術水平的限制,不可能達到很高;另外,提高電池堆的工作溫度與增加燃料電池單體個數可以提高混合發電系統的效率,但是兩者都受到微燃氣輪機透平允許的最高進口煙氣溫度的限制。研究針對典型的頂層循環SOFC/MGT混合發電系統的特點與問題進行了改進,引入陶瓷質子膜分離技術,把燃料電池堆陽極反應產物中未反應的氫氣分離出來引入第二級電池堆繼續發生電化學反應,提出了SOFC兩級串聯/MGT混合發電新系統。該改進方法可在相同的電池堆燃料利用率及相同的透平進口溫度下,使混合發電系統發電效率得到顯著的提高。

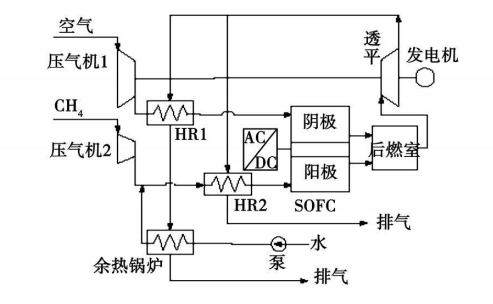

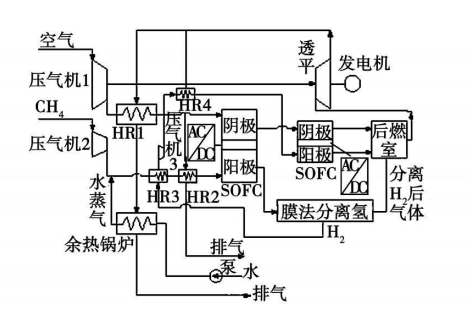

頂層循環混合發電系統改進方案 為了便於研究問題,選取了具體的算例進行計算分析。以典型的頂層循環SOFC/MGT混合發電系統作為基準系統,如圖1所示;對基準系統改進後的新系統如圖2所示。

圖 1 改進前混合發電系統示意圖 基準系統:系統選用以

甲烷 與空氣為原料的管式固體氧化物燃料電池。採用內部重整使甲烷反應生成所需的氫氣,空氣由壓氣機壓縮、經換熱器加熱後進入SOFC陰極。甲烷氣體由壓縮機壓縮後與餘熱鍋爐產生的水蒸氣混合,經換熱器加熱後進入SOFC陽極。在陽極室甲烷與水蒸氣發生重整與置換反應,產生氫氣。空氣中的氧在空氣極/電解質界面被還原,氧離子通過電解質向陽極移動。在燃料極,氧離子與氫氣發生電化學反應,生成水,放出電子。電子通過外電路返回空氣極,形成迴路,電流通過DC/AC換流器轉換為交流電。陽極與陰極的產物進入後燃室,其中可燃成分完成燃燒,燃氣進入透平做功,排氣分為兩部分,一部分進入換熱器1(HR 1),預熱空氣後再進入餘熱鍋爐生產水蒸氣。另一部分進入

換熱器 2(HR 2)預熱燃料混合物。

圖 2 改進後混合發電系統示意圖 改進後系統:改進後的混合發電系統如圖2所示。採用陶瓷質子膜對第一級電池堆陽極反應產物進行分離,分離出來的氫氣先由燃料及水蒸氣混合物冷卻,然後進入壓氣機3升壓,壓縮後的氫氣進入換熱器4(HR 4)被透平出口準備預熱燃料混合物的煙氣加熱,最後被引入第二級電池堆的陽極;同時,第一級電池堆的陰極產物被引入在第二級電池堆中陰極。在第二級電池堆中氫氣繼續發生電化學反應。第二級電池堆的反應產物與分離膜分離氫氣後的其它氣體均進入後燃燒室混合燃燒,後燃室出口燃氣進入

透平 膨脹做功。

系統改進效果分析 提高電池堆的燃料利用率、提高電池堆工作溫度及增加電池單體個數可以提高混合系統發電效率,但是燃料利用率受到技術水平的限制,而後兩者受到透平允許的最高煙氣進口溫度的限制。所以,混合系統發電效率的進一步提高需要對原系統的流程結構進行改進才能實現。

採用陶瓷質子膜分離後,第二級電池堆陽極中燃料為純氫氣,且反應溫度高,可以順利的繼續進行電化學反應。改進後新系統中第一級電池堆與第二級電池堆採用的電池堆燃料利用率以當前的技術是可以實現的。本質上講,改進系統是通過有效反應氣體(氫氣)的分離技術實現了總的電池堆燃料利用率的提高。並且,改進後系統的後燃室出口煙氣溫度保持了原系統的930℃,滿足了

透平 最高進口溫度的要求。

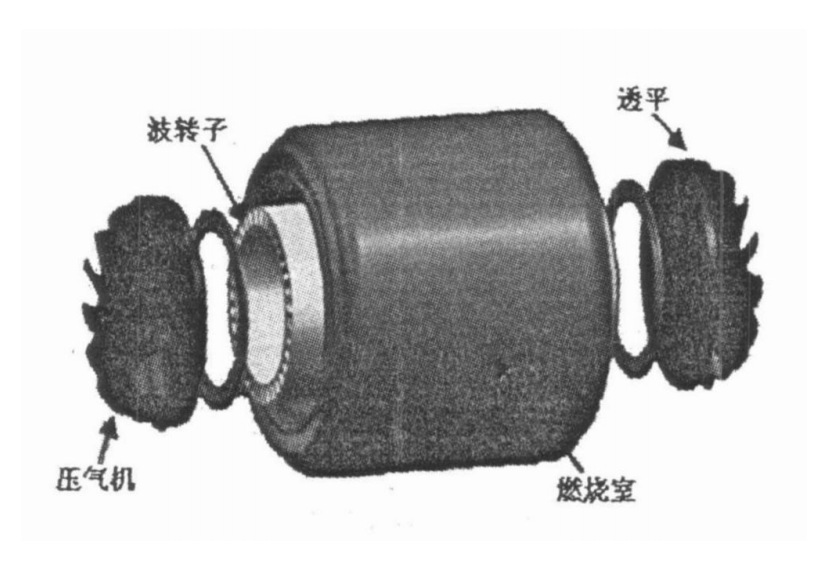

微型燃氣輪機與波轉子頂層循環分析 微型燃氣輪機(Microturbine)功率範圍大約30~300kW,通常採用回熱循環。微型燃氣輪機發電效率已提高到25%~30%,與同功率等級的內燃機相比,先進微型燃機技術具有潔淨、可靠、緊湊、可移動、經濟性好等優點,並具有燃用多種燃料、低燃料消耗率、低噪聲、低排放、低振動、低維修率、可遙控和診斷等重要技術特徵。現今微型燃氣輪機的主要發展趨勢是:在進一步提高發電效率的前提下,儘量降低機組成本,促進其市場推廣。研究動力學非穩態過程和設備,如波轉子(Wave Rotor),它利用波現象和脈動壓力增益燃燒來提高機組的發電效率,有效地控制了成本。

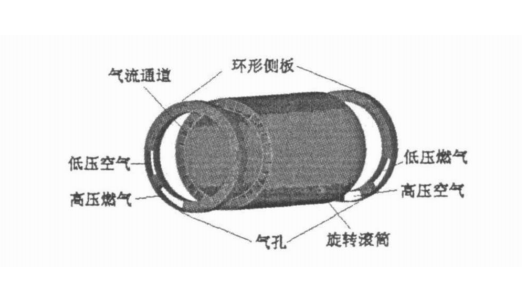

波轉子 波轉子 概念已經提出半個多世紀了,隨著新技術的發展特別是不穩定波動的研究,它的研究開發又得到了人們的重新重視。波轉子是一種自冷式動態增壓裝置,在微型燃氣輪機中套用,可以提高其功率係數並降低燃料消耗量,其結構如圖3,圖4為NASA 四開口波轉子。在圓柱形滾筒側壁中安排著許多氣流通道,兩端各有一個環形側板,環形側板上有許多的小孔用來控制氣流通道。環形側板上孔的數量和位置是由波轉子的套用需求決定的。波轉子在旋轉時,流通通道周期性地與環形側板上的小孔相吻合,氣流則流經通道並在其內部壓縮或者膨脹。波轉子中沒有像活塞或者壓氣機葉輪那樣的機械部件,它與傳統的穩流渦輪機組不同,是採用特殊的幾何結構,利用兩股流體之間的不穩定波動進行能量交換,從而實現對氣體的壓縮和膨脹,與傳

統的穩流渦輪機組相比,具有較高的等熵效率。波轉子實現了在一個機構上可同時進行氣體的壓縮和膨脹。波轉子旋轉一周通常至少完成兩次氣流交換過程:高壓過程和低壓過程。在高壓過程中,通過壓縮波直接將驅動氣流的能量轉移;在低壓過程中,驅動氣流利用膨脹波降壓,並流出波轉子。

圖3波轉子結構圖 圖4 NASA 四開口波轉子 微型燃氣輪機與波轉子頂層循環 波轉子頂層簡單循環和微型

燃氣輪機 簡單循環具有相同的

透平 入口溫度和壓氣機壓比。在波轉子頂層簡單循環中,波轉子並沒有軸功消耗,波轉子在壓縮過程所消耗的功與膨脹過程中所做的功是相等的。微型燃氣輪機簡單循環中1b到4b的能量增加值與波轉子頂層簡單循環中1A到4A的能量增加值也是相等的。波轉子頂層循環輸出功之所以比微型燃氣輪機簡單循環輸出功要高,主要是由於波轉子頂層簡單循環的壓力增益比微型燃氣輪機簡單循環的壓力增益要高(P4A>P4b)。因此波轉子頂層簡單循環的熱效率比微型燃氣輪機簡單循環的要高。

研究結論 波轉子是一種增壓裝置,它主要通過提高

透平 入口燃氣的壓力來提高整個機組的性能。在微型燃氣輪機循環中,波轉子位於離心

壓氣機 和

透平 之間,與

燃燒室 並排放置。波轉子結構簡單、成本較低,在微型燃氣輪機中套用,可有效控制其成本,有利於市場推廣。由上面計算可知,在微型燃氣輪機簡單循環中加入波轉子可以有效地提高發電功率及其效率。如果在微型燃氣輪機回熱循環中使用

波轉子 ,其性能可以進一步得到提高。

頂層 MCFC - MGT 聯合循環系統結構圖

頂層 MCFC - MGT 聯合循環系統結構圖 圖 1 改進前混合發電系統示意圖

圖 1 改進前混合發電系統示意圖 圖 2 改進後混合發電系統示意圖

圖 2 改進後混合發電系統示意圖 圖3波轉子結構圖

圖3波轉子結構圖 圖4 NASA 四開口波轉子

圖4 NASA 四開口波轉子