非等溫過程是絕熱反應過程。這種過程採用的反應器結構最簡單,造價最低,因此工業上使用最廣泛。屬於變溫過程,採用的反應器型式多樣。

基本介紹

- 中文名:非等溫過程

- 外文名:Non-isothermal process

- 描述:變溫過程

- 套用:絕熱反應

- 學科:物理化學

概念

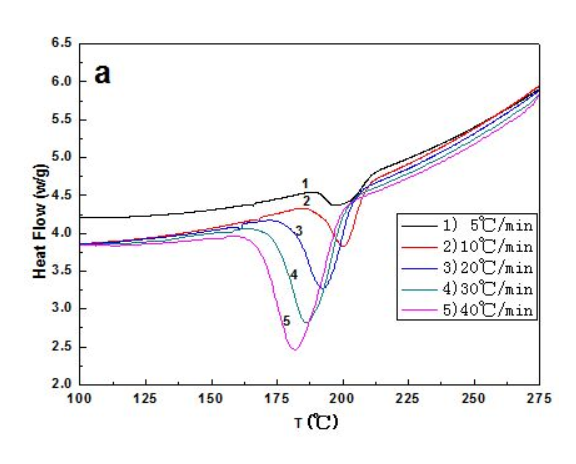

高鈦渣中金紅石相非等溫過程析出動力學研究

試驗方法

研究結論

變壓吸附空分制氧非等溫過程模擬

數學模型

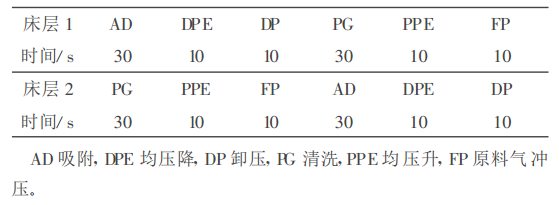

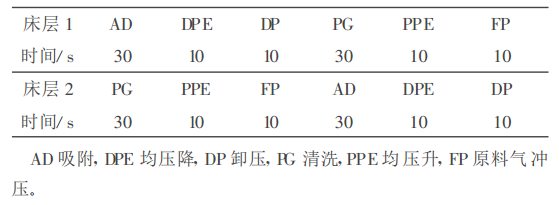

表 1 過程循環步驟及時間

表 1 過程循環步驟及時間計算方法

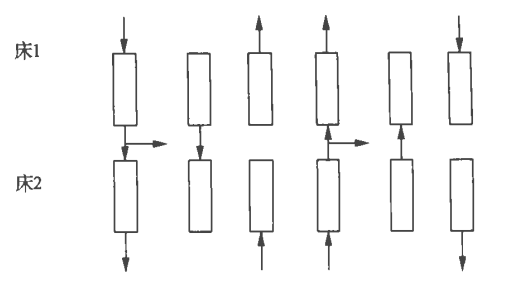

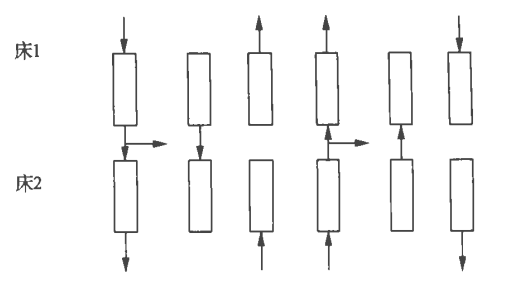

圖1 二塔制氧變壓吸附流程示意圖

圖1 二塔制氧變壓吸附流程示意圖

非等溫過程是絕熱反應過程。這種過程採用的反應器結構最簡單,造價最低,因此工業上使用最廣泛。屬於變溫過程,採用的反應器型式多樣。

表 1 過程循環步驟及時間

表 1 過程循環步驟及時間 圖1 二塔制氧變壓吸附流程示意圖

圖1 二塔制氧變壓吸附流程示意圖非等溫過程是絕熱反應過程。這種過程採用的反應器結構最簡單,造價最低,因此工業上使用最廣泛。屬於變溫過程,採用的反應器型式多樣。...

非等溫吸收編輯 鎖定 本詞條缺少名片圖,補充相關內容使詞條更完整,還能快速升級,趕緊來編輯吧!氣液兩相的溫度在過程中發生顯著變化的吸收操作。如果被處理的氣體...

非等溫法:1":7I1-IS(lthCrYI11i mctl:二]有些化學反應<較快 的速率進行,反應系統與環境不能及時交換熱量,致使反應系 統溫度發生變化,產物溫度與反應物溫度...

(一)氣提解吸法與過程計算 (二)其他解吸方法 二、高濃度氣體吸收 (一)高濃度氣體吸收的特點 (二)高濃度氣體吸收的計算 三、非等溫吸收過程 四、多...

第六章分離過程的節能 第一節分離的最小功和熱力學效率 6.1.1等溫分離的最小功 6.1.2非等溫分離和有效能 6.1.3淨功消耗和熱力學效率 第二節精餾的節能...

第五章化學反應過程114 第一節全混流理想反應器114 一、等溫反應114 二、非等溫反應115 第二節平推流理想反應器116 一、等溫反應116 二、非等溫反應...

本書介紹了作者及其合作者在研究冶金單元過程和現象時所獲得的研究結果,涉及的主要冶金過程和現象包括熔池噴吹、氣泡行為、攪拌與混合、兩相流、界面現象、非等溫流動...

3.4 非等溫過程3.4.1 溫度的影響3. 4.2 非等溫操作3.4,3 一般圖解設計程式3.5 反應器類型和操作方法的評選3. 5.1 單一反應...

在生產過程中排出的余能,如高溫煙氣、高溫物料熱,排放的可燃氣和有壓流體等,...顯熱的儲存及釋放是一個無相變的非等溫過程。近年來,相變儲熱(特別是固一液...

區THM耦合過程的BMT研究、岩石單裂隙面THMC耦合過程以及粘土岩THM耦合過程研究;建立了多場耦合下岩石變形破壞過程模擬的連續-非連續細胞自動機方法以及非等溫、多相流...

二、解吸過程的計算第三節 吸收解吸(精餾)塔一、吸收解吸(精餾)塔的特點二、吸收解吸(精餾)塔的計算第四節 非等溫吸收過程一、絕熱吸收...

Kalina循環由Alexander Kalina於1983年提出,該循環以氨-水混合物作為工質,由於工質相變的非等溫過程和循環過程中工質濃度的改變,使得循環在整體上與熱源和冷源有...

6.2分離過程的最小分離功 194 6.2.1分離過程的最小功 194 6.2.2非等溫分離和有效能 196 6.2.3淨功消耗 197 6.2.4熱力學效率 198 6.3分離過程的節能...

六、非等溫反應系統習題第三章 熱力學第二定律第一節 自發過程的共同特徵一、自發過程的方向和限度二、自發過程的共同特徵第二節 熱力學第二定律...

三、等溫固體反應過程機理的判斷50四、聚合物非等溫結晶動力學的測定50五、樹脂恆溫固化反應動力學的一般描述53六、求解樹脂固化反應動力學參數的方法54七、熱分析...