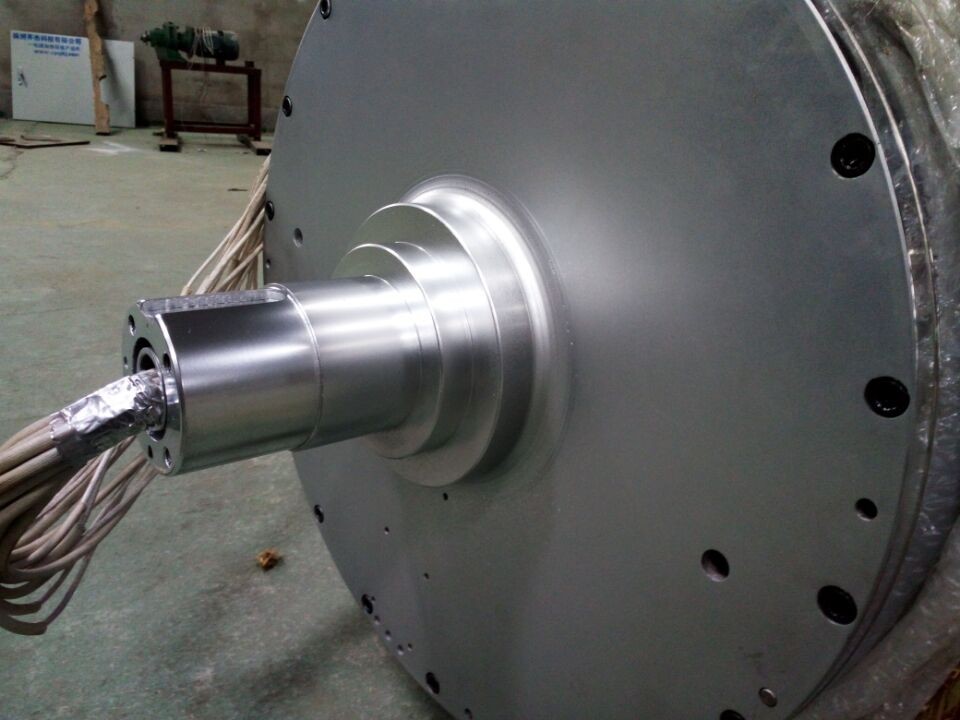

電磁加熱輥是根據電磁感應加熱金屬的原理製成的加熱輥。

基本介紹

- 中文名:電磁加熱輥

- 原理:電磁感應加熱金屬

- 特點:溫度高、溫度均勻性好

- 優點:能耗低、無污染

- 套用:在各類片材的壓延定型

- 影響:改善生產環境均有良好的效果

簡介:,技術原理,特點,產品分類及套用,行業現狀,

簡介:

與傳統的導熱油加熱輥、電加熱輥相比,電磁加熱輥有溫度高、溫度均勻性好、易維護、能耗低、無污染等優點。電磁加熱輥可以套用在各類片材的壓延定型、紡織品、發泡材料的表面壓光、薄膜與各類基材的熱壓複合、特種紙等材料的烘乾及拉伸定型以及光防偽鐳射材料的熱壓紋等方面,對提升產品品質、降低能源消耗、改善生產環境均有良好的效果。

由於電磁加熱輥製造涉及到材料、化工、機械、自控、電子等多項學科的專業知識,製造難度高,因此雖然經過了幾十年的發展,該項技術仍然只為少數企業所掌握。國內高端行業套用電磁加熱輥曾以日本產品為主,價格昂貴,維護不便,導致生產成本居高不下。21世紀初,國內陸續有企業開始研發電磁加熱輥技術,並取得了一定的成果。

技術原理

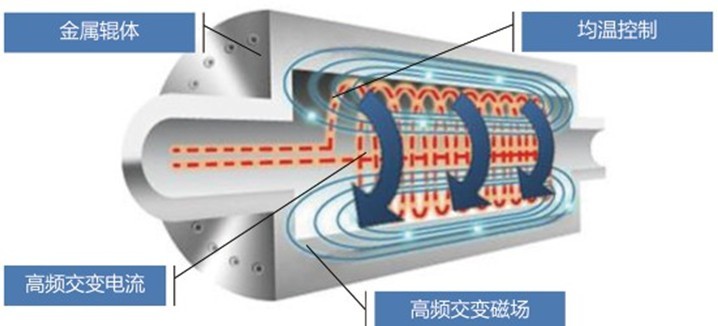

當穿過閉合迴路的磁通量發生變化時,在迴路內就有電流產生,這種現象叫做電磁感應現象。迴路所產生的電流叫做感應電流(或稱感生電流)。這種電流是在導線組成的閉合迴路中產生的。如果將金屬物體置於磁場中,或把它在磁場中切割磁力線時,其內部會產生感應電流。

這種感應電流通常稱為渦電流(簡稱渦流)。由於金屬的電阻很小,渦電流一般都很大,因而金屬塊會很快的發熱。這一現象一般稱為渦流熱效應。由電磁感應定律可知,交流電的頻率越高,磁通量變化越快,感應電動勢就越大,所以,用高頻交流電工作的電磁感應加熱裝置,可以獲得很大的電流。

電磁加熱輥就是根據這一原理而製成,一套感應加熱裝置主要有感應加熱電源模組、感應線圈組成,被加熱物體通常是具有導磁特性的金屬材料。它的加熱過程是,當感應線圈通過交流電時,線上圈周圍產生交變磁場,這交變磁場中的磁力線從一個磁極經過被加熱物體到另一個磁極形成迴路,磁力線會切割材料,在被加熱物體中產生感應電動勢,從而產生渦流;由於被加熱物體具有電阻特性,根據焦耳——楞次定律,產生的渦流使材料發熱。

特點

傳統的導熱油加熱輥存在著油泄漏、溫度不均、維護不便、能耗高等缺點。與傳統的導熱油加熱輥相比,電磁加熱輥擁有多項優勢:

1)可在350℃的溫度穩定工作,突破了傳統導熱油的溫度瓶頸,滿足高性能材料對溫度的要求,無論是高溫金屬覆膜還是PTFE與各類基材的高溫複合都可輕鬆完成;

2)因其結構的特性和優異的性能,可使輥筒在工作時保持輥面的溫度精確控制在±1℃以內,更可根據特殊工藝的需求分區段的控制溫度變化曲線和梯度,保證材料品質,減少溫度變化帶來的廢品產生,提升成品率;

3)低能耗少維護,節能效果顯著。相對比傳統的油溫機,電磁加熱輥的加熱裝配功率可以降低50%甚至更多,摒棄了複雜的加熱設備和管路設施,可大幅降低加熱用電能耗;

4)無污染真正實現清潔生產。電磁加熱輥無需導熱油或蒸汽等傳熱介質,徹底杜絕了介質泄露、滲漏、揮發所帶來的污染和安全隱患,真正地實現無塵清潔生產。

產品分類及套用

電磁加熱輥已在各行業取得了廣泛的套用:

1)橡塑壓延:紡織物的貼膠與擦膠、塑膠料的壓片及壓型、多層膠片的貼合、鋼絲帘布的貼膠。在塑膠、橡膠製品生產過程中,大多數塑膠料的壓延溫度在160-220℃之間。採用電磁加熱的壓延輥能有效避免導熱油升溫速度慢、導熱油泄漏帶來的環境惡化和火災危險,控溫滯後,能耗高等一系列問題。

2)薄膜複合:液晶板、鋁塑複合板、桶裝食品容器、食品包裝、電子產品材料(印表機線路板、導線架)、塑膠大棚等農業、工業用材料、洗衣機、冰櫃、汽車內飾材料。在複合材料的生產過程中,需要根據複合材料和粘合劑的特點而進行精確的控制溫度。電磁加熱輥可以在很大的溫度範圍內,使輥體表面溫度的溫差保持在±1℃以內,可使聚酯、聚乙烯、聚丙烯等材料與鋁箔、紙、鐵板等異種材料完美粘合,從而造出各種各樣的複合材料。

3)造紙壓光、烘乾:用於特種紙等材料的烘乾及拉伸定型。在傳統的造紙工藝中,使用的多是蒸汽或油加熱的壓光輥,由於其採用的是低溫、高壓的加工技術,一直以來無法克服紙張強度低的難題。電磁加熱輥採用專利技術設計,可精確調節加熱溫度,表面溫度可控制在±1℃以內,徹底告別蒸汽、導熱油加熱輥的高能耗、泄漏污染和安全隱患,同時,可以改變傳統壓光工藝導致的紙張強度不夠等系列質量問題。

4)非織造材料深加工:紙尿褲用非織布、汽車座椅用非織布、紡織品、聚乙烯板、其它各種用途的非織布。在泡沫塑膠、紙尿褲、汽車內飾材料等近年來套用快速發展的非織布熱加工方面,電磁加熱輥筒以其優異的性能發揮著越來越重要的作用。同時,電磁加熱輥在各類無紡布、紙張、橡膠等材料的複合、壓光工藝中,也有著廣泛的套用

5)雷射防偽鐳射模壓:用於雷射防偽鐳射材料的熱壓紋。防偽材料,薄膜複合與轉移;模壓機,轉印,塗布,燙印等;高檔菸酒、化妝品包裝材料印刷。

6)化學合成纖維生產

行業現狀

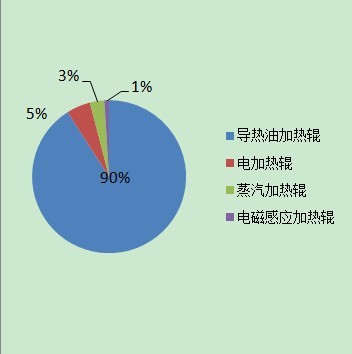

在各種高分子材料製品的深加工領域中,加熱輥是及其重要的設備組件,在很大程度上決定著產品的工藝與品質。加熱輥在市面上的套用以導熱油加熱輥為主,電磁加熱輥主要套用在小部分高端行業。

導熱油加熱輥

>90%

占主導地位

電加熱輥

<5%

精度差,逐步被市場淘汰

蒸汽加熱輥

<3%

使用條件受限

電磁感應加熱輥

<1%

套用於高端行業

各種方式加熱輥的優缺點比較:

產品名稱

簡述

優點

缺點

導熱油加熱輥

最常用的加熱方式,採用導熱油作為熱媒體對軋輥進行加熱

輥體製造成本較低;

溫控精度比電加熱輥高

通常用於200℃以下的場所,無法達到250℃以上高溫;占地面積大,能耗高;容易漏油,對環境、員工身體健康造成危害,且存在火災的危險;導熱油長期使用易結焦,影響傳熱及溫度均勻性

蒸汽加熱輥

使用各種壓力的蒸汽作為熱源,主要用於材料的烘乾等場所

結構簡單,在有蒸汽提供的場所使用成本低

需要蒸汽鍋爐;通常只能提供200℃以下的溫度;壓力較高,有一定的危險性;增加車間濕度,不適合高端要求

電加熱輥

最老式的加熱方式,利用電熱管或電熱絲髮熱使軋輥受熱

結構簡單,維修方便,升溫速度也比較快;可以實現很高的溫度

加熱均勻性最差,溫度控制精度較低,不適合要求高的產品

電磁加熱輥

1983年開始用於高分子材料的生產

溫度控制精度高,工作溫度範圍廣;占地面積小,環境乾淨,使用和維修方便;可分段控溫補償軋輥變形,能適應寬幅熱軋

設備製造成本高