定義

熱噴塗是這樣的一系列過程:以某種形式的熱源將

噴塗材料加熱,受熱的材料形成熔融或半熔融狀態的微粒,這些微粒以一定的速度衝擊並沉積在基體表面上,形成具有一定特性的

噴塗層。

作用

電弧噴塗長效防腐

複合塗層是指電弧噴塗

金屬塗層外加封閉塗層的複合塗層,電弧噴塗金屬塗層主要有電弧噴塗鋅、鋁及其合金塗層,封閉塗層包括封閉底層、封閉中間層和封閉面層。電弧噴塗長效防腐複合塗層對鋼鐵基體的防腐原理是物理禁止和

陰極保護聯合作用,封閉塗層的主要作用是物理隔離各種

腐蝕介質對金屬噴塗層和鋼鐵基體的侵蝕,電弧噴塗

金屬塗層對鋼鐵基體提供犧牲自己保護鋼鐵的陰極保護作用。噴鋅或鋁後

封閉處理所形成的

複合塗層,其耐蝕性比噴鋅或鋁塗層和封閉塗層兩者單獨耐蝕壽命值之和要高出50~130%。這種效應被稱為最佳協同效應(Synergy Effect電弧噴塗長效防腐複合塗層的壽命推算公式為:複合塗層防腐壽命=(噴鋁塗層壽命+封閉塗層壽命)×1.5~2.3。

噴塗材料

有粉、線、帶和棒等不同形態,它們的成分是金屬、合金、陶瓷、

金屬陶瓷及塑膠等。粉末材料居重要地位,種類逾百種。線材與帶材多為金屬或合金(複合線材尚含有陶瓷或塑膠);

棒材只有十幾種,多為

氧化物陶瓷。電弧噴塗材料一般為線材,如鋅絲,鋁絲,

鋁合金絲(Ac 鋁,AS鋁),銅絲等.粉末材料主要用於

火焰噴塗.

塗層功能

當某一個

工程問題提出後,首先應明確接受施工的工件被

噴塗的部位(通常是設備或設施的工作表面)處於什麼樣的工況條件,而塗層功能則是確定噴塗工藝及材料的主要依據,同時還要考慮在經濟上是否允許,它們之間的關係如圖3所示。

1、塗層的多樣性

塗層的多樣性源於

噴塗材料的多種選擇、工藝參數的可控及噴塗方法的可變。噴塗粉末材質逾百種,線材和棒材也有數十種,不同的噴塗方法和工藝參數的變化,能使同一材質形成不盡相同的塗層。如此,這些變數的組合就可得到一組"選單式"的塗層系列,當你需要具有某種特性的塗層時,只需從中擇取即是。

2、塗層類別

噴塗材料

噴塗而成的塗層依據它們的成分可以分為10個系列;

(1)鐵、鎳和鈷基塗層;

(3)有色金屬塗層;

(8)氧化物陶瓷塗層;

(9)塑膠基塗層;

3、塗層功能

依據美國F.N.LONGO對

熱噴塗塗層的分類方法[4],塗層按功能可分為:

耐磨損塗層

包括抗

粘著磨損、

表面疲勞磨損塗層和耐

沖蝕塗層。其中有些情況還有抗低溫(<538℃)磨損和抗高溫(538~843℃)磨損塗層之分。

耐熱抗氧化塗層:該種塗層包括高溫過程(其中有

氧化氣氛、腐蝕性氣體、高於843℃的沖蝕及

熱障)和熔融金屬過程(其中有熔融鋅、熔融鋁、熔融鐵和鋼、熔融銅)所套用的塗層。

抗大氣和浸漬腐蝕塗層:大氣腐蝕包括工業氣氛、鹽性氣氛、田野氣氛等造成的腐蝕;浸漬腐蝕包括飲用淡水、非飲用淡水、熱淡水、鹽水、化學和食品加工等造成的腐蝕。

電導和電阻塗層:該種塗層用於電導、電阻和禁止。

恢復尺寸塗層:該種塗層用於鐵基(可切削與可磨削的碳鋼和耐蝕鋼)和有色金屬(鎳、鈷、銅、鋁、鈦及他們的合金)製品。

機械部件間隙控制塗層:該種塗層可磨。

耐化學腐蝕塗層:化學腐蝕包括各種酸、鹼、鹽,各種無機物和各種有機化學介質的腐蝕。

上述各塗層功能中,與冶金工業生產有密切關係的是耐磨損塗層、耐熱抗氧化塗層和耐化學腐蝕塗層。

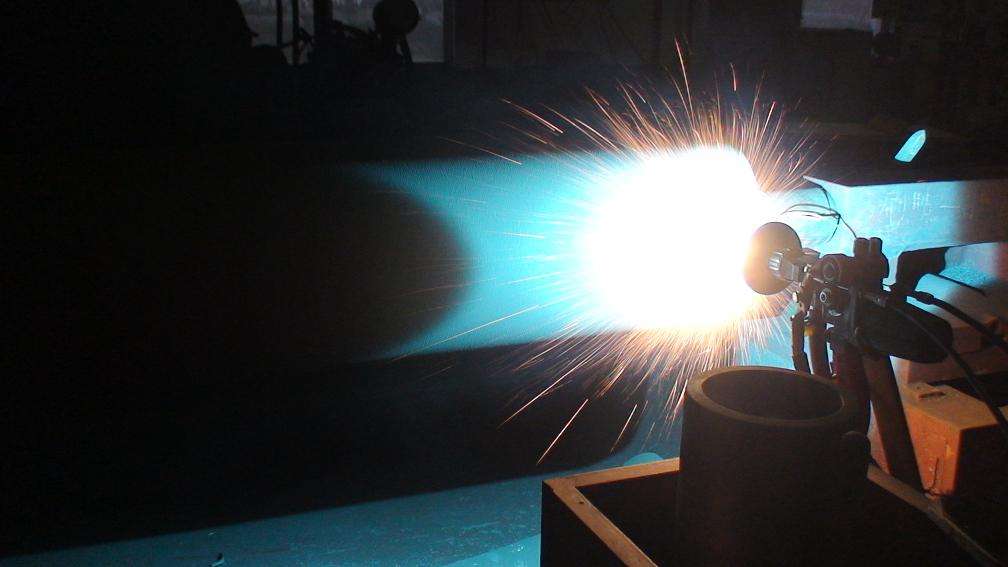

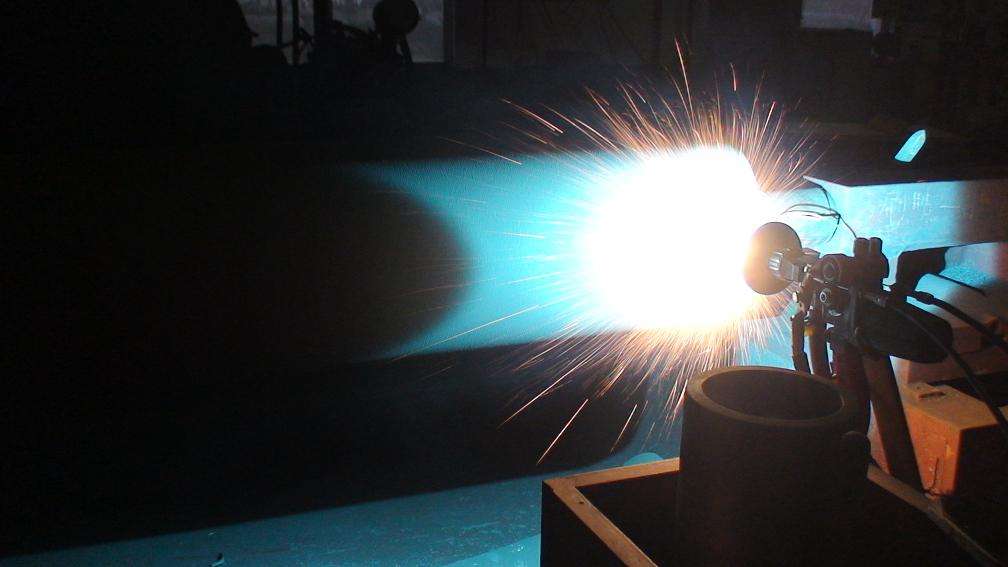

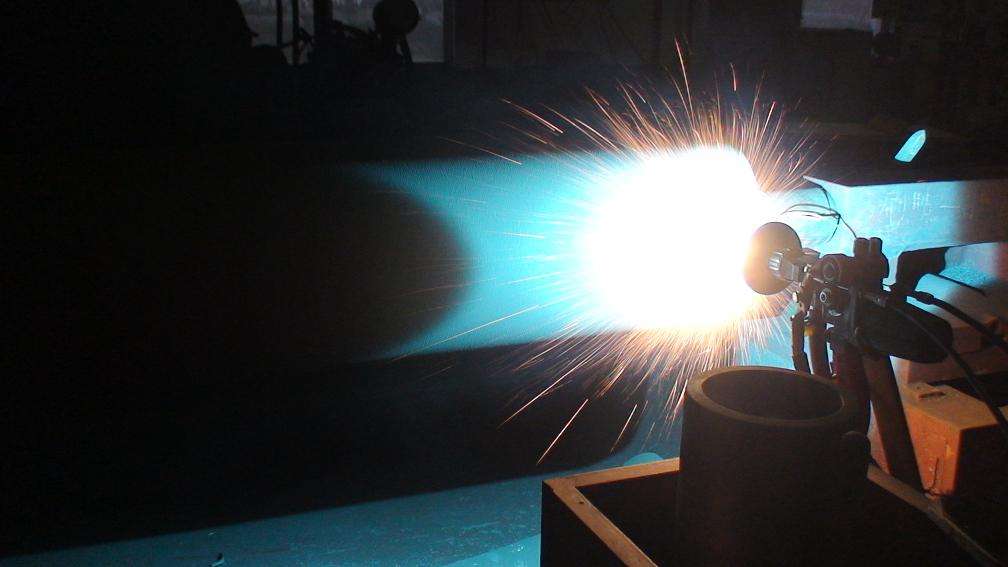

噴塗方法

以提供熱源的不同,可分為燃燒法及電熱法。前者包括燃燒

火焰噴塗、

爆炸噴塗及高速火焰噴塗(HVOF);後者包括電弧噴塗及

等離子噴塗(又分常壓等離子噴塗、低壓等離子噴塗與水穩等離子噴塗)。

在進行火焰噴塗和電弧噴塗前需做預前處理,即

噴砂處理(

拋丸處理對於某種特殊的工件特殊情況可能達不到一定程度的效果),以達到一定的結合強度,避免

噴塗層掉落。

噴塗工藝對塗層產生重要影響的是噴塗溫度(嚴格點說,是熔滴衝擊基體表面時的溫度)和熔滴衝擊基體表面的速度。

塗層的形成及其評價

噴塗材料經過具有某種熱源形式的

噴塗設備噴射之後,在到達被噴塗的基體表面之前,其飛行時間只有幾千分之一秒或更少。在如此之短的時間內,它被加熱、熔化或半熔化,形成細小而分散的熔滴,沖向基體表面,被擊成扁平的疊狀小片,先前生成的扁片又被後來者所覆蓋,很快就形成由很多扁平羅疊而成的覆蓋層,即為噴塗層。熱源溫度越高,熔滴衝擊速度越大,形成的塗層越緻密。

塗層性能與諸多因素有關。表明了塗層性能與

噴塗方法及材質之間的關係。

開發與套用

冶金工業生產中存在著大量的

高溫氧化、磨損及介質腐蝕等問題,這些問題都是一種使工作表面失效的過程,應該而且能夠從

熱噴塗技術中尋求一種有效的解決途徑。

噴塗工藝既可以修復已失效的舊工件,也可以在新工件投入工作前進行強化預保護,也可以二者兼用。

冶金工業生產特徵

冶金工業生產從礦石到金屬材料,其間經過開採、運輸、貯存、破碎、分級、選別、液固分離、制團、燒結、冶煉、鑄型、精煉等多道生產環節。每一環節的主體設備都處於高磨損、高負荷、高溫和腐蝕等極其惡劣的工況條件下,這些因素導致生產設備的失效,使冶金工業成為國民經濟的耗材耗能大戶。

面臨這種情況,為了維持生產,每年必須耗用大量的

備品備件,有些還需進口。一個大型

鋼鐵企業,每年為此要付出幾億元以上的資金。另一方面,現代化的冶金生產是一個高度連續化的過程,即使生產環節每一局部的設備過早失效,也會造成停產或減產,帶來巨大的經濟損失。例如,我國某鋼鐵企業高爐渣口,因受高溫熔體的侵蝕,工作壽命極短,每更換一次,

高爐需休風減壓,少加三批爐料,少出生鐵60t。該企業轉爐連鑄生產線連鑄輥道,其壽命只有4000爐(20萬t),而日本同類

連鑄輥道可達15000爐,幾乎高達4倍。

抗高溫氧化塗層

(1)功能。這些塗層用以改善基體(設備或設施)材料的高溫性能(最高溫度可達1150℃),使之能經受

高溫化學或物理溶解過程以及機械損傷的

沖蝕過程,或二者都適應。

(2)對抗高溫氧化塗層的要求。為了使基體避免高溫氧化所造成的破壞,這些塗層必須:阻止大氣中氧的擴散;阻止塗層本身向基體迅速擴散;具有高於操作溫度的熔點;在操作溫度下具有較低的

蒸汽壓。

耐腐蝕性氣體塗層

(1)功能。這些塗層必須保護暴露於高溫腐蝕性氣體中的基體材料,由於氧化和化學反應同時存在,要防止塗層與氣體反應的生成物對基體產生破壞。

(2)對耐腐蝕性氣體塗層的要求。這些塗層應該是:能經受高溫腐蝕性氣體;能經受周期性的熱沖及過熱;與基體

熱膨脹係數要匹配。

耐磨損塗層

冶金工業生產中,各種機械設備失效的最大因素是磨損問題,而

熱噴塗的最重要功能是提供耐磨損塗層,為大量的工程磨損進行有效的保護。這類塗層的套用範圍比其他類要廣泛。其磨損機理複雜,類型較多,加之冶金生產工況不一,因而這類塗層的功能與要求也不盡相同,茲分述如下:

(1)功能。這些塗層有的容許磨粒嵌入和變形(軟支承表面);有的則是硬的支承材料(硬支承表面)。

(2)對耐粘著磨損塗層的要求。這些塗層應滿足:依軟或硬支承的不同,選用不耐磨的軟質材料及耐磨的硬質材料;對硬支承來說,塗層要適應大載荷和高速度的要求。

②耐磨粒磨損塗層

磨粒磨損是磨損中的重要形式,當考慮到該過程處於不同溫度(<538℃為低溫,538~843℃為高溫)時,則該類塗層具有很廣的套用面。

(1)功能。耐磨粒磨損塗層能經受外來磨粒的作用,或是發生於某一硬表面或軟表面之間滑動。

(2)對耐磨粒磨損塗層的要求。這些塗層的硬度要超過所存磨粒的硬度;對工作溫度要適應,在高溫中要有良好的

抗氧化性。

(1)功能。這些塗層能經受尖利的硬顆粒引起的磨損,這些顆粒存在於氣體或液體之中,並以一定的速度運動。

(2)對耐沖蝕塗層的要求。這些塗層應滿足:選擇硬塗層,但衝擊角大於45℃時,同時應注意塗層的韌性;大多數塗層應進行封孔處理;塗層能經受介質的腐蝕性。

熱障塗層

(1)功能。這些塗層的熱導性低,作為

熱障以降低基體金屬的受熱程度。

(2)對熱障塗層的要求。這些塗層應滿足:必須在工作溫度中耐氧化;有良好的耐熱沖性;與基體的

熱膨脹係數儘可能接近;

導熱率要低。

(5)套用實例包括

高溫爐感應圈、

釺焊和熱處理夾具、火炬熱障、加熱罩、高溫計套管、鑄鐵廠U形槽。

抗熔融金屬塗層

(1)功能。這些塗層能經受鋅、鋁、鋼、鐵和銅等熔融金屬的作用。

(2)對抗熔融金屬塗層的要求。這些塗層應滿足:能經受

熔渣和熔劑的腐蝕作用和處於熔體液面附近的金屬蒸氣和氧的侵蝕;防止塗層與融體形成低熔合金;能經受熱疲勞和熱衝擊。

耐化學介質腐蝕塗層

冶金工業,特別是濕法冶金工業,常碰到介質腐蝕給設備帶來危害的問題,若作業過程進行在較高溫度中,這一問題更為突出。選擇高級材質固然減緩這一問題,但不經濟。在很多情況下,採用

熱噴塗技術能得到滿意的結果。例如,不必採用不鏽鋼製作設備的整體,只須用普鋼在其工作

表面噴塗一層不鏽鋼塗層。同樣,根據介質及其他工況情況,可以噴銅、鋁、鉬、

蒙乃爾合金、

鎳鉻合金、鎳鉻

鉬鈦合金(

316L)等,使設備身價倍增。當然,並非

熱噴塗能有效地解決所有的腐蝕問題。事實上,採用這項技術解決帶有強腐蝕性問題,是一項十分慎重的工作,有些方面和某些環節還要研究與探討。