原理

由於循環接觸應力的作用,在摩擦副工作表面或表層內部形成裂紋並擴展使表層材料剝落的一種

磨損。接觸運動有滾動、滑動或滾動加滑動 3種情況。

表面疲勞磨損常發生在

滾動軸承、

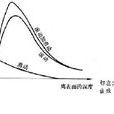

齒輪以及鋼軌與輪箍的接觸面上。不論是點接觸還是線接觸,最大壓應力都發生在零件的接觸表面上,最大切應力則發生在表層內部離表面一定深度處。滾動接觸時,在循環切應力影響下,裂紋容易從表層形成,並擴展到表面而使材料剝落,在零件表面形成麻點狀凹坑,造成疲勞磨損。若伴有滑動接觸,破壞的位置逐漸移近表面。

由於材料不可能完全均勻,零件表面也不是完全平滑,材料有表面缺陷、夾雜物、孔隙、微裂紋和硬質點等原因,疲勞破壞的位置往往有所改變,裂紋有時從表面開始,有時從表層內開始。與表面連通的疲勞裂紋還會受到潤滑油的楔入作用,使其加速擴展。減少表面疲勞磨損的措施首先在於提高材料的純潔度,如限制非金屬夾雜物的含量,規定基體組織和碳化物的均勻性等。表面應儘量光潔,避免刀痕式磨痕。

分類

按照引起疲勞剝落的初始裂紋出現的部位,表面疲勞磨損可以分為以下兩大類型。

1、點蝕

點蝕的特徵是初始裂紋出現在零件表面.表面裂紋逐漸擴展並產生疲勞破壞。材料破壞深度淺.以甲殼蟲狀小片脫落,最後在零件表面形成麻點狀小坑。例如,在閉式傳動的減速慧中,其主動齒輪的齒面常常會發生這種磨損,點蝕多集中在離節點以下2~3mm的部位究表明,當表面接觸壓應力較小(小於材料剪下強度r的55%),而摩擦係數較大時,表面磨損主要表現為點蝕。尤其是當零件表面質量較差時(如脫碳、淬火不足,有夾雜物等),更是如此。

2、剝落

當表面接觸壓應力較大(大於材料剪下強度τ的60%),而摩擦係數較小時,其初始裂紋往往在表面以下萌生並擴展,疲勞破壞大都突然發生,材料呈片狀脫落,破壞區較大,這種疲勞磨損的形式稱為剝落。一般滾動軸承常發生這種形式的表面疲勞磨損,其破壞部位大都在軸承內、外圈的滾道和滾動體表面。

特點

表面疲勞磨損,是在摩擦接觸面上不僅承受交變壓應力,使材料發生疲勞,同時還存在摩擦和磨損,且表面還有塑性變形和溫升,因此,情況比一般疲勞更為嚴重。

根據彈性力學的赫茲公式可知,無論是點接觸還是線接觸,表層最薄弱處是在離表面0.786b處(b為點接觸或線接觸的接觸區寬度的1/2)。因為這裡是最大剪下應力的作用點,最容易產生裂紋。特別是在滾動加滑動的情況下,最大剪下應力的作用點離摩擦表面更近。就更容易剝落產生磨損。

對於裂紋產生機理有很多研究:

a.裂紋從表面產生 在滾動接觸過程中,由於外界載荷的作用,表面層的壓應力引起表層塑性變形,導致表層硬化,開始出現表面裂紋。當潤滑油楔入裂紋中滾動體在運動時又將裂紋的口封住。裂紋中的潤滑劑被堵在縫中,形成巨大的壓力,迫使裂紋向前擴展。經過多次交變後,裂紋將擴展到一定的深度,形成懸臂狀態,在最弱的根部發生斷裂,出現豆斑狀的凹坑,稱為點蝕。這種現象在潤滑油粘度低時容易發生。

b.裂紋從接觸表層下產生 由於接觸應力的作用,離表面一定深度(0.786b)的最大剪下應力處,塑性變形最劇烈。在載荷作用下反覆變形,使材料局部弱化,在最大剪應力處首先出現裂紋,並沿著最大剪應力的方向擴展到表面,從而形成疲勞磨損。如在表層下最大剪應力區附近,材料有夾雜物或缺陷,造成應力集中,極易早期產生疲勞裂紋。

產生條件

然而,在相同工作條件下。同一種零件也有可能會同時出現以上兩種磨損形式。綜上所述,產生表面疲勞磨損的基本條件是:產生滾動摩擦或滑動摩擦或二者兼有的摩擦副承受了較高的重複接觸應力(壓應力或剪應力)。它與一般材料疲勞破壞的主要區別是:

①磨損的產生與摩擦力有關;

②磨損往往發生在材料的表層或次表層;

③材料不存在疲勞極限。

作用

在可能條件下,採取如

滲碳和

滲氮等表面強化工藝,以提高

硬度。強化層必須有足夠的厚度,心部要有足夠的

強度,並選用合適的潤滑劑。這些措施都能減小表面疲勞磨損。

磨損疲勞

兩個接觸表面做純滾動或滾動與滑動複合摩擦時,在高接觸壓應力的作用下,經過多力循環後,在其相互作用表面的局部地區產生小塊材料剝落,形成麻點或凹坑,這種表面疲勞磨損或簡稱疲勞磨損。

兩個物體接觸(摩擦副)表面作相對運動,在法向力作用下,摩擦使表面物質逐漸耗損的過程稱為磨損。例如舵面滑輪在滑軌上的運動。磨損的結果會提高應力水平,增加應力集中,但磨損所造成的耗損主要影響運動機構的功能,所以磨損量的預估是磨損疲勞分析的一個重要問題。