一部電子設備由若干個甚至幾十萬個電子元件、器件和機電元件組成;這些元件須按電路圖互相連線方能完成預定功能。任何兩個分立接點之間的電氣連通稱為互連;兩個緊連的接點的電氣連通稱為連線。互連繫統應正確可靠,並符合信號傳輸的技術要求;連線結構應確保接觸良好,能承受相應的環境影響。電子設備的失效機率統計表明,接觸不良往往是一個重要因素。因此,電子設備的組裝必須根據使用和可靠性的要求正確選用互連與連線型式。

正文,

正文

互連型式 電子設備的互連有分立導線互連、線纜互連、印製導體互連、厚膜導體互連、薄膜導體互連等幾種型式。

早期電子設備的組裝採用分立導線互連。現代,分立導線互連僅用於高電壓、大電流及晶片載體(基板)內引線互連和其他特殊場合。

用線扎、電纜、扁平電纜、同軸電纜和撓性印製電纜等進行互連,主要用於分機、機櫃或印製板之間的互連,以及高電壓、大電流、高頻率或需拆卸連線的場合。

用印製線路板技術進行單面、雙面和多層布線互連。這種連線方法的互連密度高,一致性好,生產率高。其體積、重量比前兩種小得多。這是現代電子設備使用得最多的一種互連方法。

用厚膜技術進行單層或多層布線互連。其組裝互連密度和可靠性比印製板高,體積、重量更小,高頻性能更好(見微電子組裝)。

用薄膜技術進行單層或多層布線互連,其組裝互連密度最高。積體電路和薄膜混合電路均採用這種連線方法,它適用於小面積基板的互連。80年代初,超大規模和超高速積體電路的線寬和間隔已達1~1.25微米。

連線型式 電子設備中元件、器件和機電元件的連線主要包括經常開合和可拆連線、機械壓力連線、焊接、鍵合等型式。

經常開合連線如繼電器、開關的接點。可拆連線屬於持續連線,但又是便於拆裝的連線,如各種連線器。

包括螺紋連線、繞接和壓接等方式。①螺紋壓緊連線:如接線板和接線柱等;②繞接:用繞接工具對單股實心導線施加一定拉力,按預定圈數繞在有兩個以上棱邊的接線柱上(圖1)。稜角處的接觸面積小,接觸壓力很高,能使金屬變形,形成可靠的氣密性連線。繞接的優點是可靠性高,操作簡單,易於實現機械化和自動化。實踐證明,繞接的可靠性優於錫焊;③壓接:用壓接鉗或專用設備將導線與連線孔(套)擠壓在一起。在壓力作用下,連線處的金屬發生塑性變形,形成牢固的氣密性接點。利用壓接可連線銅或鋁的單股或多股導線,其連線強度高,不需加熱,操作簡單。

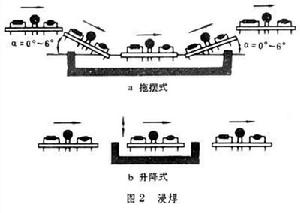

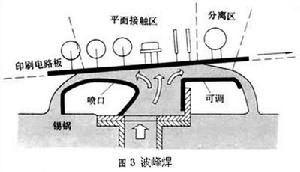

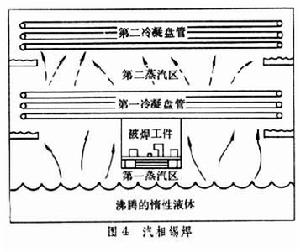

電子設備互連與連線用加熱方法在被焊金屬件之間充填一層非鐵金屬實現連線。加熱溫度在 425℃以下,稱為錫焊;在425℃以上,稱為釺焊。錫焊是電氣連線中套用最早、最廣泛的連線方法。常用的焊料是錫鉛合金。此外,還有鉛基合金、銦基合金、添加銻、鉍、鎘、銀、銅的各種錫鉛合金等。釺焊主要用於積體電路組裝和微電子組裝。焊料一般為銅基合金和銀基合金。除焊料外,焊接時還需採用助焊劑。常用的錫焊方法有:①手工錫焊。②浸焊,是將所有元件在印製線路板上安裝好,然後將其焊接面浸入已熔化的錫槽中,對全部焊點同時進行焊接(圖2)。浸焊適用於小批量生產。③波峰焊,是將已裝好元件的印製線路板,在機械傳送機構的帶動下使其焊接面通過熔化的焊錫波峰,以完成全部焊點的焊接(圖3)。由於焊接過程可實現機械化或半自動化,焊接質量好,生產效率高。④再流焊又稱重熔焊,是將預先加到焊點上的焊料(如成形焊料、膏狀焊料或厚膜焊錫漿料)加熱熔化完成焊接的方法。加熱源有熱板、熱風、紅外線、雷射、熱脈衝、機械熱脈衝等。再流焊常用於微電子組裝的載體與基板的焊接。⑤汽相錫焊,70年代出現的一種群焊方法,也是一種再流焊,只是加熱方法不同。將置於容器底部的氟碳液體加熱到沸點,使之蒸發形成飽和蒸汽區。將裝好元件並放好焊料的被焊工件送入蒸汽區。蒸汽遇到冷的工件,迅速凝結並釋放出汽化潛熱,使焊料快速熔化而完成焊接(圖4)。這種焊接方法適用於陶瓷載體和基板、插針和印製線路板之間的焊接。其優點是加熱均勻、時間短、熱效高,在惰性蒸汽保護下可以防止氧化。焊接質量比其他方法高。其缺點是氟碳液體價格昂貴和易揮發泄漏。

電子設備互連與連線電子設備互連與連線電子設備互連與連線將接點金屬加熱到熔化溫度,使之熔成一體而形成牢固的連線。熔焊方法有電阻焊、電弧焊、氬弧焊、電脈衝焊、儲能焊、雷射焊和電子束焊等。

用熱壓焊、超聲焊、熱超聲焊和金絲球焊等方法,使被連線的金屬表面在溫度(遠低於熔化溫度)、壓力或超聲振動能的作用下,彼此緊靠,使界面分子間相互擴散和吸引,從而形成牢固連線。電晶體、積體電路、薄膜電路、厚膜電路以及載體、載帶等,均採用鍵合連線方法。

電子設備互連與連線

電子設備互連與連線 電子設備互連與連線

電子設備互連與連線 電子設備互連與連線

電子設備互連與連線 電子設備互連與連線

電子設備互連與連線